风力涡轮机叶片的增强的制作方法

本发明涉及风力涡轮机叶片的根部端,特别地涉及增强这种根部端的方法以及具有增强根部端的风力涡轮机叶片。

背景技术:

1、风力涡轮机叶片的根部端允许叶片到风力涡轮机的毂的牢固且坚固的附接。根部端的制造可以例如包括在模具内铺设多层纤维材料以形成外蒙皮。然后,相对于模具和外蒙皮纤维层定位多个紧固元件,在树脂灌注后形成外侧壁。各个紧固元件连接到根部端板,在制造期间根部端板将它们保持在位。多个保持构件随后被定位在各个紧固构件之间。纤维材料的另外的层被铺设在紧固构件和保持构件之上以形成内蒙皮,从而在树脂灌注后产生内侧壁。然后用袋材料封闭该结构,并使用真空灌注引入树脂。树脂最终固化,由此形成第一风力涡轮机叶片壳部分。以类似的方式制造第二风力涡轮机叶片壳部分,之后典型地通过胶合将两个风力涡轮机叶片部分附接到彼此。

2、风力涡轮机叶片中用于将叶片附接到风力涡轮机毂的紧固元件典型地包括在风力涡轮机叶片的根部端中的衬套组件。

3、在叶片制造期间和操作期间两者,都可能形成缺陷。例如,衬套可能从保持材料脱落,从而形成间隙。根部端中的这种缺陷可能潜在地导致叶片的严重故障。

4、风力涡轮机叶片的其他部分也可能需要增强,包括当叶片附接到风力涡轮机毂时,这涉及到对于人员的高风险。

技术实现思路

1、发明人已经意识到,可能产生通过消除根部中的根部端衬套附近的间隙来增强风力涡轮机叶片的根部端的需要,间隙例如在叶片附接到风力涡轮机毂时形成,或者甚至在叶片附接到风力涡轮机毂之前就存在。

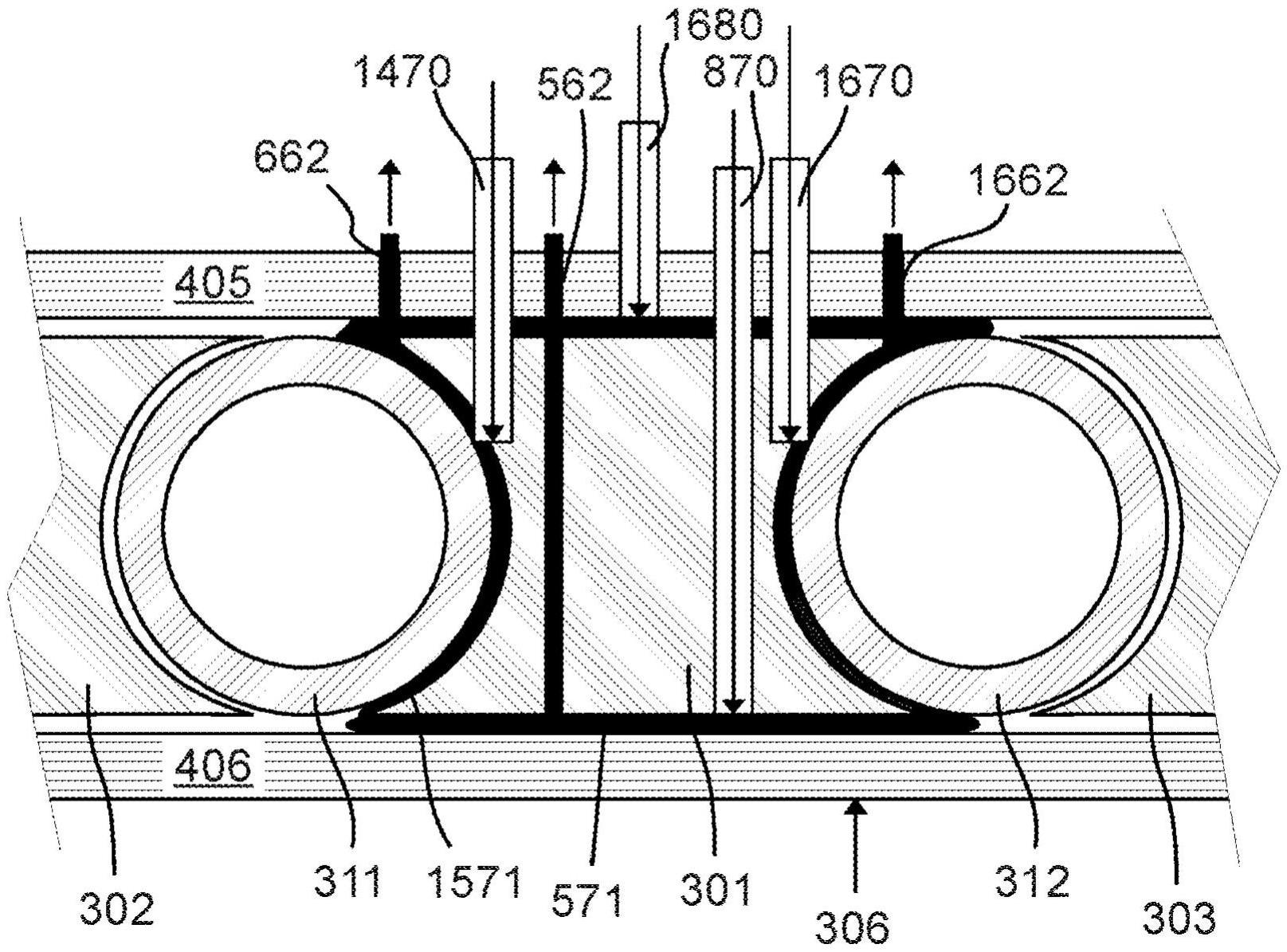

2、在第一方面中,本发明提供了一种用于增强风力涡轮机叶片的根部端的方法,该根部端包括用于将风力涡轮机叶片附接到风力涡轮机毂的多个衬套,每个衬套位于根部端的内侧壁与根部端的外侧壁之间,多个衬套通过保持材料相互分开,多个衬套中的第一衬套和第二衬套通过第一保持材料分开,该方法包括:

3、(i)在第一保持材料中形成第一注射通道,

4、(ii)在第一保持材料中形成第一压力释放通道,其中第一压力释放通道形成为在内侧壁与外侧壁之间的区域中与第一注射通道流体连通,以及

5、(iii)将粘合剂材料注射到第一注射通道中,至少直到粘合剂材料进入所形成的第一压力释放通道。

6、注射通道形成为使得粘合剂能够连通到根部端的内侧壁与外侧壁之间的区域。压力释放通道与注射通道流体连通,以允许粘合剂如所期望地流动。粘合剂将流动通过阻力最小的路径,并且因此通道被设置成使得粘合剂向期望的位置流动。

7、第一注射通道和第一压力释放通道可以沿着第一衬套的纵向轴线形成在相同的纵向位置处,或者它们可以沿着第一衬套的纵向轴线形成在不同的纵向位置处。在形成(一个或多个)另外的注射通道和/或(一个或多个)压力释放通道的实施例中,相应的纵向位置可以重合或不重合。一些通道可能已经形成在相同的纵向位置处,其他通道在不同的纵向位置处。

8、在一些实施例中,第一注射通道的宽度在3-8mm的范围内,诸如在5-7mm的范围内,诸如6mm。

9、在一些实施例中,第一压力释放通道的宽度在2-6mm的范围内,诸如在3-5mm的范围内,诸如4mm。

10、在一些实施例中,粘合剂材料的至少部分以至少50巴、诸如至少100巴、诸如至少200巴、例如至少400巴的压力注射。在一些实施例中,用至少200巴的压力注射粘合剂材料的部分,并且已经注射的粘合剂材料的最大压力至多为600巴。

11、在一些实施例中,第一注射通道和/或第一压力释放通道穿过根部端的第一侧壁形成,其中第一侧壁是根部端的内侧壁或外侧壁。在一些实施例中,第一侧壁是内侧壁,即,第一注射通道和第一释放通道从根部端的内侧(内表面)形成。在一些实施例中,第一侧壁是外侧壁,即,第一注射通道和第一释放通道从根部端的外侧(外表面)形成。在一些实施例中,第一注射通道和第一压力释放通道从相对的表面形成。然而,从相同侧(表面)形成通道是有利的,因为它增加了精确度(能够以该精确度提供粘合剂)。

12、在一些实施例中,第一注射通道的方向或第一压力释放通道的方向在相应通道的位置处基本垂直于内侧壁和/或外侧壁(即,在相应通道的位置处相对于内侧壁和/或外侧壁形成90度的角度)。在一些实施例中,第一注射通道的方向和/或第一压力释放通道的方向在相应通道的位置处相对于内侧壁或外侧壁形成60-120度范围内的角度。在一些实施例中,第一注射通道的方向或第一压力释放通道的方向相对于内侧壁或外侧壁形成30-60度范围内的角度。

13、在一些实施例中,根据标准astm-d-2196,粘合剂材料的粘度在25℃下在20-60pa·s的范围内,诸如在30-50pa·s的范围内,诸如在35-45pa·s的范围内。

14、在一些实施例中,根据粘合剂材料制造商提供的性能说明书,粘合剂材料具有至少60℃的最高工作温度。

15、在一些实施例中,第一注射通道和/或第一压力释放通道穿过根部端的叶片安装接口(即在该处暴露衬套的表面)形成。这样的实施例能够与形成在内侧壁或外侧壁中的通道或(多个)通道组合。例如,第一注射通道能够形成在叶片安装接口中,并且第一压力释放通道能够穿过根部端的内侧壁形成。

16、在一些实施例中,该方法还包括在将粘合剂材料注射到第一注射通道中的步骤之前将注射封隔器插入到第一注射通道中。注射封隔器能够便于粘合剂的注射。

17、在一些实施例中,该方法还包括将注射装置附接到根部端的表面,与第一注射通道流体连通。例如,配件或适配器能够安装到第一注射通道处的表面,使得有可能回弹性地连接粘合剂的源,该粘合剂的源典型地以相对较高的压力提供。

18、在一些实施例中,第一保持材料包括拉挤纤维增强复合元件或完全由拉挤纤维增强复合元件制成。

19、在一些实施例中,提供粘合剂材料至少直到粘合剂材料完全填充第一压力释放通道。这导致了非常强的修复,取代了在形成第一压力释放通道时添加的材料。虽然不是由增强复合材料制成,但它仍然提供了许多强度,并防止灰尘和水进入通道。

20、在一些实施例中,该方法还包括重复步骤(i)一次或多次,以提供对应的一个或多个附加注射通道,以用于注射粘合剂材料。这允许将注射通道直接提供给若干腔。多个注射通道可以共享相同或若干压力释放通道。在一些实施例中,第一保持材料中的注射通道的总数超过压力释放通道的总数。这允许减少为了形成压力释放通道而移除的材料的量。

21、在一些实施例中,替代重复步骤(ii)一次或多次或除重复步骤(ii)一次或多次之外,该方法还包括提供对应的一个或多个附加压力释放通道,该一个或多个附加压力释放通道被形成为与第一注射通道和/或与附加注射通道流体连通。

22、在一些实施例中,注射通道的总数低于压力释放通道的总数。这允许仅使用单个注射通道来注射粘合剂。通过提供多个压力释放通道,粘合剂能够从单个(即第一)注射通道的位置进一步流动。然而,在提供粘合剂期间,压力可能变得相对高,并且在对于单个注射通道所能够支持的压力释放通道的数量方面存在限制。类似地,并且取决于注射通道和一个或多个压力释放通道的配置,关于粘合剂能够从注射通道流动的距离这同样适用。

23、尽管根据本发明的一些方法能够用于在没有腔的情况下在接口附近注射粘合剂,但是本发明理想地适合于消除侧壁之间的腔。因此,在一些实施例中,第一注射通道形成为使得粘合剂材料能够通过第一注射通道提供到位于第一保持材料与根部端的外侧壁之间的腔。因此,第一注射通道与该腔流体连通。

24、在一些实施例中,第一注射通道形成为使得粘合剂材料能够通过第一注射通道具体地提供到位于第一保持材料与根部端的内侧壁之间的腔。

25、在一些实施例中,第一注射通道形成为使得粘合剂材料能够通过第一注射通道提供到位于第一保持材料与第一衬套之间的腔。

26、在一些实施例中,第一注射通道与位于第一侧壁与第一保持材料之间的腔流体连通。

27、在一些实施例中,第一注射通道与位于第一保持材料与第一衬套之间的腔流体连通。

28、重要的是增强这些位置中的任何位置处的腔,既添加粘合剂强度并且又防止元件进一步工作松动。

29、在一些实施例中,第一注射通道朝向第一衬套的第一点对准。这允许注射通道与邻近衬套的腔连接。

30、在一些实施例中,第一注射通道朝向第一衬套的第一点对准,在第一点的位置处,内侧壁与第一衬套的第一点之间的距离在内侧壁与外侧壁之间的距离(d)的0.3-0.7倍的范围内。旨在靠近内侧壁与外侧壁之间的中点添加粘合剂导致粘合剂更均匀地施加到该区域,并且需要较低的压力以便添加粘合剂。

31、在一些实施例中,第一注射通道与位于第二侧壁与第一保持材料之间的腔流体连通。

32、在一些实施例中,该方法还包括:

33、-通过使用超声设备将第一腔定位在内侧壁与外侧壁之间,第一注射通道然后形成为与第一腔流体连通,以允许将粘合剂材料注射到第一腔中,第一压力释放通道形成为与第一腔流体连通。

34、在一些实施例中,第一注射通道形成在第一衬套的第一端附近。在一些实施例中,第一注射通道形成在距第一衬套的第一端150mm的距离内。

35、在一些实施例中,该方法还包括在与衬套的第一端相对的第一衬套的第二端附近的位置处执行步骤(i),从而在第一衬套的第二端附近形成对应的第二注射通道。在一些实施例中,第二注射通道形成在距第一衬套的第二端150mm的距离内。

36、在一些实施例中,粘合剂材料沿着第一衬套的整个长度设置。这能够例如在检测到缺陷之后,或者能够主动地执行。根据需要形成一个或多个注射通道和一个或多个压力释放通道,以沿着第一衬套的整个长度提供粘合剂材料。

37、在一些实施例中,当风力涡轮机叶片附接到风力涡轮机的毂时执行该方法。

38、在一些实施例中,该方法还包括:

39、(iv)在步骤(i)至(iii)之前,使用超声测量设备监测在内侧壁与外侧壁之间的根部端的具体部分,超声测量设备提供对应的超声测量结果,

40、(v)基于在步骤(iv)中获得的超声测量结果,确定在根部端的具体部分中已经形成缺陷,以及

41、(vi)响应于确定缺陷已经形成,增强根部端的具体部分。

42、这种监测允许人员对于缺陷的产生快速做出响应。

43、在一些实施例中,超声测量设备被永久安装以监测根部端的具体部分,并且其中监测由超声测量设备自动执行。

44、在一些实施例中,超声测量结果被发送到第一远程位置,并且在第一远程位置处确定已经形成缺陷的确定。在一些实施例中,超声监测设备做出确定。然而,对该测量结果的人员评估可以提供对该测量结果的更好评估。

45、在一些实施例中,响应于接收到超声测量结果请求信号,将超声测量结果发送到第一远程位置。也就是说,能够按需请求测量结果。在一些实施例中,测量结果由超声测量设备自动发送(经由无线或有线发送系统)。

46、本发明的第二方面提供了一种用于风力涡轮机叶片的根部端,该根部端通过根据本发明的第一方面的实施例的方法来增强。这种根部端由根部端中的注射通道和压力释放通道的符号来部分地表征。也可能存在注射封隔器的符号。

47、本发明的第三方面提供了一种风力涡轮机叶片,其具有通过根据本发明的第一方面的实施例的方法增强的根部端。这种叶片由在根部端中的注射通道和压力释放通道的符号部分地表征。也可能存在注射封隔器的符号。

48、在第四方面,本发明提供一种用于增强第一风力涡轮机叶片区域的方法,该方法包括:

49、(i)从风力涡轮机叶片的内部形成到第一区域中的第一注射通道,

50、(ii)从风力涡轮机叶片的内部形成到第一区域中的第一压力释放通道,其中第一压力释放通道形成为在第一区域内与第一注射通道流体连通,以及

51、(iii)将粘合剂材料注射到第一注射通道中,至少直到粘合剂材料进入所形成的第一压力释放通道。

52、该方法从叶片的内部,即从叶片的内侧,增强风力涡轮机叶片的区域。从内侧工作对人员来说要安全得多,尤其是当叶片附接到风力涡轮机毂时,例如在生产设施处。能够利用叶片内侧的安全特征,并且强风不是问题。

53、在一些实施例中,第一区域位于风力涡轮机叶片的内表面与风力涡轮机叶片的外表面之间,并且第一注射通道从内表面开始形成,并且第一压力释放通道从内表面开始形成。

54、在一些实施例中,该方法还包括在将粘合剂材料注射到第一注射通道中的步骤之前将注射封隔器插入到第一注射通道中。

55、在一些实施例中,该方法还包括附接与第一注射通道流体连通的注射装置。

56、在一些实施例中,提供粘合剂材料至少直到粘合剂材料完全填充第一压力释放通道。

57、在一些实施例中,该方法还包括重复步骤(i)一次或多次,以提供对应的一个或多个附加注射通道,以用于注射粘合剂材料。

58、在一些实施例中,该方法还包括重复步骤(ii)一次或多次以提供对应的一个或多个附加压力释放通道,一个或多个附加压力释放通道被形成为与第一注射通道和/或与附加注射通道流体连通。

59、在一些实施例中,第一注射通道与位于叶片的抗剪腹板中的腔流体连通。

60、在一些实施例中,第一注射通道与位于叶片的翼梁帽中的腔流体连通。

61、在第五方面,本发明提供了一种用于增强位于风力涡轮机叶片的内表面与风力涡轮机叶片的外表面之间的第一风力涡轮机叶片区域的方法,该方法包括:

62、(i)从内表面开始形成到第一区域中的第一注射通道,

63、(ii)从内表面开始形成到第一区域中的第一压力释放通道,其中第一压力释放通道形成为在第一区域中与第一注射通道流体连通,以及

64、(iii)将粘合剂材料注射到第一注射通道中,至少直到粘合剂材料进入所形成的第一压力释放通道。

- 还没有人留言评论。精彩留言会获得点赞!