用于引导风力涡轮机叶片的抗剪腹板的引导构件的制作方法

本发明涉及用于制造风力涡轮机叶片的方法以及通过所述方法能够获得的风力涡轮机叶片。

背景技术:

1、风电提供清洁且环境友好的能源。风力涡轮机通常包括塔架、发电机、齿轮箱、机舱以及一个或多个转子叶片。风力涡轮机叶片使用已知的翼型件原理捕获风的动能。现代风力涡轮机可具有在长度方面超过90米的转子叶片。

2、风力涡轮机叶片通常通过由树脂和编织织物或纤维的层形成两个壳体部分或壳体半部来制造。纤维增强聚合物的风力涡轮机叶片通常在模具中制造,其中通过将玻璃纤维垫和/或其他纤维增强材料(诸如碳纤维)布置在两个模具部分中的每个中来分开地制造叶片的压力侧和吸力侧。两个壳体半部通常胶合在一起,其中粘合剂施加到下叶片半部的内面(在上叶片半部下降到其上之前)。

3、翼梁帽或主层压体放置或集成在壳体半部中,并且可以与抗剪腹板或翼梁桁杆组合以形成结构支撑构件。翼梁帽或主层压体可以接合到壳体的吸力半部和压力半部的内侧或集成在壳体的吸力半部和压力半部的内侧内。因此,抗剪腹板典型地在粘附上叶片半部之前,通常借助于垂直于腹板本体布置的、形成抗剪腹板的相对的边缘的上安装凸缘和下安装凸缘结合到下叶片半部的内侧表面。沿着这些安装凸缘施加粘合剂(诸如环氧树脂)以用于将抗剪腹板结合到壳体半部的相应内表面。

4、然而,此方法中涉及的挑战中的一个是在叶片半部的闭合操作期间的(一个或多个)抗剪腹板的正确定位和对准。如果抗剪腹板在壳体半部闭合之前稍微移动,这可能导致不正确的定位和结合。这在结合线表面处于倾斜时(即当腹板凸缘/壳体表面与水平面成一角度时,其可能导致抗剪腹板的不期望的滑动运动)特别成为问题。

5、wo 2015/197076 a1公开了一种制造风力涡轮机叶片的方法,其中引导块邻近于抗剪腹板安装区域附接到半部壳体的内表面。引导块具有横向于第二半部壳体的内表面定向的引导表面,以用于在安装块的引导表面之上朝向抗剪腹板安装区域引导抗剪腹板。

6、然而,已经发现,这和其他已知的解决方案趋于向风力涡轮机叶片增加不期望的额外的重量。此外,发现这和其他已知的解决方案当围绕抗剪腹板闭合壳体半部时提供不充分的抗剪腹板的对准和/或可能甚至导致抗剪腹板和/或引导块的损坏。另一挑战是,这些解决方案趋于是昂贵的并且相当低效。此外,已经发现分离的现有技术的引导块在风力涡轮机的操作期间造成风险,因为它们可能损坏叶片内的其他部件。

7、其他已知的抗剪腹板对准方法包括组装夹具,其将腹板放置和保持在壳体中直到胶合剂固化,这之后能够结合其他壳体结合线。这可能是不利的,因为其通常招致高成本以及对模制循环时间的影响。另一已知方法是使用支撑撑杆,其在叶片已经结合在一起之后需要移除。这通常是繁琐的,因为操作者需要进入叶片并且移除特征,这可能是困难的,特别是对于小的叶片。

8、因此,本发明的目的是提供允许在风力涡轮机叶片的制造中的抗剪腹板的正确定位的优化的布置结构。

9、本发明的另一目的是提供一种制造风力涡轮机叶片的方法,其允许关于在内壳体表面之间准确布置抗剪腹板的改进的过程控制。

10、本发明的另一目的是提供制造风力涡轮机叶片的简化的、较安全的且较成本有效的方法。

11、本发明的另一目的是提供制造风力涡轮机叶片的改进的方法,其中促进风力涡轮机叶片的组装。

技术实现思路

1、已经发现前述目的中的一个或多个能够通过提供制造风力涡轮机叶片的方法获得,该风力涡轮机叶片具有包括压力侧和吸力侧以及前边缘和后边缘的成型廓形,前边缘和后边缘具有在其之间延伸的具有弦长的弦,风力涡轮机叶片沿展向方向在根部端部和末梢端部之间延伸,该方法包括以下步骤

2、提供第一壳体半部和第二壳体半部,

3、提供具有第一边缘和相对的第二边缘的抗剪腹板,

4、将抗剪腹板的第一边缘附接到第一壳体半部的内表面,

5、提供至少一个引导构件,引导构件包括中空本体和引导表面,

6、将至少一个引导构件安装到第二壳体半部的内表面上,其中引导构件邻近于预定抗剪腹板安装区域安装在第二壳体半部的内表面上,使得引导表面在抗剪腹板安装区域处与第二壳体半部的内表面形成角度,在将抗剪腹板的第二边缘在引导构件的引导表面之上朝向抗剪腹板安装区域引导时,将第一壳体半部和第二壳体半部带到一起,以及

7、将抗剪腹板的第二边缘附接到第二壳体半部的抗剪腹板安装区域。

8、因此,引导构件被用来将抗剪腹板引导和正确定位在第二壳体半部的内表面上。发现本发明的方法导致较低的生产成本和更简化的生产过程。另外,本方法降低在叶片闭合步骤中以及在随后的风力涡轮机的操作期间损坏抗剪腹板的风险。特别地,如与现有技术解决方案相比,通过使用中空本体的本引导构件设计能够降低例如来自分离的引导构件的硬冲击。

9、第一壳体半部可以是压力侧壳体半部或吸力侧壳体半部。类似地,第二壳体半部可以是压力侧壳体半部或吸力侧壳体半部。每个壳体半部通常包括增强结构,诸如翼梁帽。叶片壳体材料可包括一个或多个纤维层和/或凝胶涂层。叶片的壳体半部将典型地通过用树脂(诸如环氧树脂、聚酯或乙烯基脂)灌注纤维材料的纤维铺设件来生产。通常,压力侧壳体半部和吸力侧壳体半部使用叶片模具制造。壳体半部中的每个可以包括沿着相应压力和吸力侧壳体构件作为增强结构提供的翼梁帽或主层压体。根据一些实施例,第一壳体半部和第二壳体半部各自具有50-100m、优选地60-90m的纵向延伸范围l。

10、抗剪腹板被提供有第一边缘和相对的第二边缘,其优选地形成为安装凸缘。每个抗剪腹板可以包括腹板本体、腹板本体的第一端部处的第一腹板脚部凸缘以及腹板本体的第二端部处的第二腹板脚部凸缘。在一些实施例中,抗剪腹板是基本上i形的。可替代地,抗剪腹板可以是基本上c形的。

11、抗剪腹板的第一边缘附接到第一壳体半部的内表面。通常,抗剪腹板的第一边缘和第二边缘形成为安装凸缘。抗剪腹板可以形成为i形抗剪腹板或形成为c形抗剪腹板。抗剪腹板的第一边缘可以附接到第一壳体半部的内表面上的相应抗剪腹板安装区域,例如通过使用粘合剂或结合糊剂。在一些实施例中,引导构件或一对引导构件或多对引导构件被用来将抗剪腹板的第一边缘朝向第一壳体半部的内表面上的预定安装区域引导。因此,在一些实施例中,引导构件可以用在两个壳体半部上。

12、虽然在第二壳体半部的内表面上提供至少一个引导构件,但是优选的是提供沿展向方向以间距间隔的多于一个引导构件,诸如一对引导构件或多对引导构件。

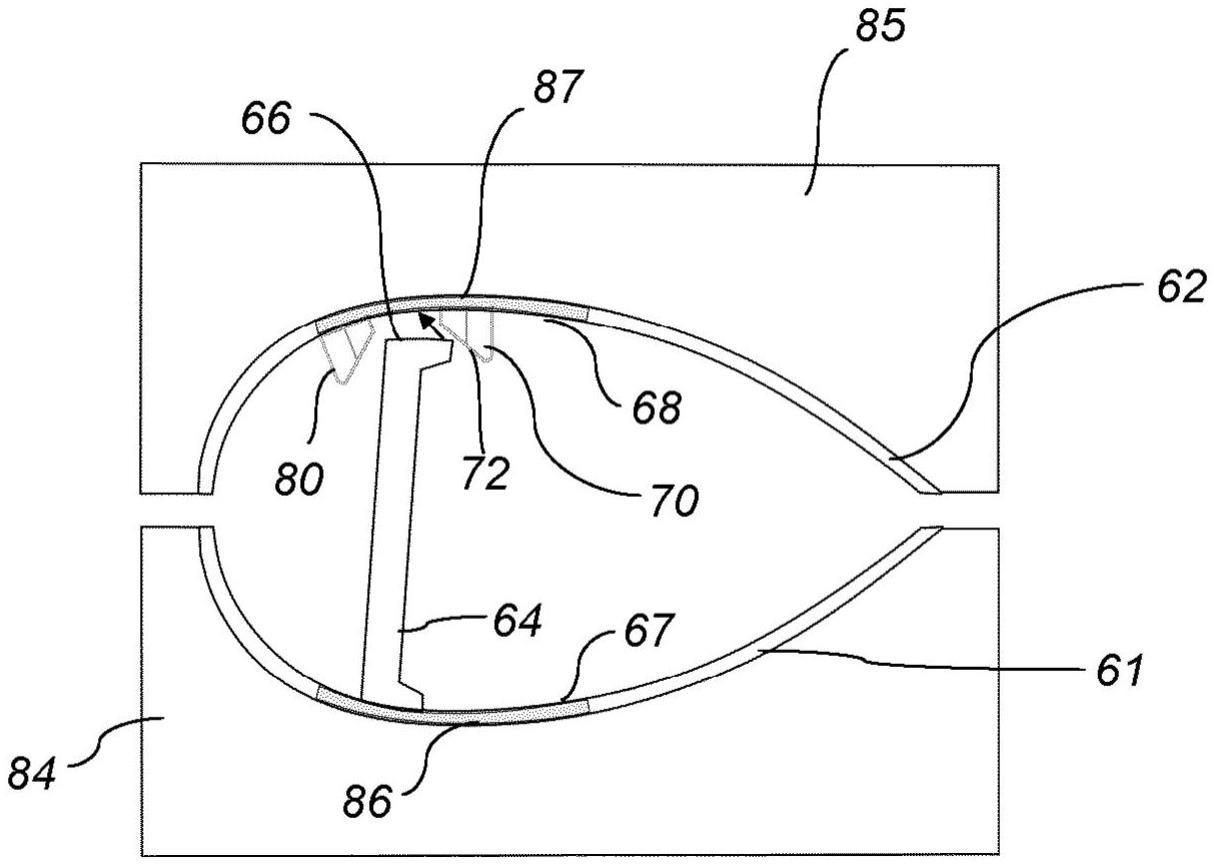

13、引导构件的引导表面的至少部分在抗剪腹板安装区域处与第二壳体半部的内表面形成角度,优选地直角。当正确地定位在安装区域上时,抗剪腹板优选地邻接引导构件的引导表面的至少部分,以用于在结合期间将抗剪腹板维持在适当位置中。因此,引导构件还在结合期间使抗剪腹板稳定(导致改进的结合线)以及在随后的风力涡轮机的操作期间使抗剪腹板稳定。

14、引导构件优选地由聚合物材料、诸如热塑性聚合物、诸如abs制成,并且包括中空本体和引导表面。这是相对成本有效的并且易于制造,并且能够有利地被用来获得可循环引导构件。在一些实施例中,引导构件可以在厚度方面从厚的端部朝向薄的端部渐缩,其中厚的端部包括用于将引导构件附接到壳体半部的内表面的安装表面。相对的薄的端部优选地包括当引导构件安装到壳体半部的内表面时延伸到叶片的内部空间中的圆化的边缘。发现提供这种圆化的边缘提供较安全的配置,即导致在制造叶片时造成工人损伤的较低的可能性。还发现,如果引导构件从壳体半部的表面意外地分离,提供这种圆化的边缘则在风力涡轮机的操作期间导致叶片内的较少的损坏。

15、在优选的实施例中,引导构件形成为中空轮廓,优选地中空聚合物轮廓,优选地具有恒定的横截面。特别优选的是,引导构件的引导表面不包括尖锐边缘。因此,在优选的实施例中,延伸到叶片的内部中的引导构件的任何边缘或拐角(corner)是圆化的拐角或圆化的边缘。发现,如相比于已知的方法,避免尖锐的边缘和锐角提供引导抗剪腹板的更安全的解决方案。这还为操作者或服务团队在他们必须进入叶片时最小化风险。

16、在优选的实施例中,引导表面的第一部分邻近于抗剪腹板安装区域定位并且定向成在抗剪腹板安装区域处基本上垂直于壳体半部的内表面。引导构件的引导表面的第二部分优选地相对于引导构件的第一部分倾斜,诸如从第一部分以一角度延伸。在壳体半部被带到一起时,抗剪腹板的边缘在终止于抗剪腹板安装区域上之前可以例如首先被在引导构件的引导表面的第二部分之上引导、并且然后在花园(garden)的引导表面的第一部分之上引导。在一些实施例中,第一部分和第二部分之间的过渡由钝角形成。在优选的实施例中,第一部分和第二部分之间的过渡由圆化的边缘形成。在一个实施例中,第一部分和第二部分之间的过渡由钝角形成。

17、将至少一个引导构件安装到第二壳体半部的内表面上的步骤优选地包括通过使用合适的粘合剂将引导构件胶合或结合到内表面,例如到翼梁帽表面。

18、引导构件邻近于预定抗剪腹板安装区域安装在第二壳体半部的内表面上,使得引导表面在抗剪腹板安装区域处与第二壳体半部的内表面形成角度。优选的是,每个块的引导表面在抗剪腹板安装区域处横向于第二壳体半部的内表面定向。安装区域可以通过诸如涂画的图形标识或通过将预定的图案投影到内表面上(例如通过使用合适的投影技术,诸如激光投影)来限定。

19、第一壳体半部和第二壳体半部被带到一起,通常是通过将包括第一模具部分和第二模具部分的叶片模具闭合,同时将抗剪腹板的第二边缘在引导构件的引导表面之上朝向抗剪腹板安装区域引导。抗剪腹板的第二边缘附接到第二壳体半部的抗剪腹板安装区域。这典型地是通过将粘合剂或结合糊剂施加到第二边缘(其可以采用安装凸缘的形式)和/或施加到抗剪腹板安装区域处的壳体半部的内表面来做到的。另外,壳体半部通常在此步骤中沿着相应前边缘和后边缘凸缘通常使用粘合剂结合到彼此。

20、在优选的实施例中,提供至少一对引导构件,每对包括第一引导构件和第二引导构件,并且其中第一引导构件和第二引导构件安装在如沿弦向方向看的预定抗剪腹板安装区域的相对的侧部处,其中第一引导构件和第二引导构件的相应引导表面面朝向彼此。因此优选的是,沿朝向如沿弦向方向看的两个相对的引导构件之间的空间的方向引导抗剪腹板。在一些实施例中,引导表面面向叶片中线。该对引导构件可以有利地作用为斗形件以放置和对准抗剪腹板。在两个壳体半部上包括至少一对引导构件,优选地若干对引导构,还降低抗剪腹板在结合过程期间旋转和扭曲的风险。在优选的实施例中,每个壳体半部提供两对或更多、诸如三对或更多、诸如四对或更多对的引导构件,引导构件的对沿展向方向间隔开。在一些实施例中,当沿弦向方向移动时,每3-8米布置一对相对的引导构件。因此,对于每个抗剪腹板,叶片可以包括30-40个引导构件。

21、在优选的实施例中,将该对引导构件安装到第二壳体半部的内表面上的步骤包括将间隔工具可移除地布置在第二壳体的内表面上,使得间隔工具沿弦向方向延伸,以及将第一引导构件和第二引导构件安装到第二壳体半部的内表面使得每个引导构件邻接间隔工具的相应端部表面。

22、在优选的实施例中,多对引导构件安装到第二壳体半部的内表面上,多对引导构件沿展向方向以间距间隔。

23、在优选的实施例中,引导构件是挤压聚合物部分或注射模制聚合物部分。引导构件可以由一个或多个热塑性聚合物(诸如丙烯腈丁二烯苯乙烯(abs))制成。在其他实施例中,引导构件由纤维增强聚合物、纤维素材料或泡沫材料(诸如聚氨酯)制成。

24、在优选的实施例中,引导构件包括在引导构件的相对的端部处开口的中空本体。因此,引导构件优选地在面向叶片的末梢端部的侧部处以及在面向叶片的根部端部的侧部处是开口的。

25、在优选的实施例中,引导构件包括至少一个弯曲的外表面。因此优选的是引导构件包括至少一个圆化的边缘。特别优选的是,延伸到叶片的内部中的引导构件的所有边缘是圆化的边缘。

26、在优选的实施例中,引导构件由非传导性的材料、诸如非传导性的聚合物制成。这对于避免与叶片雷电保护系统的任何意外的相互作用是有利的。

27、在优选的实施例中,引导构件包括

28、用于附接到壳体半部的内表面的基部部分,基部部分具有前端部和相对的后端部,

29、第一前部部分,其从基部部分的前端部延伸并且定向成基本上垂直于基部部分,

30、第二前部部分,其从第一前部部分相对于第一前部部分以一角度延伸,其中引导构件的引导表面由第一前部部分和第二前部部分的外表面提供,

31、后部部分,其从基部部分的后端部延伸并且定向成基本上垂直于基部部分,以及弯曲的区段,其在后部部分和第二前部部分之间延伸。

32、特别优选的是,引导构件是一元部分,即其中所有部分是由相同的材料并且作为一件制成。后部部分的高度,即摆振延伸范围,优选地在60mm和100mm之间。基部部分的厚度,即弦向延伸范围,优选地在60mm和100mm之间。优选的是,基部部分的厚度至少与后部部分的高度一样高。发现这导致改进的粘附性,同时最小化在叶片制造期间的损伤的风险。

33、在优选的实施例中,基部部分的外表面面积是后部部分的外表面面积的至少80%、优选地至少100%。这种配置是有利的,因为它导致到叶片内部中的引导构件的突出的长度方面的减小。

34、在优选的实施例中,基部部分进一步包括在基部部分的前端部和后端部之间从基部部分的外表面延伸的一个或多个脊部。当引导构件安装到壳体半部表面时,脊部优选地沿基本上展向方向延伸。脊部可以有利地作用成控制结合线厚度或用来将引导构件的基部部分结合到壳体半部的内表面的粘合剂的量。因此,脊部可以作用为距离塞(plug)以控制最大结合线厚度。这导致更一致且均匀的结合线,并且节省过量的粘合剂的成本。在一些实施例中,每个引导构件包括两个脊部。在其他实施例中,每个引导构件包括三个脊部。

35、优选的是,引导构件跨它们的整个长度(即它们的整个展向延伸范围)具有均匀的横截面。在优选的实施例中,引导构件包括将中空本体再划分成第一中空区段和第二中空区段的内部腹板。在一些实施例中,引导构件包括将中空本体再划分成第一中空区段、第二中空区段和第三中空区段的两个内部腹板。

36、在另一方面,本发明涉及风力涡轮机叶片,其具有包括压力侧和吸力侧以及前边缘和后边缘的成型廓形,前边缘和后边缘具有在其之间延伸的具有弦长的弦,风力涡轮机叶片沿展向方向在根部端部和末梢端部之间延伸,叶片包括

37、第一壳体半部和第二壳体半部,第一壳体半部和第二壳体半部接合在一起并且限定壳体半部之间的内部空间,至少一个抗剪腹板,其具有第一边缘和相对的第二边缘,其中抗剪腹板的第一边缘附接到第一壳体半部的内表面,并且抗剪腹板的第二边缘附接到第二壳体半部的内表面,至少一个引导构件,其包括中空本体和引导表面,引导构件邻近于抗剪腹板的第二边缘安装到第二壳体半部的内表面上,使得引导表面与第二壳体半部的内表面形成角度。

38、在优选的实施例中,风力涡轮机叶片包括至少一对引导构件,每对包括第一引导构件和第二引导构件,并且其中第一引导构件和第二引导构件安装在如沿弦向方向看的预定抗剪腹板安装区域的相对的侧部处,其中第一引导构件和第二引导构件的相应引导表面面朝向彼此。

39、在优选的实施例中,每个引导构件包括

40、用于附接到壳体半部的内表面的基部部分,基部部分具有前端部和相对的后端部,

41、第一前部部分,其从基部部分的前端部延伸并且定向成基本上垂直于基部部分,

42、第二前部部分,其从第一前部部分相对于第一前部部分以一角度延伸,其中引导构件的引导表面由第一前部部分和第二前部部分的外表面提供,

43、后部部分,其从基部部分的后端部延伸并且定向成基本上垂直于基部部分,以及弯曲的区段,其在后部部分和第二前部部分之间延伸。

44、在另一方面,本发明涉及用于在制造风力涡轮机叶片的方法中引导风力涡轮机叶片的抗剪腹板的引导构件,引导构件是挤压聚合物部分或注射模制聚合物部分,并且包括中空本体和引导表面,引导构件进一步包括

45、基部部分,其用于附接到壳体半部的内表面,基部部分具有前端部和相对的后端部,

46、第一前部部分,其从基部部分的前端部延伸并且定向成基本上垂直于基部部分,

47、第二前部部分,其从第一前部部分相对于第一前部部分以一角度延伸,

48、后部部分,其从基部部分的后端部延伸并且定向成基本上垂直于基部部分,以及弯曲的区段,其在后部部分和第二前部部分之间延伸。

49、在一些实施例中,过渡区段提供在第二前部部分和第一前部部分之间,其中过渡区段包括弯曲的外表面或圆化的边缘。

50、以上关于制造风力涡轮机叶片的方法讨论的所有特征和实施例同样适用于本发明的风力涡轮机叶片以及本发明的引导构件,并且反之亦然。

51、如本文使用的,术语“展向”被用来描述测量或元件沿着叶片从其根部端部到其末梢端部的定向。在一些实施例中,展向是沿着风力涡轮机叶片的纵向轴线和纵向延伸范围的方向。

- 还没有人留言评论。精彩留言会获得点赞!