一种双工位吸塑发泡成型生产装置的制作方法

本发明涉及发泡类汽车零配件材料的发泡成型生产,尤其涉及一种多工位吸塑发泡成型生产装置。

背景技术:

1、用于汽车内部装饰或衬垫材料的发泡成型材料,普遍采用的生产工序主要是:坯料加热、热压成型、再发泡成型、最后切边;在汽车发泡型配件材料加工过程中,由于常用汽车零配件发泡材料本身的材料特性以及该行业加热、发泡设备技术水平的现状,目前常用的加热,与发泡成型两道工序的时间消耗通常不一致,目前主流加热、发泡成型设备而言,自动加热常需45-55秒;自动发泡成型常需115-125秒;当加热与发泡成型设备一对一进行流水线配套生产时,加热设备的生产效能并不能充分利用;人员配置浪费;

2、针对上下游工序生产效能的比例关系,设计出充分利用各个环节设备生产效能的科学搭配方式,并配置好中间衔接的转换运输设备,辅以精准的生产监控系统,能大幅提高产线效率,提高既有生产工厂空间的使用效率;同时明显优化员工效率。

技术实现思路

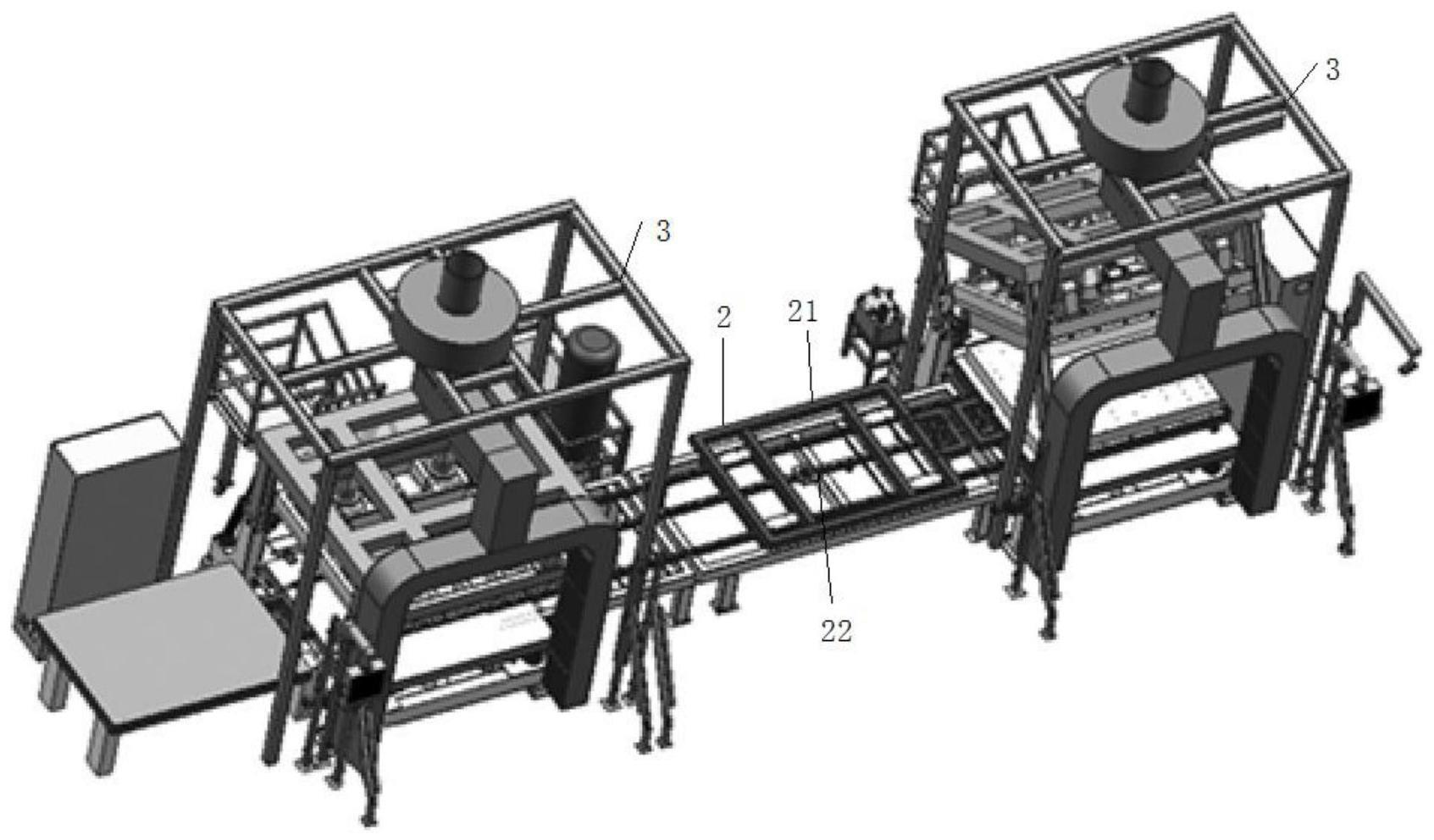

1、为实现上述技术目的,本发明采用的技术方案是:一种双工位吸塑发泡成型生产装置,该装置由自动加热模块,接驳转运机构,吸塑发泡成型翻转模架等组成;所述自动加热模块选用中波红外自动加热炉,以匹配接驳转运机构,吸塑发泡成型翻转模架等模块组成生产流水线;

2、所述中波红外自动加热炉的加热节拍和时间基准为:

3、所述中波红外自动加热炉的自动加热常需45-55s,上料时间35-45s;即要求充分利用自动加热炉的产能效率,不出现自动加热炉空转等待上料的热能浪费情形;

4、所述中波红外自动加热炉结构组成包括:双工位上料平台、传送带加热烘箱、智能电气控制及其他安全、联控装置等部分组成。

5、所述双工位上料平台由平台支架、滑轨走行抓料架、真空吸盘、机械手、伺服电机、齿轮齿条、直线导轨、纠偏装置、安全锁止机构组成;

6、所述真空吸盘带吹气和毛刷装置,避免重料吸附,可以吸附各种相应规格的胶片材料,滑轨走行抓料架通过伺服电机皮带驱动,直线导轨方式传动,可准确而平稳控制行走小车的每一次取放料;

7、滑轨走行抓料架的机械手上下通过伺服电机驱动,确保定位准确,抓取准确;双工位上料平台下侧有托盘定位靠板,每次工人将整个托盘靠着定位板放置;滑轨走行抓料架在双工位来回往返,纠偏装置也是来回往返;堆料采用直角定位,人工放料时靠直角放置;

8、当吸塑的胶片材料后续进入发泡模具时,需要精确的定位胶片材料位置,否则会导致胶片材料吸附位置不对导致后续产品报废,这时需要纠偏装置;

9、胶片材料纠偏输送流程:上料机械手抓取胶片材料后升到最高点;纠偏装置移至上料机械手正下方;上料机械手将胶片放至纠偏装置上;同时安装在纠偏装置上的纠偏机构对胶片进行双向校正;上料机械手从纠偏装置上重新抓取纠偏好的胶片材料;上料机械手移动至传送带加热烘箱网带上方,将纠偏好的胶片材料放入网带;上料机械手返回到a/b料片工位;开始下一个循环;上料机械手抓料时必须避开纠偏装置;优点:节省空间,占地面积小,线体紧凑。

10、在上料工位托盘的侧面设有铁刷刷胶片材料侧面,防止吸附时双层胶片同时抓取;铁刷能及时将重叠的胶片去掉;

11、所述纠偏装置,每片胶片材料都要送入纠偏装置;纠偏装置通过x、y轴双向拖动将料片拖到需要的零位,然后机械手二次抓取胶片到传送网带;

12、所述传送带加热烘箱主要包含传送带组件和中波灯管组成的加热烘箱主体,该传送带组件能直接将胶片材料送到接驳转运机构上;

13、所述传送带组件的平台支架采用钢支架焊装制得,传送带采用不锈钢网片;传送带(俗称:网带)速度可调;输送伺服电机功率约为2.2kw;输送机与吸附同步运行;传送带输送机部件采用不锈钢网输送,前装料结构与内装料结构一体化,不锈钢网安装在可移动输送机上,框架板为1.0mm厚镀锌板;输送辊φ150mm,无缝钢管制成的轴承。

14、所述加热烘箱主体结构的炉身外板为0.8mm冷轧板,内板为1mm冷轧板;在2片金属片之间,是由硅铝棉制成的绝缘层;加热烘箱的两边各有一扇双门;应将一层加热元件安装在抽屉上,抽屉可完全打开以满足维修要求。

15、所述加热烘箱内,由若干个加热灯管按照分区安装,可依据生产选择若干个组合区实现不同材料尺寸的加热;加热区用若干种不同的尺寸规格的灯管,方便后续维护维修;

16、加热时间:根据胶片材料的不同加热时间能控制在20-30s;在维护保养时,灯管架子能从侧面容易的拉出来更换维修;加热灯管距离产品的间距可调100-200mm;灯架上安装了2个欧普士红外温度检测头(气冷),检测胶片的温度;

17、根据胶片材料的温度实时控制加热灯管的关停频率:2个探头同时工作,一旦检测的结果差额大于一定的值,系统会报警,需要检测某个探头是否损坏;自动识别温区工状状态并在总控显示屏上显示(温控机需要安装586通讯模块);

18、所述中波红外自动加热炉设备的操作步骤主要包括:(1)操作工人更换新托盘(工人操作);(2)操作工人上安全门(工人操作);(3)上料机械手抓取胶片材料后升到最高点;(4)纠偏装置运行;(5)胶片材料放入纠偏装置;(6)纠偏;(7)上料机械手再次夹起胶片;(8)放入传送带加热烘箱网带上方;(9)传送带加热;(10)加热好了后网带伸出;(11)落料并返回;(12)行走小车进行下一件取件(返回到步骤是3);

19、在自动加热模块与吸塑发泡成型翻转模架3之间,设置有接驳转运机构;所述接驳转运机构,由上部移动小车和下部走轨及底板组成;移动小车由型钢或q235-a钢板焊接而成,在移动小车上平面设置有吸附机构;移动小车采用直线导轨的运动导向方式,驱动采用减速机+传动齿轮齿条的驱动方式;直线导轨滑块安装于移动小车下平面;移动小车运动到位后采用伸缩式定位销定位,移动小车定位精度±0.5mm,移动时有声光报警;本技改项目针对双工位吸塑发泡成型生产装置,故移动小车的走轨方向垂直于传送带加热烘箱的出料落料方向设置。

20、所述吸附机构跟随移动小车往复运动,伺服电机齿轮齿条驱动,信号和机械限位;胶片材料落料到位后每个工位都有气缸定位机构定位;往复通过电机驱动齿轮齿条带动移动小车;

21、当双工位上料平台a/b料片工位放置的是不同的两种胶片材料时,两种胶片材料共用一个吸附机构,因为每次工作时只有一个胶片材料需要吸塑。

22、所述吸塑发泡成型翻转模架由翻转模架支架、上下滑块、翻转机构、移动小车配套底板、行程限位、极限安全锁紧装置、液压系统、排风系统、水循环系统、以及智能电气控制及其他安全联控装置等部分组成等组成;所述液压系统主要由液压支架、液压站、模温机组成;

23、所述翻转模架支架为分体框架结构,采用型钢或q235-a优质钢板焊接件;上下滑块采用导柱导向,并在滑块四角配备平衡直线导轨副,保证滑块平衡下行;升降油缸采用双活塞缸结构,安装在上骨架上并有螺母固定;油箱置于支架上横梁之上;

24、所述翻转机构分为上翻转机构(上模)和下翻转机构(下模);所述上翻转机构由上翻转缸、上翻转工作台、翻转销轴、定位卡槽、锁紧机构等组成;上翻转机构安装于横梁上平面,上翻转工作台通过前段翻转销轴与横梁实现铰接,上翻转缸偏心于横梁前侧安装于横梁内部;翻转开始,上翻转缸活塞腔进油,该翻转缸活塞杆顶出,推动上翻转机构以翻转销轴为轴心向前翻转到68°,此角度根据生产需要可调;到达限位后,锁紧机构锁紧;上翻转机构翻转复位时,锁紧机构松开,上翻转缸活塞杆腔进油,带动上翻转机构以翻转销轴为轴心向后翻转到水平位置,同时定位卡键进入定位卡槽内,翻转到位限位后,机器方可工作;整个上翻转工作台翻转动作平稳、安全、可靠;上翻转工作台复位精度±0.3mm,复位后依靠上翻转缸将上翻转工作台锁死在下横梁上平面;

25、所述下翻转机构也设有下翻转工作台,该下翻转工作台上平面加工有胶片材料安装螺钉孔;锁紧机构采用气缸驱动,安装于左右立柱前侧面;当下翻转工作台翻转到位后,该机构自动进行锁紧,防止该翻转工作台意外运动,保证操作者安全。

26、为方便摆放工件,吸塑发泡成型翻转模架为接驳转运机构的移动小车配套设置有相应的移动小车配套底板;

27、所述翻转机构32配备两套极限安全锁紧装置,当翻转支架翻转到上极限位置时,该机构自动进行锁紧,防止滑块意外下行,保证操作者安全;当翻转支架返回到下极限位置时,该机构自动进行复位锁紧,防止发泡成型保压时撑起。

28、所述吸塑发泡成型翻转模架可根据实际情况调整摆放方向;所述翻转模架动作即操作步骤为:

29、(1)操作工人取件,同步的下模在等待落料;

30、(2)工人将模具清理干净,同步的下模在落料;

31、(3)工人喷脱模剂到上模,同步地下模在吸附冷却;

32、(4)模架上模翻回,同步的下模在吸附冷却(工人等待);

33、(5)下模带着吸附好的产品移入模架下(工人等待);

34、(6)模架上模下降合模并加压(工人等待);

35、(7)枪头打泡(工人等待);

36、(8)发泡熟化(工人等待);

37、(9)模架上模升起(工人等待);

38、(10)模架下模移出(工人等待);

39、(11)模架上模翻转并伸出(工人等待);

40、(12)操作工人取件,同步的下模等待落料。循环执行第一步

41、使用本发明方案的有益效果是,本发明具有独立的液压系统和电气系统,并采用触摸屏加伺服电机直接驱动油泵的集中压力、速度的控制,实现对滑块的驱动,速度转换平稳,无振动及冲击;与普通液压机比较节约电能达70%,减少20%的液压油;通过压力检测传感器与伺服电机形成闭环控制回路;上、下模还安装有传感器,通过与电气控制的联机,可实行液压系统对上模上升的驱动的速度控制,同时在附件安装两个接近开关控制上模板的上下限;为了保障操作人员的人身安全,在装置周边设置多处安全保护,确保万无一失。例如:(1)在模架操作处的两侧安装1套1.2米,防护为4级的安全光幕;(2)程序有互锁,何时进去光栅是可以的,何时进去会引发停机,都会相应的做到程序里。

- 还没有人留言评论。精彩留言会获得点赞!