一种用于金属注射成形生胚的喷砂及其制备方法与流程

本发明涉及喷砂制备领域,更具体地说,涉及一种用于金属注射成形生胚的喷砂及其制备方法。

背景技术:

1、mim是金属注射成形的简称,mim是一种将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法,它是先将所选粉末与粘结剂进行混合,然后将混合料进行制粒再注射成形所需要的形状,聚合物将其粘性流动的特征赋予混合料,而有助于成形、模腔填充和粉末装填的均匀性,成形以后排除粘结剂,再对脱脂坯进行烧结,有的烧结产品还可能要进行进一步致密化处理、热处理或机加工,烧结产品不仅具有与塑料注射成形法所得制品一样的复杂形状和高精度,而且具有与锻件接近的物理、化学与机械性能,该工艺技术适合大批量生产小型、精密、三维形状复杂以及具有特殊性能要求的金属零部件的制造,在金属注射成型的过程中需要在金属生胚表面进行喷砂处理。

2、现有的技术中,金属生胚的喷砂在制备过程中,其物料均在搅拌前统一倒入搅拌装置内,然后在进行搅拌,但喷砂的物料中含有液体和砂体物料,砂体物料容易粘连在一起,导致搅拌时间延长,物料的搅拌效率低。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种用于金属注射成形生胚的喷砂及其制备方法,可以实现通过采用下料螺旋片对砂体物料进行下料,同时,下料后的砂体物料掉落在风扇叶片上,风扇叶片转动可将砂体物料向外四散挥洒,使砂体物料通过散落的方式下料,可避免砂体物料粘连,加快物料的混合速度和混合效率,并提高喷砂质量,且物料采用全封闭式混合加快,有利于对物料性能的保护,本方案与市场同类型比具有耐用,良品率高等经济性和无异味不污染环境的特点。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

5、一种用于金属注射成形生胚的喷砂,用于金属注射成形生胚的喷砂包括以下重量份数的原料:超高分子量聚乙烯5-6份,聚乙烯8-12份,硬脂酸锌0.5-2份。

6、一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:所述用于金属注射成形生胚的喷砂的制备方法包括以下步骤:

7、s1.将一定比例的超高分子量聚乙烯混合均匀并注塑成型;

8、s2.将注塑后的成品液氮冷冻磨切,并进行分筛;

9、s3.将一定比例的聚乙烯与硬脂酸锌在一定温度区间充分搅拌均匀;

10、s4.正常大气压下,将s2与s3中的成品倒入搅拌装置内搅拌混料即可得到用于金属注射成形生胚的喷砂。

11、进一步的,所述步骤s1中超高分子量聚乙烯充分混合后可根据模具注塑成任意形状。

12、进一步的,所述步骤s2中注塑成品磨切后过筛的塑料颗粒的目数为50目。

13、进一步的,所述步骤s3中聚乙烯与硬脂酸锌的重量份数比为9:1,所述聚乙烯与硬脂酸锌需在容器内使用50℃-70℃中高温搅拌1-2个小时即可完成。

14、进一步的,所述步骤s4中s2与s3中的成品需在1-1.5个小时搅拌混料480-600公斤即可完成喷砂的制备。

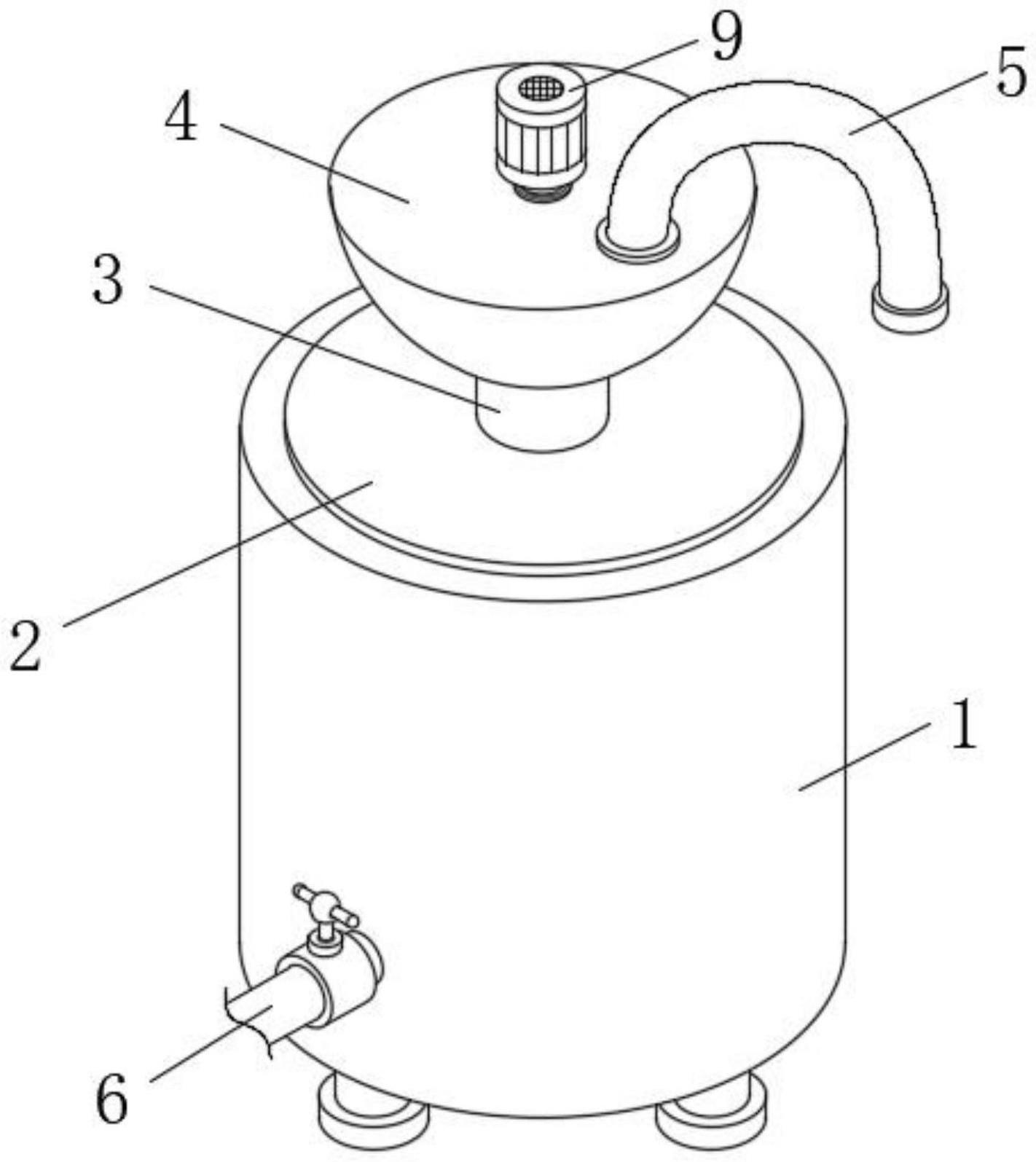

15、进一步的,搅拌装置包括搅拌桶,所述搅拌桶上端固定安装有上盖,所述上盖上端中部固定连接有下料筒,所述下料筒上端固定连接有储料箱,所述储料箱与下料筒和上盖均内部连通,所述储料箱底部呈倒锥形,所述储料箱上端中部和搅拌桶下端中部均固定连接有轴承,所述轴承内部固定连接有转杆,所述转杆外侧上端设置有下料螺旋片,所述下料螺旋片位于储料箱和下料筒内侧,所述转杆外侧中部固定连接有上下错位设置的两组环绕于转杆外侧的风扇叶片,所述储料箱上端右侧设置有上料管道。可将上料管道外接储料机构和负压泵,启动负压泵可将储料机构内的塑料颗粒输送至储料箱内部,使塑料颗粒实现密封送料,避免塑料颗粒在上料过程中产生泄露对工作人员的健康造成威胁,同时,塑料颗粒通过其自身重力掉入储料箱内底部,转杆转动带动下料螺旋片转动将塑料颗粒向下输送,向下掉落的塑料颗粒可直接掉在风扇叶片上端,转杆转动的同时带动两组风扇叶片转动,使得风扇叶片带动塑料颗粒向外挥洒,使塑料颗粒与聚乙烯溶液混合更加均匀,且在密封的搅拌桶内进行搅拌可加强对物料成分的保护。

16、进一步的,所述转杆上端安装有伺服电机,所述伺服电机下端中部设置有输出轴,所述输出轴与转杆固定连接,所述转杆外侧下端固定连接有环绕设置的多个搅拌杆,所述搅拌桶前端下部设置有出料口,使用时,启动伺服电机,伺服电机带动转杆转动,实现转杆的驱动,同时,转杆带动搅拌杆转动对物料进行搅拌,使转杆带动下料螺旋片转动下料的同时可带动搅拌杆转动搅拌物料。

17、进一步的,所述转杆中部安装有悬浮组件,所述悬浮组件包括限位柱,所述限位柱设置于转杆中部,所述限位柱外侧四端均设置有滑道,所述限位柱外侧活动连接有活动环,所述活动环内侧四端均活动连接有滚轮,所述滚轮均卡设于滑道内部,且滚轮与滑道活动连接,所述活动环前后端均固定连接有连杆,所述连杆外侧设置有多个悬浮球,使用时,悬浮球可根据搅拌桶内部物料的水位线上下移动,悬浮球带动活动环与其内侧的滚轮上下滑动,滚轮卡设在滑道内部上下滚动,使活动环和悬浮球可实现上下平移,且转杆可带动连杆和悬浮球转动,对水位线表面的物料进行搅拌。

18、3.有益效果

19、相比于现有技术,本发明的优点在于:

20、(1)本方案可以实现通过采用下料螺旋片对砂体物料进行下料,同时,下料后的砂体物料掉落在风扇叶片上,风扇叶片转动可将砂体物料向外四散挥洒,使砂体物料通过散落的方式下料,可避免砂体物料粘连,加快物料的混合速度和混合效率,并提高喷砂质量,且物料采用全封闭式混合加快,有利于对物料性能的保护,本方案与市场同类型比具有耐用,良品率高等经济性和无异味不污染环境的特点。

21、(2)转杆中部安装有悬浮组件,悬浮组件包括限位柱,限位柱设置于转杆中部,限位柱外侧四端均设置有滑道,限位柱外侧活动连接有活动环,活动环内侧四端均活动连接有滚轮,滚轮均卡设于滑道内部,且滚轮与滑道活动连接,活动环前后端均固定连接有连杆,连杆外侧设置有多个悬浮球,使用时,悬浮球可根据搅拌桶内部物料的水位线上下移动,悬浮球带动活动环与其内侧的滚轮上下滑动,滚轮卡设在滑道内部上下滚动,使活动环和悬浮球可实现上下平移,且转杆可带动连杆和悬浮球转动,对水位线表面的物料进行搅拌,提高搅拌效率。

技术特征:

1.一种用于金属注射成形生胚的喷砂,其特征在于:用于金属注射成形生胚的喷砂包括以下重量份数的原料:超高分子量聚乙烯5-6份,聚乙烯8-12份,硬脂酸锌0.5-2份。

2.根据权利要求1所述的一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:所述用于金属注射成形生胚的喷砂的制备方法包括以下步骤:

3.根据权利要求1所述的一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:所述步骤s1中超高分子量聚乙烯充分混合后可根据模具注塑成任意形状。

4.根据权利要求1所述的一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:所述步骤s2中注塑成品磨切后过筛的塑料颗粒的目数为50目。

5.根据权利要求1所述的一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:所述步骤s3中聚乙烯与硬脂酸锌的重量份数比为9:1,所述聚乙烯与硬脂酸锌需在容器内使用50℃-70℃中高温搅拌1-2个小时即可完成。

6.根据权利要求1所述的一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:所述步骤s4中s2与s3中的成品需在1-1.5个小时搅拌混料480-600公斤即可完成喷砂的制备。

7.根据权利要求1所述的一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:搅拌装置包括搅拌桶(1),所述搅拌桶(1)上端固定安装有上盖(2),所述上盖(2)上端中部固定连接有下料筒(3),所述下料筒(3)上端固定连接有储料箱(4),所述储料箱(4)与下料筒(3)和上盖(2)均内部连通,所述储料箱(4)底部呈倒锥形,所述储料箱(4)上端中部和搅拌桶(1)下端中部均固定连接有轴承(7),所述轴承(7)内部固定连接有转杆(8),所述转杆(8)外侧上端设置有下料螺旋片(10),所述下料螺旋片(10)位于储料箱(4)和下料筒(3)内侧,所述转杆(8)外侧中部固定连接有上下错位设置的两组环绕于转杆(8)外侧的风扇叶片(11),所述储料箱(4)上端右侧设置有上料管道(5)。

8.根据权利要求7所述的一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:所述转杆(8)上端安装有伺服电机(9),所述伺服电机(9)下端中部设置有输出轴,所述输出轴与转杆(8)固定连接,所述转杆(8)外侧下端固定连接有环绕设置的多个搅拌杆(13),所述搅拌桶(1)前端下部设置有出料口(6)。

9.根据权利要求7所述的一种用于金属注射成形生胚的喷砂的制备方法,其特征在于:所述转杆(8)中部安装有悬浮组件(12),所述悬浮组件(12)包括限位柱(121),所述限位柱(121)设置于转杆(8)中部,所述限位柱(121)外侧四端均设置有滑道(122),所述限位柱(121)外侧活动连接有活动环(123),所述活动环(123)内侧四端均活动连接有滚轮(124),所述滚轮(124)均卡设于滑道(122)内部,且滚轮(124)与滑道(122)活动连接,所述活动环(123)前后端均固定连接有连杆(125),所述连杆(125)外侧设置有多个悬浮球(126)。

技术总结

本发明公开了一种用于金属注射成形生胚的喷砂及其制备方法,属于喷砂制备领域,一种用于金属注射成形生胚的喷砂及其制备方法,搅拌装置包括搅拌桶,搅拌桶上端固定安装有上盖,上盖上端中部固定连接有下料筒,下料筒上端固定连接有储料箱,可以实现通过采用下料螺旋片对砂体物料进行下料,同时,下料后的砂体物料掉落在风扇叶片上,风扇叶片转动可将砂体物料向外四散挥洒,使砂体物料通过散落的方式下料,可避免砂体物料粘连,加快物料的混合速度和混合效率,并提高喷砂质量,且物料采用全封闭式混合加快,有利于对物料性能的保护,本方案与市场同类型比具有耐用,良品率高等经济性和无异味不污染环境的特点。

技术研发人员:田云昌,李晓静

受保护的技术使用者:昆山市卡途斯五金制品有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!