一种耐高温弹簧的制作工艺及耐高温弹簧的制作方法

本发明涉及机械零件,具体为一种耐高温弹簧的制作工艺及耐高温弹簧。

背景技术:

1、碳纤维束是用来制作碳纤维制品的中间材料,它是碳纤维复合材料的一种存在方式,经过多层碳纤维铺叠和裁剪后,放入模具并加温加压形成碳化的束丝。碳纤维束本身是非常柔软的,可以进行铺叠和裁剪,甚至还可以做出很多不同的造型,而固化就是逐步失去柔软性,开始稳固成固定形状的过程。热固性碳纤维束是碳纤维束浸润在热固性树脂中形成的复合材料,加温后可固化成型。

2、现有弹簧大多采用铁丝扭绕成型,再电镀防锈,其耐高温方面有限,也难以在几百度高温下保持弹力,即在一些高温环境下难以适用,热固性碳纤维束具有耐千度高温的能力,因此设计一种新型耐高温弹簧显得尤为必要。

技术实现思路

1、为了克服现有技术中的缺陷,本发明的目的在于提供一种耐高温弹簧的制作工艺及耐高温弹簧,以解决上述背景技术中提出的问题。

2、为实现上述目的,一方面,本发明提供一种耐高温弹簧的制作工艺,以下步骤:

3、s1、先将浸胶池注入过半量的热固性树脂;

4、s2、然后将若干碳纤维束浸过浸胶池并穿过60至65℃的加热箱被加热初步塑形而形成热固性碳纤维束;

5、s3、再将若干热固性碳纤维束塞入输料组的若干对输料轮之间,并将热固性碳纤维束前端弯曲穿过制簧组的拨料套的穿料孔中,且延伸至成型管和成型筒之间;

6、s3、然后启动输料电机驱动若干对输料轮夹碾热固性碳纤维束向成型管内移动而抵着压料环;

7、s4、同时启动伺服电机驱动拨料套均速旋转,而将热固性碳纤维束压弯并呈环形分布于压料环的端面处;

8、s5、与此同时再启动正反转电机驱动压料环前移,而让热固性碳纤维束呈螺旋状分布于成型管和成型筒之间,且启动120至125℃的高温箱对螺旋状的热固性碳纤维束固化;

9、s6、直至压料环移出成型管内以及成型筒退出成型管内,则可取出制成弹簧状的热固性碳纤维束,再移至超声波切割台上进行长度切割即可;

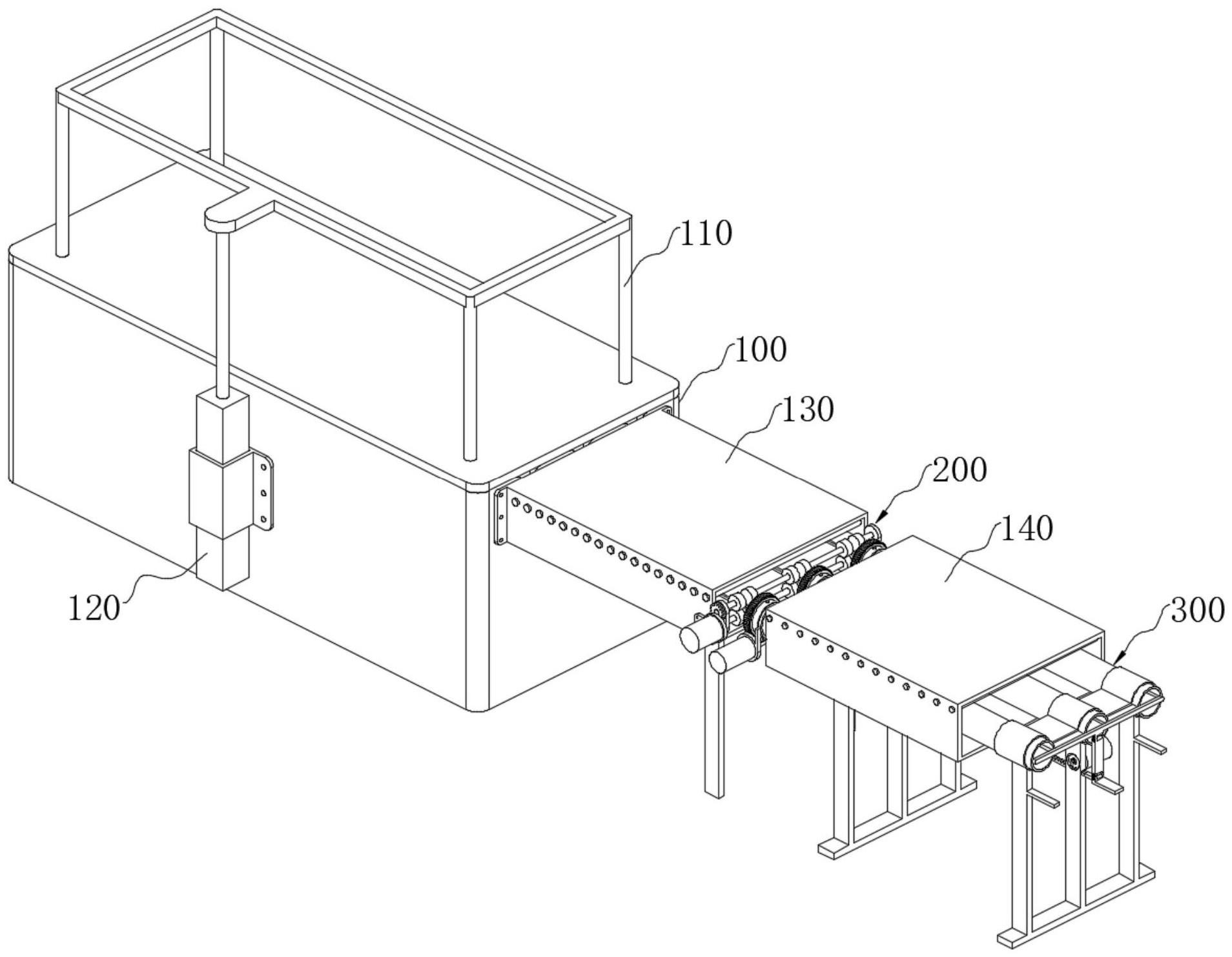

10、耐高温弹簧的制作设备包括浸胶池、浸胶池前端设置的加热箱、加热箱前方间隔设置的高温箱、加热箱前端口外设置的输料组以及高温箱内设置的成型装置,所述输料组包括一对上下分布的输料轴和输料轴上等间距设置的若干输料轮;

11、所述成型装置包括呈并排设置的若干成型管、设置于若干成型管后端的制簧组、套接于成型管内的压料环以及用于驱动压料环前后移动的正反转电机,所述成型管与上下一对的输料轮呈等高对应设置,所述制簧组包括与压料环套接的成型筒、与成型管后端套接的拨料套以及用于驱动若干拨料套同步旋转的伺服电机,所述成型筒朝内端呈球面且与拨料套插接配合,所述拨料套的端面且靠近侧边处开设有穿料孔。

12、作为本技术方案的进一步改进,所述浸胶池呈长方形且其前后端对称开设有若干穿料槽,所述穿料槽的底部内嵌设有导料辊,其中浸胶池前端且位于穿料槽下方焊接有接胶盒。

13、作为本技术方案的进一步改进,所述浸胶池的顶口卡接有盖板,且盖板上前后处均插接有压料架,所述压料架的底端之间悬套有压辊,所述浸胶池的外侧中部通过螺栓固定连接有压料电缸。

14、作为本技术方案的进一步改进,所述加热箱的顶部内安装布置有若干红外辐射管,所述高温箱的顶部内也设置有若干红外辐射管。

15、作为本技术方案的进一步改进,其中上下每对所述输料轮与若干穿料槽的位置对应设置,所述输料轮的中部开设有呈环形的料槽,一对所述输料轴的同端均套接有齿轮且两个齿轮啮合,其中一个输料轴的端部同轴连接有输料电机。

16、作为本技术方案的进一步改进,若干所述成型管的两端处套接有托筒架,其中位于中部的托筒架在前后方向上开设有插孔,且此托筒架侧面开设有与插孔相连通的圆腔。

17、作为本技术方案的进一步改进,所述拨料套的外端套接有蜗轮环,所述蜗轮环的下方啮合有蜗杆,若干蜗杆的中心轴同轴连接且与伺服电机输出轴同轴连接。

18、作为本技术方案的进一步改进,所述压料环的前端面径向两侧焊接有牵拉杆,若干牵拉杆的前端之间焊接有主杆,所述正反转电机的输出轴端套接有传动齿轮,所述插孔内插接有与传动齿轮啮合的齿条,所述齿条的前端焊接有托板,所述主杆的中部底部铰接有双孔套,所述托板的后端顶部铰接有双孔套,两个双孔套之间铰接有折叠杆。

19、另一方面,本发明还提供一种耐高温弹簧,包括上述的耐高温弹簧的制作工艺,其由碳纤维束和热固性树脂加温碳化而成,且由塑形热固性碳纤维束逐渐固化成硬化热固性碳纤维束。

20、作为本技术方案的进一步改进,所述塑形热固性碳纤维束加温为60至65℃,所述硬化热固性碳纤维束加温为120至125℃。

21、与现有技术相比,本发明的有益效果:

22、1、该耐高温弹簧的制作工艺及耐高温弹簧,通过设置的输料组输送浸过热固性树脂的碳纤维束,进入加热箱被低温加热定型,再进入成型装置中,被制簧组的拨料套旋转压弯在压料环端面和成型筒外壁,形成螺旋状弹簧结构,再利用高温箱加温固化成型,最后利用超声波切割器切割长度,使得制成的碳纤维弹簧具有耐高温特性,适用于千度的高温环境中。

23、2、该耐高温弹簧的制作工艺及耐高温弹簧,通过设置的折叠杆,能使齿条带动压料环前后移动,且压料环移出后,能将折叠杆水平折叠,而放低压料环,即可顺利取出碳纤维材质的弹簧。

技术特征:

1.一种耐高温弹簧的制作工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的耐高温弹簧的制作工艺,其特征在于:所述浸胶池(100)呈长方形且其前后端对称开设有若干穿料槽(101),所述穿料槽(101)的底部内嵌设有导料辊(102),其中浸胶池(100)前端且位于穿料槽(101)下方焊接有接胶盒(103)。

3.根据权利要求1所述的耐高温弹簧的制作工艺,其特征在于:所述浸胶池(100)的顶口卡接有盖板,且盖板上前后处均插接有压料架(110),所述压料架(110)的底端之间悬套有压辊(111),所述浸胶池(100)的外侧中部通过螺栓固定连接有压料电缸(120)。

4.根据权利要求1所述的耐高温弹簧的制作工艺,其特征在于:所述加热箱(130)的顶部内安装布置有若干红外辐射管(131),所述高温箱(140)的顶部内也设置有若干红外辐射管(131)。

5.根据权利要求2所述的耐高温弹簧的制作工艺,其特征在于:其中上下每对所述输料轮(220)与若干穿料槽(101)的位置对应设置,所述输料轮(220)的中部开设有呈环形的料槽(221),一对所述输料轴(210)的同端均套接有齿轮且两个齿轮啮合,其中一个输料轴(210)的端部同轴连接有输料电机(230)。

6.根据权利要求1所述的耐高温弹簧的制作工艺,其特征在于:若干所述成型管(310)的两端处套接有托筒架(311),其中位于中部的托筒架(311)在前后方向上开设有插孔(312),且此托筒架(311)侧面开设有与插孔(312)相连通的圆腔(313)。

7.根据权利要求6所述的耐高温弹簧的制作工艺,其特征在于:所述拨料套(322)的外端套接有蜗轮环(323),所述蜗轮环(323)的下方啮合有蜗杆(324),若干蜗杆(324)的中心轴同轴连接且与伺服电机(325)输出轴同轴连接。

8.根据权利要求7所述的耐高温弹簧的制作工艺,其特征在于:所述压料环(330)的前端面径向两侧焊接有牵拉杆(331),若干牵拉杆(331)的前端之间焊接有主杆(332),所述正反转电机(340)的输出轴端套接有传动齿轮(341),所述插孔(312)内插接有与传动齿轮(341)啮合的齿条(350),所述齿条(350)的前端焊接有托板(351),所述主杆(332)的中部底部铰接有双孔套(360),所述托板(351)的后端顶部铰接有双孔套(360),两个双孔套(360)之间铰接有折叠杆(333)。

9.一种耐高温弹簧,包括权利要求8所述的耐高温弹簧的制作工艺,其特征在于:其由碳纤维束和热固性树脂加温碳化而成,且由塑形热固性碳纤维束逐渐固化成硬化热固性碳纤维束。

10.根据权利要求9所述的耐高温弹簧,其特征在于:所述塑形热固性碳纤维束加温为60至65℃,所述硬化热固性碳纤维束加温为120至125℃。

技术总结

本发明涉及机械零件技术领域,具体为一种耐高温弹簧的制作工艺及耐高温弹簧,包括浸胶池、浸胶池前端设置的加热箱、加热箱前方间隔设置的高温箱、加热箱前端口外设置的输料组以及高温箱内设置的成型装置。本发明通过设置的输料组输送浸过热固性树脂的碳纤维束,进入加热箱被低温加热定型,再进入成型装置中,被制簧组的拨料套旋转压弯在压料环端面和成型筒外壁,形成螺旋状弹簧结构,再利用高温箱加温固化成型,最后利用超声波切割器切割长度,使得制成的碳纤维弹簧具有耐高温特性,适用于千度的高温环境中。

技术研发人员:黄雨林

受保护的技术使用者:江西坤远乾新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!