一种导光板挤出生产线整合工艺的制作方法

本发明涉及导光板生产,尤其涉及一种导光板挤出生产线整合工艺。

背景技术:

1、在导光板生产中,现有技术分为两个阶段进行生产。首先在挤出工厂通过粒子原材料投入,挤出线的作业挤出导光板的板材,而后将导光板半成品板材运送至涂层加工厂进行加工,涂层加工主要是先对板材进行预处理,而后再进行涂层作业。

2、然而导光板的多层挤出作业和后段功能涂层工艺作业是分开进行的,这样做增加了导光板生产的生产周期,在两个工艺的运输周转过程中,容易造成导光板半成本划伤现象,最终导致产品不良率高,生产成本也高。

技术实现思路

1、本发明的目的在于提供一种导光板挤出生产线整合工艺,以解决上述背景技术中遇到的问题。

2、为实现上述目的,本发明的技术方案如下:

3、一种导光板挤出生产线整合工艺,包括以下步骤:

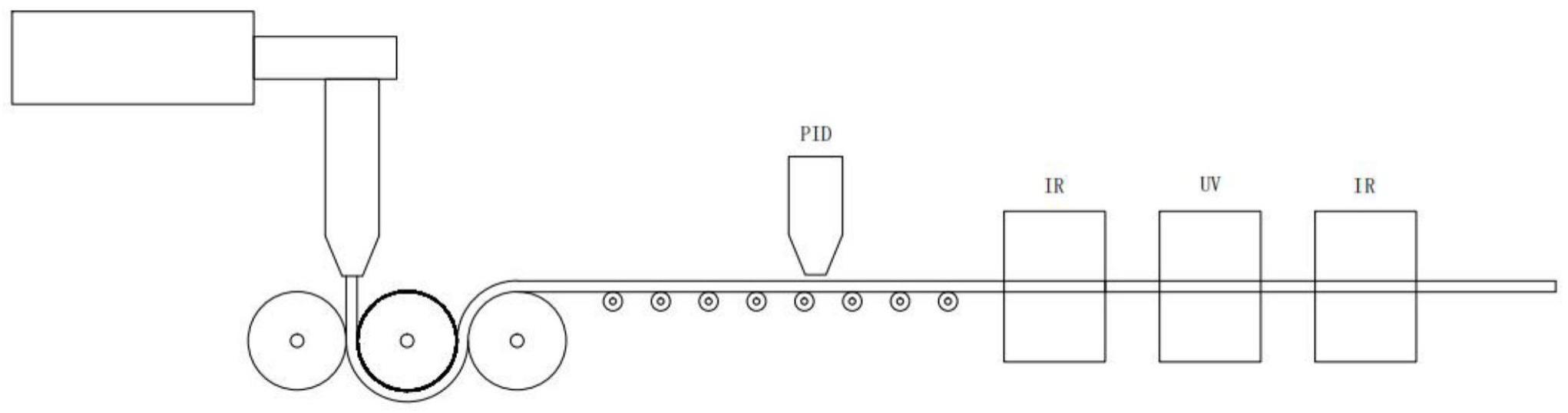

4、s1、挤出作业:通过热熔将粒子原材料通过挤出模头挤入至主动滚轮与被动滚轮的的连接处,通过主动滚轮的运行,将一侧的原材料输送至另一侧,并通过另一侧的被动滚轮输送出挤出生产线:

5、s2、涂层作业:在挤出生产线的末端通过涂层模头将挤出的板材进行均匀涂布;

6、s3、固化处理:在涂层作业的末端对涂布后的导光板进行固化处理。

7、作为一种优选的方案,在步骤s2中,所述涂层模头采用抽拉式狭缝涂头挤出的板材进行均匀涂布。进一步的,所述涂层模头的缝隙宽度为50-130cm,所述涂层模头的镀膜膜层厚度为50nm-6.5um。

8、作为一种优选的方案,在步骤s3中,所述固化处理采用三段式固化处理,第一段为热固化,其温度范围在60-120度;第二段为紫外固化,其紫外能量为100mj-1200mj;第三段为热固化,其温度范围在60-120度。进一步的,所述固化处理采用电控方式对三段式固化处理进行设置,其中,第一段和第三段控制运行的速度,第二段控制运行的速度和紫外能量输出的功率。

9、与现有技术相比,本发明的有益效果是:本方案通过将挤出作业与涂层作业整合在一起,降低了导光板板材在运送过程中的划伤现象,提高了产品的生产效率,降低了生产成本。另外,采用三段固化方式对涂层后的板体进行固化,能够使涂层表面强度大大提高,对材料选择上具有更多元化,不仅限于适用亚克力为原料基底。

技术特征:

1.一种导光板挤出生产线整合工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种导光板挤出生产线整合工艺,其特征在于:在步骤s2中,所述涂层模头采用抽拉式狭缝涂头挤出的板材进行均匀涂布。

3.根据权利要求2所述的一种导光板挤出生产线整合工艺,其特征在于:所述涂层模头的缝隙宽度为50-130cm,所述涂层模头的镀膜膜层厚度为50nm-6.5um。

4.根据权利要求1所述的一种导光板挤出生产线整合工艺,其特征在于:在步骤s3中,所述固化处理采用三段式固化处理,第一段为热固化,其温度范围在60-120度;第二段为紫外固化,其紫外能量为100mj-1200mj;第三段为热固化,其温度范围在60-120度。

5.根据权利要求4所述的一种导光板挤出生产线整合工艺,其特征在于:所述固化处理采用电控方式对三段式固化处理进行设置,其中,第一段和第三段控制运行的速度,第二段控制运行的速度和紫外能量输出的功率。

技术总结

本发明涉及一种导光板挤出生产线整合工艺,包括挤出作业、涂层作业和固化处理,并将挤出作业、涂层作业和固化处理一起在线整合作业。通过将挤出作业与涂层作业整合在一起,降低了导光板板材在运送过程中的划伤现象,提高了产品的生产效率,降低了生产成本。另外,采用三段固化方式对涂层后的板体进行固化,能够使涂层表面强度大大提高,对材料选择上具有更多元化,不仅限于适用亚克力为原料基底。

技术研发人员:朱建辉

受保护的技术使用者:苏州业冠实业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!