一种塑料管及其制造设备、制造方法与流程

本发明涉及管道制造领域,特别是一种塑料管及其制造设备、制造方法。

背景技术:

1、排水管的品种很多,应用到的材质也很多,但问题也很多;例如现有的塑料排水管,容易开裂漏水,口径不易做大,环刚度不如人意,耐蚀性差、寿命短,生产中废品率高,不易连接、连接处漏水,等等,有的是一两个缺点,有的是多个缺点,总之不能令人满意。

2、现有的一种塑料排水管,其生产工艺是塑料原料通过挤出机和机头模具挤出型材熔体,型材熔体到真空定型箱中进行冷却定型成塑料型材,塑料型材通过一转动的芯模进行拉动,并在芯模外表面一圈一圈地缠绕形成螺旋管,相邻的塑料型材之间粘结连接,最终通过切割机切割成一定长度的管道,即切割成塑料排水管;但是,现有的该种塑料排水管存在以下问题:

3、1、塑料型材在芯模外表面成型,芯模的大小决定了塑料排水管的内径,由于塑料型材具有良好的直线性,将其在芯模表面弯曲需要较大的动力,特别是随着螺旋缠绕的进行,芯模随塑料型材的增加而重量增加,驱动器的载荷增加,还需要缠绕后续的塑料型材,使得驱动器的载荷进一步增加;基于投入和产出比的经济性问题,驱动器的功率和芯模的尺寸不可能无限制做大,若要制造内径大于两米的塑料排水管,匹配相应的芯模尺寸和增加一定功率的驱动器仍然会导致生产过程中芯模缠绕不动塑料型材的问题发生,因此现有的芯模只能用于制造内径两米及以内的塑料排水管。

4、2、塑料型材在芯模外表面成型,用于粘结相邻的塑料型材的挤塑机只能设置在螺旋管外侧,挤出的塑料热熔粘料只能作用于螺旋管外侧,后续相邻的塑料型材容易开裂脱离,形成弹簧管,废品率高。

技术实现思路

1、本发明的目的在于:针对现有技术存在的现有利用芯模的转动来拉动缠绕塑料型材在芯模表面形成螺旋管的塑料排水管生产工艺,只能用于制造内径两米及以内的塑料排水管的问题,提供一种塑料管及其制造设备、制造方法。

2、为了实现上述目的,本发明采用的技术方案为:

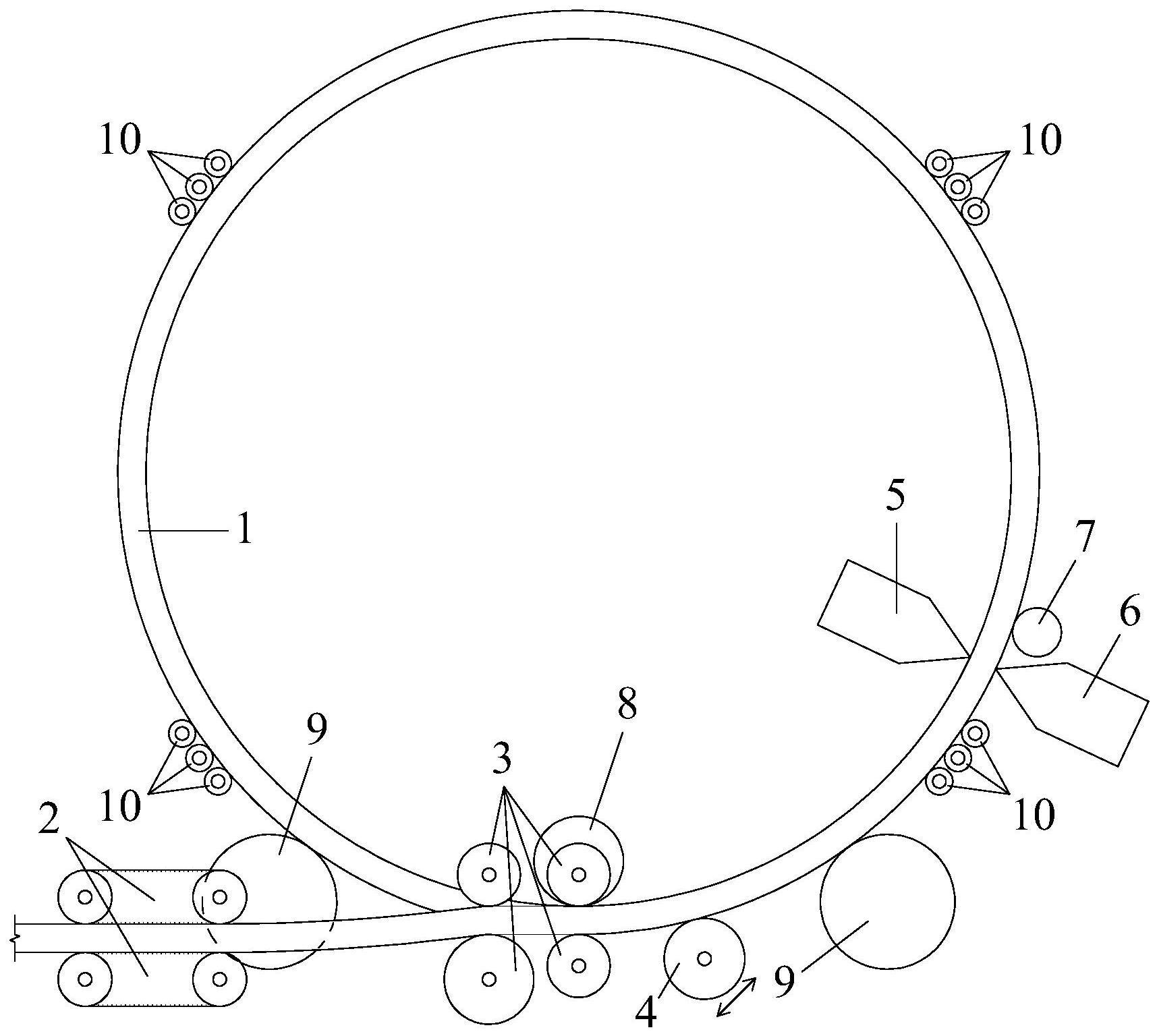

3、第一方面,本发明提供了一种塑料管的制造设备,包括驱动部件和折弯部件,所述驱动部件驱动塑料型材向后移动,所述折弯部件压迫向后移动的所述型材弯曲形成螺旋管。

4、采用本发明所述的一种塑料管的制造设备,通过所述驱动部件驱动所述型材向后移动,所述型材移动过程中被所述折弯部件弯曲成相同曲率的曲管材,曲管材被前面的所述型材推动而逐步形成圆环,圆环逐次堆叠形成所述螺旋管,所述螺旋管被所述型材推动绕所述螺旋管轴线自转,该制造设备结构简单,使用方便,效果良好。

5、现有设备中具有芯模,驱动器连接并驱动芯模转动,本发明中没有芯模,所述驱动部件直接驱动所述型材及后形成的所述螺旋管的运动,所述驱动部件仅需承载所述型材的重量,相同输出功率下能够推动更多的所述型材运动;现有设备中通过芯模转动来拉动所述型材缠绕成所述螺旋管,本发明中通过所述折弯部件使所述型材弯曲,弯曲后的所述型材以对应的曲率自绕形成所述螺旋管。

6、也就是说,现有设备中的芯模同时作为所述型材的牵引驱动和克服所述型材直线性的成型弯曲,驱动器驱动芯模转动时还要克服芯模自身的重量,所以导致现有设备只能用于制造内径两米及以内的塑料螺旋管,驱动器的功率和芯模的尺寸放大后仍然有芯模缠绕不动所述型材的问题发生;采用本发明所述的一种塑料管的制造设备,没有芯模,所述驱动部件直接驱动所述型材及后形成的所述螺旋管的运动,所述折弯部件使所述型材弯曲,将现有芯模的传动牵引和缠绕成型的功能分解给所述驱动部件和所述折弯部件分别单独完成,形成具有相同曲率的曲管材,曲管材自绕形成所述螺旋管,所述驱动部件的做功只作用于所述型材上,所述型材弯曲后自绕成型,能够制造内径大于两米的塑料螺旋管;也可以制造两米及以内的塑料螺旋管,需要的所述驱动部件的功率更小,节约成本。

7、作为本发明优选地技术方案,所述驱动部件和所述折弯部件之间设有第一导向部件,向后移动的所述型材经所述第一导向部件导向至所述折弯部件。

8、采用这种结构,由于所述折弯部件工作时对所述型材施加一个使其弯曲的力,这个力会通过所述型材传递至所述驱动部件,使得所述驱动部件一方面要对所述型材施加驱动力,另一方面还需要克服所述型材对所述驱动部件撬动力,不利于所述驱动部件的长久使用,因此通过设置所述第一导向部件,所述型材的撬动力作用在所述第一导向部件上,所述驱动部件仅对所述型材施加驱动力,细化了力作用结构,使得各部件之间配合更加协调。

9、作为本发明优选地技术方案,所述型材弯曲后的路径上设有若干组第二导向部件,所述第二导向部件用于所述型材的二次成型。

10、采用这种结构,所述折弯部件作为所述型材弯曲成曲管材的一次成型部件,所述型材弯曲后在弹性力的作用下具有一定的复位直线倾向,在所述型材弯曲后通过若干组所述第二导向部件将其二次成型,使弯曲后的曲管材的曲率保持一致。

11、现有设备中具有芯模,塑料型材在芯模外表面成型,用于粘结相邻的塑料型材的挤塑机只能设置在螺旋管外侧,挤出的塑料热熔粘料只能作用于螺旋管外侧,后续相邻的塑料型材容易开裂脱离,形成弹簧管,废品率高。

12、作为本发明优选地技术方案,所述螺旋管的内外侧分别设有挤塑部件,所述挤塑部件用于挤塑粘结相邻所述型材。

13、采用这种结构,由于所述型材弯曲后自绕成型所述螺旋管,所述螺旋管内侧没有芯模,能够设置所述挤塑部件,通过内外两侧的所述挤塑部件同时对相邻所述型材进行挤塑粘结,提高粘结性能,避免相邻所述型材开裂脱离形成弹簧管,提高成品率。

14、作为本发明进一步优选地技术方案,所述螺旋管外侧设有第一辊压部件,所述第一辊压部件用于外侧挤塑的压平。

15、作为本发明进一步优选地技术方案,所述螺旋管内底自由设有第二辊压部件,所述第二辊压部件用于重力作用随所述螺旋管转动过程中压平内侧挤塑。

16、采用这种结构,只需要将所述第二辊压部件放置在所述螺旋管中,不需要额外的连接关系,所述第二辊压部件在重力的作用下在转动的所述螺旋管内跟随转动,所述第二辊压部件转动过程中即可将所述螺旋管内侧的挤塑压平。

17、作为本发明优选地技术方案,所述螺旋管的两侧分别设有托辊部件,所述托辊部件用于支承所述螺旋管。

18、采用这种结构,由于现有设备中具有芯模,芯模作为其上缠绕的所述螺旋管的支承,本发明中没有芯模,所述驱动部件驱动所述螺旋管转动,通过设置所述托辊部件满足所述螺旋管转动情况下的支承需求。

19、第二方面,本发明还提供了一种塑料管的制造方法,利用如以上任一项所述的塑料管的制造设备,该方法包括:

20、利用所述驱动部件驱动所述型材向后移动送至所述折弯部件;

21、利用所述折弯部件弯曲所述型材具有相同曲率;

22、随着所述型材的不断传送,弯曲的所述型材形成所述螺旋管。

23、采用本发明所述的一种塑料管的制造方法,通过所述驱动部件驱动所述型材向后移动,所述型材移动过程中被所述折弯部件弯曲成相同曲率的曲管材,曲管材被前面的所述型材推动而逐步形成圆环,圆环逐次堆叠形成所述螺旋管,所述螺旋管被所述型材推动绕所述螺旋管轴线自转;其没有芯模,将现有芯模的传动牵引和缠绕成型的功能分解给所述驱动部件和所述折弯部件分别单独完成,形成具有相同曲率的曲管材,曲管材自绕形成所述螺旋管,所述驱动部件的做功只作用于所述型材上,所述型材弯曲后自绕成型,能够制造内径大于两米的塑料螺旋管;也可以制造两米及以内的塑料螺旋管,需要的所述驱动部件的功率更小,节约成本;该制造方法步骤简单,操作方便,效果良好。

24、第三方面,本发明还提供了一种塑料型材,所述型材上设有搭接边和搭接槽,所述型材利用如以上任一项所述的塑料管的制造设备或者如以上所述的塑料管的制造方法进行弯曲,弯曲后所述型材的所述搭接边配合相邻所述型材的所述搭接槽。

25、采用本发明所述的一种塑料型材,通过相邻所述型材的搭接配合,使得挤塑槽呈折线形的组合面,增加了挤塑作用面积,加强了相邻所述型材的连接强度和环刚度。

26、第四方面,本发明还提供了一种塑料管,利用如以上任一项所述的塑料管的制造设备或者如以上所述的塑料管的制造方法进行成型。

27、本发明所述的一种塑料管,通过上述制造设备或制造方法进行制造,制造的塑料管的内径大于两米,较现有技术制造的塑料排水管的通径能够更大;也可以制造两米及以内的塑料螺旋管,需要的所述驱动部件的功率更小,节约成本。

28、作为本发明优选地技术方案,沿所述塑料管周向均布有若干个塑料加强筋,所述加强筋的长度方向沿所述塑料管轴向设置,所述加强筋粘结于所述塑料管外表面。

29、采用这种结构,利用所述加强筋将所述型材粘结在一起,加强了所述塑料管的轴向串联,避免相邻所述型材开裂脱离形成弹簧管。

30、作为本发明优选地技术方案,相邻两个所述塑料管的连接端分别承插连接承插接头,所述承插接头和所述塑料管外壁之间设有至少一个密封圈。

31、采用这种结构,各个所述塑料管的连接通过所述承插接头进行简单的承插连接,连接方式简单,施工效率高。

32、综上所述,由于采用了上述技术方案,本发明的有益效果是:

33、1、本发明所述的一种塑料管的制造设备及制造方法,通过所述驱动部件驱动所述型材向后移动,所述型材移动过程中被所述折弯部件弯曲成相同曲率的曲管材,曲管材被前面的所述型材推动而逐步形成圆环,圆环逐次堆叠形成所述螺旋管,所述螺旋管被所述型材推动绕所述螺旋管轴线自转;其没有芯模,将现有芯模的传动牵引和缠绕成型的功能分解给所述驱动部件和所述折弯部件分别单独完成,形成具有相同曲率的曲管材,曲管材自绕形成所述螺旋管,所述驱动部件的做功只作用于所述型材上,所述型材弯曲后自绕成型,能够制造内径大于两米的塑料螺旋管;也可以制造两米及以内的塑料螺旋管,需要的所述驱动部件的功率更小,节约成本;该制造设备结构简单,使用方便,效果良好;该制造方法步骤简单,操作方便,效果良好;

34、2、本发明优选的一种塑料管的制造设备,由于所述折弯部件工作时对所述型材施加一个使其弯曲的力,这个力会通过所述型材传递至所述驱动部件,使得所述驱动部件一方面要对所述型材施加驱动力,另一方面还需要克服所述型材对所述驱动部件撬动力,不利于所述驱动部件的长久使用,因此通过设置所述第一导向部件,所述型材的撬动力作用在所述第一导向部件上,所述驱动部件仅对所述型材施加驱动力,细化了力作用结构,使得各部件之间配合更加协调;

35、3、本发明优选的一种塑料管的制造设备,所述折弯部件作为所述型材弯曲成曲管材的一次成型部件,所述型材弯曲后在弹性力的作用下具有一定的复位直线倾向,在所述型材弯曲后通过若干组所述第二导向部件将其二次成型,使弯曲后的曲管材的曲率保持一致;

36、4、本发明优选的一种塑料管的制造设备,由于所述型材弯曲后自绕成型所述螺旋管,所述螺旋管内侧没有芯模,能够设置所述挤塑部件,通过内外两侧的所述挤塑部件同时对相邻所述型材进行挤塑粘结,提高粘结性能,避免相邻所述型材开裂脱离形成弹簧管,提高成品率;

37、5、本发明所述的一种塑料型材,通过相邻所述型材的搭接配合,使得挤塑槽呈折线形的组合面,增加了挤塑作用面积,加强了相邻所述型材的连接强度和环刚度;

38、6、本发明优选的一种塑料管,利用所述加强筋将所述型材粘结在一起,加强了所述塑料管的轴向串联,避免相邻所述型材开裂脱离形成弹簧管。

- 还没有人留言评论。精彩留言会获得点赞!