一种橡胶油封制品生产用硫化压机及硫化方法与流程

本发明涉及橡胶油封制品生产,尤其涉及一种橡胶油封制品生产用硫化压机及硫化方法。

背景技术:

1、防止流体介质从被密封装置中泄漏,也防止外界灰尘、泥沙和空气(对于真空而言)进入被密封装置内部的橡胶制品。这类密封件虽小,但对保证各种装置和设施的性能、节约材料和能源、防止环境污染等,具有重大作用。广泛用于各种机械、仪表、管道、家用电器、车辆和其他交通工具,以及建筑行业等。

2、橡胶密封制品的品种繁多,按工作状态可分为静态密封用制品和动态密封用制品。o形圈广泛用于静态和往复运动机件的密封。油封广泛用于旋转轴的密封。

3、现有的橡胶油封制品在生产的过程中,通常需要进行硫化,橡胶硫化油封制品在硫化过程中,热能通过硫化压机电加热的上下热板传递热量,硫化压机合模过程中,上下模板中的模具与热板接触,进行加热硫化成型,在生产过程中,发明人发现,现有的硫化压机再将原料条放入下模板,通过上模板下压合上,然后水平滑动至硫化压机内,然后将底部的整体(包括带动下模板来回水平滑动的机构)全部同步向上运动,实现对原料条的加热挤压,这样导致整体的能耗增加,造成不必要的经济损失,而且现有的硫化压机在使用的过程中,还需要人工将原料条依次均匀码放在下模板上,在成型后,也需要人工将产品从上模板底部剥落,并码放,不仅增加了人工成本,而且也影响了整体的生产效率。

4、于是,发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种橡胶油封制品生产用硫化压机及硫化方法,以期达到更具有实用价值的目的。

技术实现思路

1、为了解决上述背景技术中提到的现有的硫化压机再将原料条放入下模板,通过上模板下压合上,然后水平滑动至硫化压机内,然后将底部的整体(包括带动下模板来回水平滑动的机构)全部同步向上运动,实现对原料条的加热挤压,这样导致整体的能耗增加,造成不必要的经济损失,而且现有的硫化压机在使用的过程中,还需要人工将原料条依次均匀码放在下模板上,在成型后,也需要人工将产品从上模板底部剥落,并码放,不仅增加了人工成本,而且也影响了整体生产效率的问题,本发明提供一种橡胶油封制品生产用硫化压机及硫化方法。

2、为了实现上述目的,本发明采用了如下技术方案:

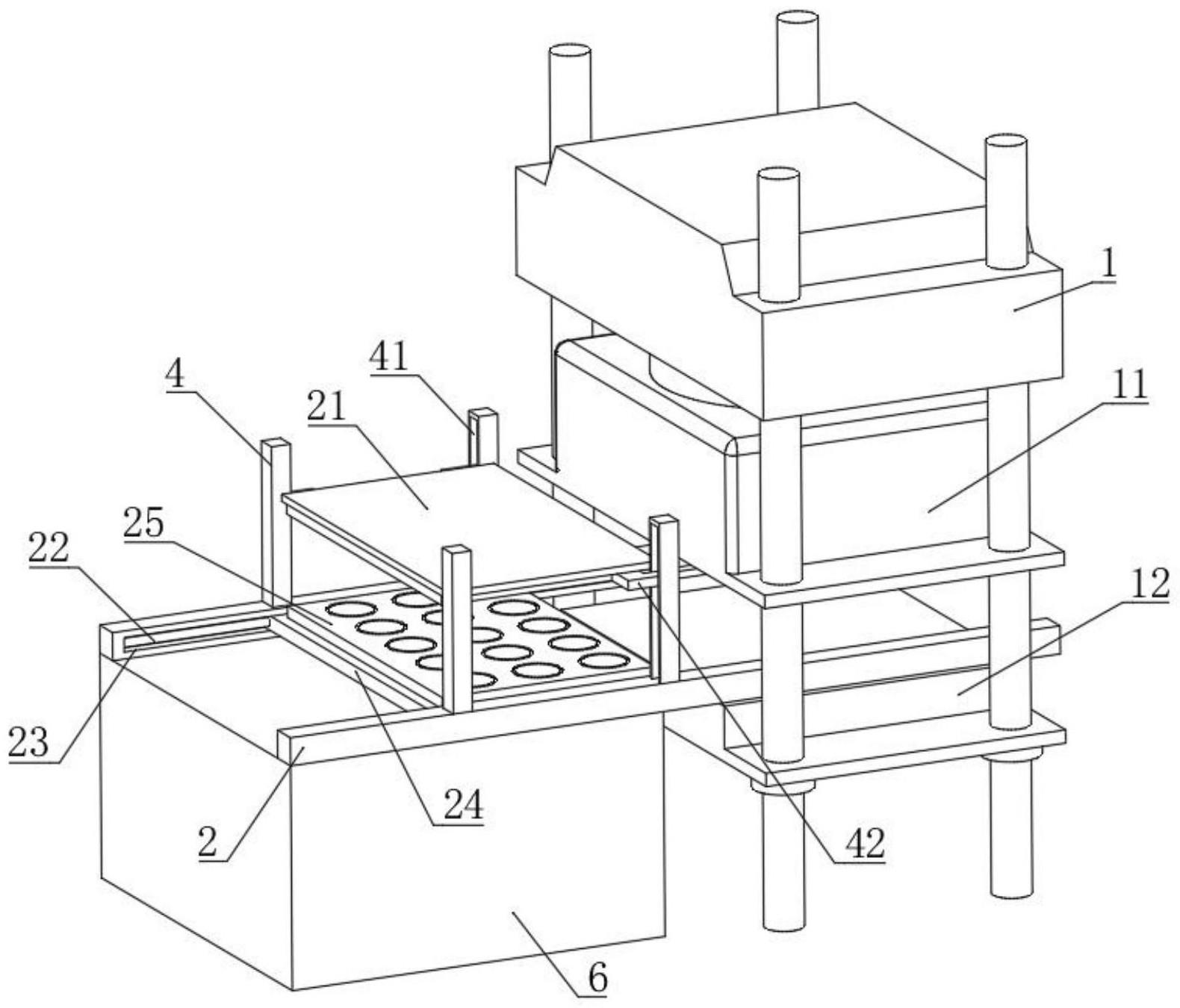

3、一种橡胶油封制品生产用硫化压机,包括硫化压机主体,所述硫化压机主体包括上压板、下压板、上模板和下模板,所述下压板可上下运动的设置在上压板正下方,所述上压板下方设有对称分布的滑板,所述滑板之间设有滑动连接且可来回运动的调节板,所述调节板上设有贯穿式且用于下压板穿过的调节槽,所述下模板可拆卸式卡合固定在调节槽内,所述上模板两端边缘处设有凸起,所述滑板同一端均设有可上下运动的升降板,所述升降板位于凸起下方,且升降板带动上模板上下运动。

4、优选地,所述滑板内侧均设有滑槽,所述调节板两端滑动连接在滑槽内,所述滑槽内设有固定连接且用于带动调节板来回运动的第一液压杆。

5、优选地,所述滑板的同一端均设有多个升降柱,所述升降柱一侧均设有升降槽,所述升降板一端滑动连接在升降槽内,所述升降槽内设有固定连接且用于带动升降板来回运动的第二液压杆。

6、优选地,所述下模板上表面铺设有多个均匀分布的原料条,所述滑板一侧设有带动多个原料条自动铺设在下模板上方的铺设机构,所述铺设机构包括可转动的铺设输送带,所述铺设输送带内设有第一输送辊、第二输送辊和第四输送辊,所述第一输送辊和第四输送辊水平方向相平齐,所述第四输送辊水平方向可来回运动的设置在下模板上方,所述第三输送辊可来回运动的设置在第一输送辊下方,所述第一输送辊和第四输送辊之间设有第二输送辊,所述第二输送辊位于铺设输送带外侧,且第二输送辊带动铺设输送带底部与与下模板表面分离。

7、优选地,所述滑板端部均设有对称分布且固定连接的第一板,所述第一输送辊和第二输送辊与第一板之间转动连接,所述下模板上方设有对称分布的第二板,所述第四输送辊与第二板之间转动连接,所述第一板上设有固定连接且用于带动第二板来回运动的第四液压杆,所述第一板下方设有对称分布的第三板,所述第三输送辊两端与第三板之间转动连接,所述第一板上设有固定连接且用于带动第三板来回运动的第五液压杆。

8、优选地,所述第一板一侧设有固定连接的驱动电机,所述驱动电机输出端设有输送轴,所述输送轴穿过第一板与第一输送辊固定连接。

9、优选地,相邻所述第二板上端之间设有用于上模板底部成品分离回收的回收板,所述回收板上设有多个固定连接且可伸缩的伸缩杆,所述伸缩杆端部设有固定连接且可吸附的负压吸盘。

10、一种橡胶油封制品生产用硫化压机的硫化方法,包括以下步骤:

11、s1先将原料条均匀放置在铺设输送带上表面,然后启动第二液压杆,带动升降板向上运动,通过升降板带动上模板向上运动与下模板分离;

12、s2当上模板运动至设定高度后,启动第四液压杆和第五液压杆,使第四液压杆伸长,第五液压杆同步收缩,从而使第四输送辊运动至下模板上方的端部后停止,然后启动驱动电机,带动铺设输送带转动,同时再次控制第四液压杆收缩,第五液压杆同步伸长,使铺设输送带转动的速度和第四输送辊回收运动的速度相配合,使铺设输送带上表面的原料条均匀的铺设在下模板上方,当铺设输送带恢复初始位置后停止;

13、s3然后启动第二液压杆,带动上模板向下运动贴合在下模板上方,此时上模板外侧的凸起位于升降板上方,接着启动第一液压杆,带动调节板运动至下压板的正上方,使调节槽与下压板挤压凸起处对齐;

14、s4接着启动第三液压杆,带动下压板向上运动,使下压板凸起处带动下模板与调节板分离,并朝着上压板底部运动,通过下压板和上压板之间的挤压,使上模板和下模板能够将原料条进行充分的挤压成型,同时启动上压板和下压板内的加热机构,对原料条进行加热,使其成型;

15、s5当成型完成后,启动第三液压杆,带动下压板恢复初始位置,使下模板自动运动至调节板内的调节槽,并卡合固定;然后启动第一液压杆,使调节板运动至初始位置,并使凸起位于升降板上方,接着启动第二液压杆,再次带动上模板与下模板分离,成型的产品贴合在上模板底部;

16、s6此时,再次启动第四液压杆和第五液压杆,使第四液压杆伸长,第五液压杆同步收缩,从而使第四输送辊运动至下模板上方的端部后停止,控制伸缩杆伸长,使负压吸盘贴合在产品底部,并同时控制负压泵,产生负压吸附力,将产品吸附在负压吸盘上,使产品自动分离;然后启动驱动电机,带动铺设输送带转动,同时再次控制第四液压杆收缩,第五液压杆同步伸长,使铺设输送带转动的速度和第四输送辊回收运动的速度相配合,使铺设输送带上表面的原料条均匀的铺设在下模板上方,当铺设输送带恢复初始位置后停止;

17、s7接着重复步骤s3-s5,使原料条再次随着调节板运动至下压板处,进行挤压成型,然后再将原料条均匀码放在铺设输送带上,即可进行下一次的原料条均匀码放。

18、与现有技术相比,本发明的有益效果是:

19、1、调节板、调节槽的设计,能够使下模板既可以随着调节板在滑板上来回运动,同时调节槽和下模板之间的卡合连接,使下压板进行挤压的时候,可以直接穿过调节槽将下模板向上推动与调节板分离,这样的设计,能够在对下模板和上模板进行挤压的时候,不需要将整体包括滑板同步向上运动,降低了能耗,同时不影响整体的运行;

20、2、第一输送辊、第二输送辊、第三输送辊和第四输送辊的设计,能够将铺设输送带张紧并形成类似l形状,这样的设计,能够使第四输送辊一端部的铺设输送带能够平行设置在下模板上方,能够便于原料条随着铺设输送带的转动,运动至下模板上表面,同时第四输送辊在水平方向的可来回运动与第三输送辊在第一输送辊下方的可来回运动,使第四输送辊在下模板上表面来回运动的同时,铺设输送带始终保持良好的张紧效果,保证原料条的输送,然后通过第四输送辊在下模板上方的运动速度与铺设输送带的转动速度相配合,使多个原料条能够自动的铺设在下模板上表面,代替人工实现了原料条的自动铺设,提高了整体的生产效率;

- 还没有人留言评论。精彩留言会获得点赞!