一种复合材料非等截面型材的成型系统及方法与流程

本发明属于复合材料成型,具体涉及一种复合材料非等截面型材的成型系统及方法。

背景技术:

1、复合材料拉挤成型工艺是在牵引设备的牵引下,将连续纤维或其织物进行树脂浸润并通过成型模具加热使树脂固化,来生产复合材料型材的工艺方法。其优点在生产过程自动化控制、生产效率高;纤维含量高达80%使得产品强度高、材料利用率高、制品质量稳定。该方法目前还处在高速发展阶段,从国内外发展趋势来看,主要为生产大尺寸,复杂截面、厚壁产品,但是采用该方法仅限于恒定截面或接近恒定截面构件,限制了多元尺寸材料的制备过程和发展。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种复合材料非等截面型材的成型系统及方法用以解决现有的复合材料拉挤成型工艺仅限于恒定截面或接近恒定截面构件的成型等技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

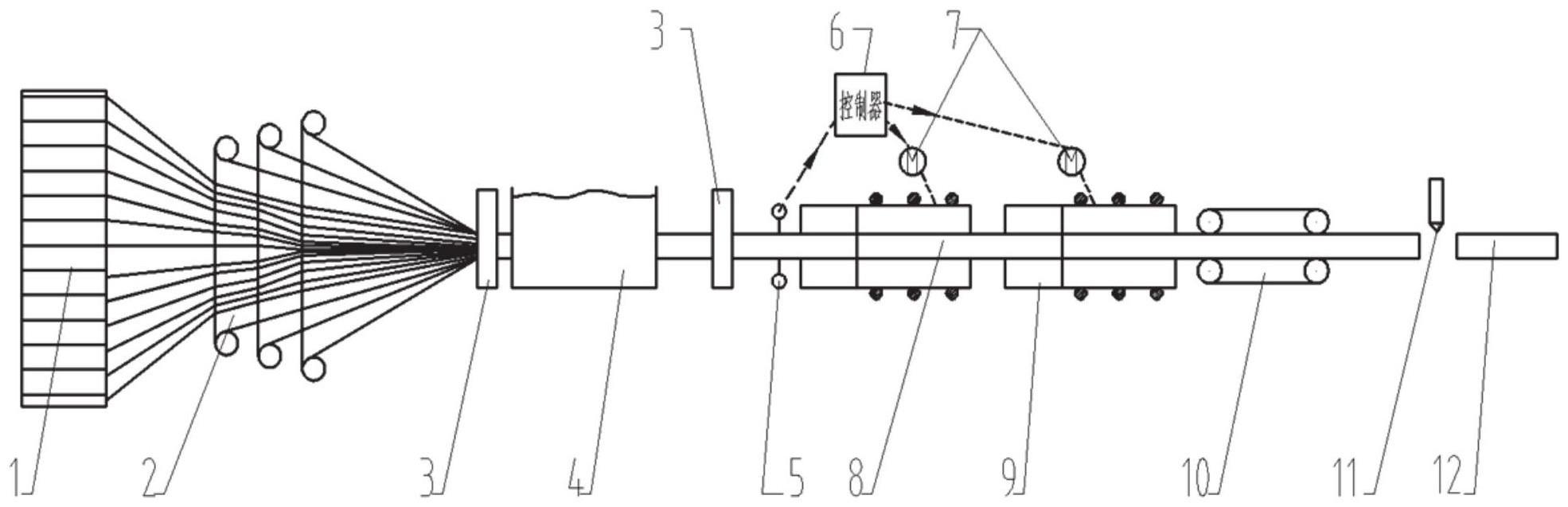

3、本发明公开了一种复合材料非等截面型材的成型系统,包括依次连接的玻璃纤维纱架、玻纤毡架、浸胶槽、非等截面固化模具系统、牵引装置和成形系统;

4、所述玻纤毡架和浸胶槽之间、浸胶槽和非等截面固化模具系统之间依次设置有导纱器;所述非等截面固化模具系统连接有控制系统;所述控制系统包括红外测距传感器、控制器和电机;所述红外测距传感器设置在浸胶槽和非等截面固化模具系统之间且靠近非等截面固化模具系统;所述非等截面固化模具系统和电机连接,所述电机和控制器连接,所述控制器和红外测距传感器连接。

5、进一步地,所述非等截面固化模具系统包括若干个依次连接的成型固化模具系统,所述若干个成型固化模具系统具有不同的成型截面形状;所述每个成型固化模具系统均连接有一个电机,所述每个电机共同和控制器连接。

6、进一步地,所述非等截面固化模具系统由第一成型固化模具系统和第二成型固化模具系统依次连接组成。

7、进一步地,所述第一成型固化模具系统和第二成型固化模具系统的内部均设有加热系统。

8、进一步地,所述第一成型固化模具系统的成型截面形状为六边形;所述第二成型固化模具系统的成型截面形状为长方形。

9、进一步地,所述电机为直线电机。

10、进一步地,所述成形系统包括切割装置;所述牵引装置和切割装置连接。

11、本发明还公开了上述复合材料非等截面型材的成型系统的使用方法,包括以下步骤:

12、首先,将靠近红外测距传感器的非等截面固化模具系统处于关闭状态,其余的非等截面固化模具系统处于打开状态,生产开始后,玻璃纤维纱架和玻纤毡架导出的玻璃纤维纱和玻纤毡经过导纱器在牵引装置的牵引下进入浸胶槽,后再经过导纱器进入处于关闭状态的非等截面固化模具系统进行成型固化所需的截面型材,与此同时红外测距传感器检测长度信号,当所需的截面型材的长度满足要求时,将长度信号反馈给控制器,控制器控制电机将关闭的非等截面固化模具系统打开,并关闭下一个非等截面固化模具系统,重复上述步骤,直至得到目标长度的非等截面型材,随后目标长度的非等截面型材进入成形系统,得到需要的非等截面型材成品。

13、进一步地,所述非等截面固化模具系统由第一成型固化模具系统和第二成型固化模具系统依次连接组成;

14、首先,将靠近红外测距传感器的第一成型固化模具系统关闭,第二成型固化模具系统处于打开状态,生产开始后,玻璃纤维纱架和玻纤毡架导出的玻璃纤维纱和玻纤毡经过导纱器进入浸胶槽,后再经过导纱器进入处于关闭状态的第一成型固化模具系统进行成型固化所需的截面型材,与此同时红外测距传感器检测长度信号,当所需的截面型材的长度满足要求时,将长度信号反馈给控制器,控制器控制电机将第一成型固化模具系统打开,并关闭第二成型固化模具系统,得到目标长度的非等截面型材,随后目标长度的非等截面型材进入成形系统,得到需要的非等截面型材成品。

15、与现有技术相比,本发明具有以下有益效果:

16、本发明公开了一种复合材料非等截面型材的成型系统,设置了可以形成连续非等截面型材的非等截面固化模具系统,能够在连续的制备过程中实现任意非等截面型材的需求;与此同时,设置的控制系统灵敏的控制每一个相同截面的长度,实现了自动化互换功能,可以提高生产效率,自动化集成度高、降低材料损耗、降低人工成本,具有广阔的应用前景。

17、进一步地,非等截面固化模具系统由依次连接的可以制备不同截面形状的成型固化模具系统依次连接组成,各个成型固化模具系统的横截面形状可以根据需要随意调整,可以实现任意形状截面的制备,解决现有的复合材料拉挤成型工艺仅限于恒定截面或接近恒定截面构件的成型等技术问题。

技术特征:

1.一种复合材料非等截面型材的成型系统,其特征在于,包括依次连接的玻璃纤维纱架(1)、玻纤毡架(2)、浸胶槽(4)、非等截面固化模具系统、牵引装置(10)和成形系统;

2.根据权利要求1所述的一种复合材料非等截面型材的成型系统,其特征在于,所述非等截面固化模具系统包括若干个依次连接的成型固化模具系统,所述若干个成型固化模具系统具有不同的成型截面形状;所述每个成型固化模具系统均连接有一个电机(7),所述每个电机(7)共同和控制器(6)连接。

3.根据权利要求2所述的一种复合材料非等截面型材的成型系统,其特征在于,所述非等截面固化模具系统由第一成型固化模具系统(8)和第二成型固化模具系统(9)依次连接组成。

4.根据权利要求3所述的一种复合材料非等截面型材的成型系统,其特征在于,所述第一成型固化模具系统(8)和第二成型固化模具系统(9)的内部均设有加热系统。

5.根据权利要求4所述的一种复合材料非等截面型材的成型系统,其特征在于,所述第一成型固化模具系统(8)的成型截面形状为六边形;所述第二成型固化模具系统(9)的成型截面形状为长方形。

6.根据权利要求1所述的一种复合材料非等截面型材的成型系统,其特征在于,所述成形系统包括切割装置(11);所述牵引装置(10)和切割装置(11)连接。

7.权利要求1~6中任意一项所述的一种复合材料非等截面型材的成型系统的使用方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种复合材料非等截面型材的成型系统的使用方法,其特征在于,包括以下步骤:所述非等截面固化模具系统由第一成型固化模具系统(8)和第二成型固化模具系统(9)依次连接组成;

技术总结

本发明公开了一种复合材料非等截面型材的成型系统及方法,属于复合材料成型技术领域。本发明公开的复合材料非等截面型材的成型系统包括依次连接的玻璃纤维纱架、玻纤毡架、浸胶槽、非等截面固化模具系统、牵引装置和成形系统;所述玻纤毡架和浸胶槽之间、浸胶槽和非等截面固化模具系统之间依次设置有导纱器;所述非等截面固化模具系统连接有控制系统,实现了自动化互换功能,可以提高生产效率,自动化集成度高、降低材料损耗、降低人工成本,具有广阔的应用前景。

技术研发人员:陈跃,王华,张尊宇,代伟

受保护的技术使用者:北方长龙新材料技术股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!