带曲率结构的成型方法与流程

本发明涉及复合材料的加工领域,尤其涉及一种带曲率结构的成型方法。

背景技术:

1、复合材料的自动铺带和自动铺丝技术日益成熟,并且广泛的应用于复合材料的生产与制造过程。复合材料预成型技术与铺带或铺丝技术相结合,成为制作l型、c型、z型等细长零件的重要手段。复合材料预成型技术可以减少大量的人工操作,并且能够用于实现自动化工业生产。

2、复合材料预成型工艺是一种多物理场耦合、大变形和各向异性的过程。对于带曲率的复杂结构的零件,由于在复合材料预成型工艺中由于无法采用手工裁切方式去除不可展区的预浸料,在成型过程中预浸料容易产生褶皱。褶皱一旦产生很难通过其他手段进行消除,在复合材料固化后,最终会形成铺层的褶皱缺陷,褶皱缺陷对于复合材料制件是不允许的。因此需要通过控制复合材料料片在预成型中的变形过程,从而达到消除复合材料制件预成型过程中生成褶皱的目的。

3、因此,有必要提供一种新型的带曲率结构的成型方法以解决现有技术中存在的上述问题。

技术实现思路

1、本发明的目的在于提供一种带曲率结构的成型方法,防止预浸料叠层的外侧在成型过程中产生纤维的堆积,从而避免形成的带曲率结构产生褶皱缺陷。

2、为实现上述目的,本发明的所述带曲率结构的成型方法,包括以下步骤:

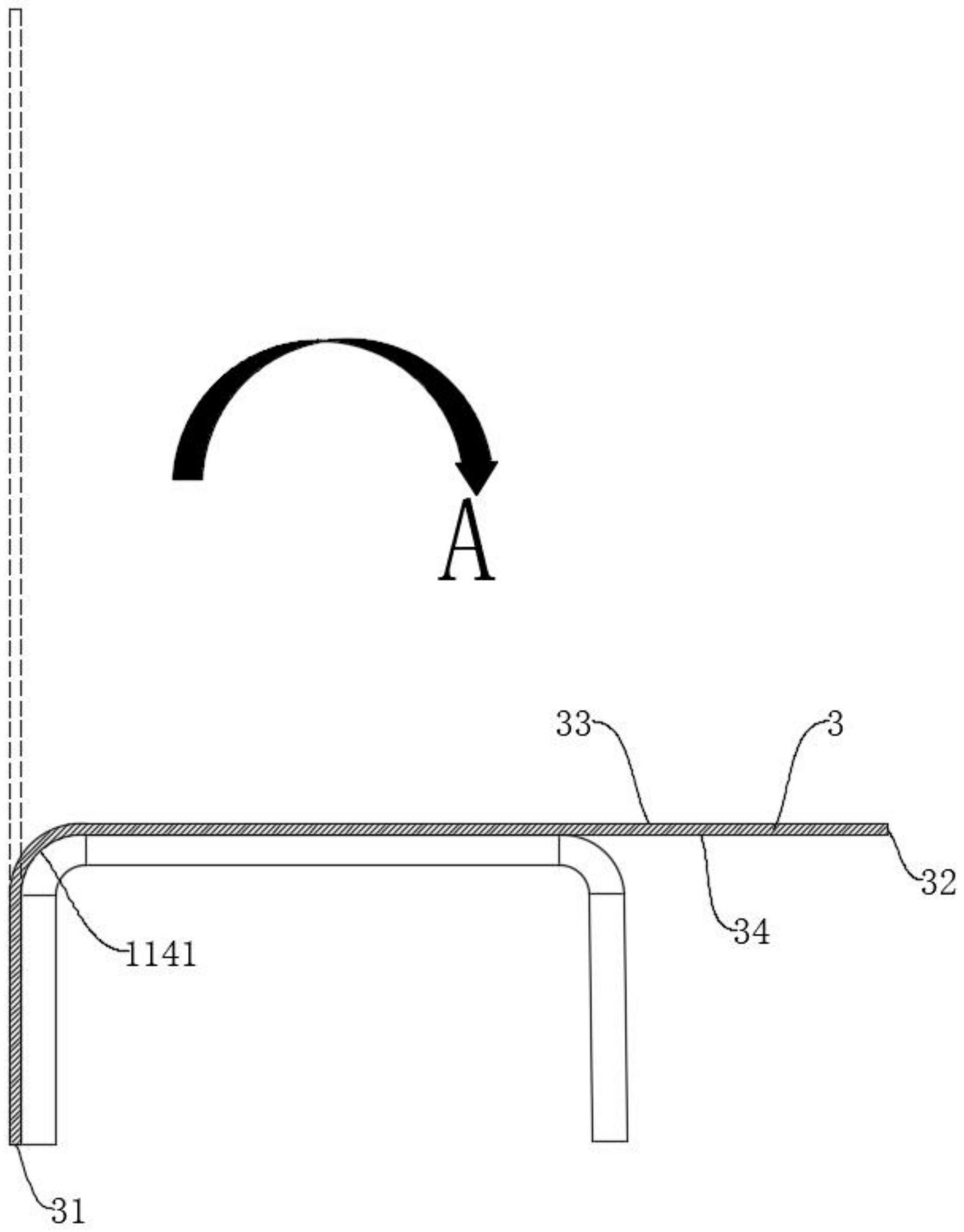

3、s0:提供一种模具,所述模具包括主体部、第一辅助板和第二辅助板,所述第一辅助板和所述第二辅助板均为长方形板,所述第一辅助板和所述第二辅助板分别位于所述主体部相对的两侧;

4、所述主体部包括腹板、第一连接板和第二连接板,所述腹板为长方形板,所述第一连接板和所述第二连接板均为圆弧形板,所述第一连接板与所述第二连接板分别位于所述腹板相对的两侧,所述腹板的一侧的长边与所述第一连接板的一侧的长边长度一致且相连接,以使所述腹板的外侧与所述第一连接板的外侧连接,所述腹板的另一侧的长边与所述第二连接板的一侧的长边长度一致且相连接,以使所述腹板的外侧与所述第二连接板的外侧连接;

5、所述第一连接板的另一侧的长边与所述第一辅助板的一侧的长边长度一致且相连接,以使所述第一连接板的外侧与所述第一辅助板的外侧连接,所述第二连接板的另一侧的长边与所述第二辅助板的一侧的长边连接,以使所述第二连接板的外侧与所述第二辅助板的外侧连接;

6、s1:提供预浸料叠层,所述预浸料叠层包括相对的两侧,将所述预浸料叠层的一侧与所述第一辅助板相贴,然后将所述预浸料叠层的另一侧朝向所述腹板弯折,直至所述预浸料叠层与所述腹板贴合,以使所述预浸料叠层与所述第一连接板贴合;

7、s2:将所述预浸料叠层的另一侧朝向所述第二辅助板弯折,直至所述预浸料叠层与所述第二辅助板贴合,以使所述预浸料叠层与所述第二连接板贴合。

8、本发明的所述带曲率结构的成型方法的有益效果在于:所述预浸料叠层的另一侧朝向所述腹板弯折,直至所述预浸料叠层与所述腹板贴合,以使所述预浸料叠层与所述第一连接板贴合,所述预浸料叠层的外侧在贴合所述第一连接板的弯折过程中半径变小,所述预浸料叠层的外侧的纤维铺层始终是向着所述预浸料叠层半径变小的一侧在拉扯纤维,所述预浸料叠层整体不受挤压,所述预浸料叠层的外侧的非弧向纤维受拉伸,所述预浸料叠层的外侧的弧向纤维不会产生屈曲,因此在成型过程中在所述预浸料叠层的外侧的弯曲部分不会有材料的堆积,从而避免所述预浸料叠层的外侧的褶皱缺陷的产生;所述预浸料叠层的另一侧朝向所述第二辅助板弯折,直至所述预浸料叠层与所述第二辅助板贴合,以使所述预浸料叠层与所述第二连接板贴合,所述预浸料叠层的外侧在贴合所述第二连接板的弯折过程中半径变小,所述预浸料叠层的外侧的纤维铺层始终是向着所述预浸料叠层半径变小的一侧在拉扯纤维,所述预浸料叠层整体不受挤压,所述预浸料叠层的外侧的非弧向纤维受拉伸,所述预浸料叠层的外侧的弧向纤维不会产生屈曲,因此在成型过程中在所述预浸料叠层的外侧的弯曲部分不会有材料的堆积,从而避免所述预浸料叠层的外侧的褶皱缺陷的产生。

9、可选的,在所述步骤s1中,将所述预浸料叠层的一侧与所述第一辅助板相贴的步骤包括:所述预浸料叠层的一侧与所述第一辅助板远离所述第一连接板的一侧的外侧的长边相贴,以定位所述预浸料叠层在所述第一辅助板上的位置。

10、可选的,所述预浸料叠层在与所述第一辅助板相贴的过程中需要满足所述预浸料叠层的纤维0°的方向平行于所述第一辅助板的长边。

11、可选的,在所述步骤s0与s1之间,还包括步骤s01:通过手工铺贴、自动铺带或自动铺丝将预浸料形成所述预浸料叠层。

12、可选的,所述预浸料的增强体包括碳纤维、玻璃纤维或芳纶纤维,其基体树脂包括环氧树脂、聚酰亚胺树脂或酚醛树脂。

13、可选的,在所述步骤s1中,所述腹板、所述第一辅助板、所述第二辅助板、所述第一连接板和所述第二连接板的材质均为金属、木料或树脂聚合物中的任意一种。

14、可选的,所述步骤s2至所述步骤s3均在预成型设备内进行,所述预成型设备包括热隔膜预成型设备和热模压预成型设备中的任意一种。

15、可选的,在所述步骤s0中,所述腹板与所述第一连接板之间、所述腹板与所述第二连接板之间、所述第一连接板与所述第一辅助板之间、所述第二连接板与所述第二辅助板之间均通过固定部连接。

16、可选的,所述固定部均包括螺栓和螺母。

17、可选的,所述预浸料叠层的厚度的范围为1mm-10mm。

技术特征:

1.一种带曲率结构的成型方法,其特征在于,

2.根据权利要求1所述的带曲率结构的成型方法,其特征在于,在所述步骤s1中,将所述预浸料叠层的一侧与所述第一辅助板相贴的步骤包括:所述预浸料叠层的一侧与所述第一辅助板远离所述第一连接板的一侧的外侧的长边相贴,以定位所述预浸料叠层在所述第一辅助板上的位置。

3.根据权利要求2所述的带曲率结构的成型方法,其特征在于,所述预浸料叠层在与所述第一辅助板相贴的过程中需要满足所述预浸料叠层的纤维0°的方向平行于所述第一辅助板的长边。

4.根据权利要求1所述的带曲率结构的成型方法,其特征在于,在所述步骤s0与s1之间,还包括步骤s01:通过手工铺贴、自动铺带或自动铺丝将预浸料形成所述预浸料叠层。

5.根据权利要求4所述的带曲率结构的成型方法,其特征在于,所述预浸料的增强体包括碳纤维、玻璃纤维或芳纶纤维,其基体树脂包括环氧树脂、聚酰亚胺树脂或酚醛树脂。

6.根据权利要求1所述的带曲率结构的成型方法,其特征在于,在所述步骤s1中,所述腹板、所述第一辅助板、所述第二辅助板、所述第一连接板和所述第二连接板的材质均为金属、木料或树脂聚合物中的任意一种。

7.根据权利要求1所述的带曲率结构的成型方法,其特征在于,所述步骤s2至所述步骤s3均在预成型设备内进行,所述预成型设备包括热隔膜预成型设备和热模压预成型设备中的任意一种。

8.根据权利要求1所述的带曲率结构的成型方法,其特征在于,在所述步骤s0中,所述腹板与所述第一连接板之间、所述腹板与所述第二连接板之间、所述第一连接板与所述第一辅助板之间、所述第二连接板与所述第二辅助板之间均通过固定部连接。

9.根据权利要求8所述的带曲率结构的成型方法,其特征在于,所述固定部均包括螺栓和螺母。

10.根据权利要求1所述的带曲率结构的成型方法,其特征在于,所述预浸料叠层的厚度的范围为1mm-10mm。

技术总结

本发明提供了一种带曲率结构的成型方法,包括以下步骤:提供一种模具,所述模具包括主体部、第一辅助板和第二辅助板,所述第一辅助板和所述第二辅助板分别位于所述主体部相对的两侧;所述主体部包括腹板、第一连接板和第二连接板,所述第一连接板与所述第二连接板分别位于所述腹板相对的两侧;提供预浸料叠层,将所述预浸料叠层与所述第一辅助板相贴,然后朝向所述腹板弯折,直至所述预浸料叠层与所述腹板贴合;将所述预浸料叠层朝向所述第二辅助板弯折,直至所述预浸料叠层与所述第二辅助板贴合。该成型方法防止预浸料叠层在成型过程中产生纤维的堆积,从而避免形成的带曲率结构产生褶皱缺陷。

技术研发人员:亚纪轩,丁惢,叶亮,贾佳乐,徐林,赵崇书

受保护的技术使用者:中建材(上海)航空技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!