一种塑料软管成型装置的制作方法

本发明涉及塑料生产领域,更具体的,涉及一种塑料软管成型装置。

背景技术:

1、塑料管一般是以合成树脂,也就是聚酯为原料、加入稳定剂、润滑剂、增塑剂等,以"塑"的方法在制管机内经挤压加工而成,塑料软管在生产制造过程中需要利用到成型机。塑料软管生产成型设备是由电机和挤出管等设备组成的,可以快速地对塑料软管进行生产。

2、现有技术中,如中国专利号为:cn114311498a的“一种塑胶软管注头生产方法”,以下步骤:将塑料软管投放至储料箱中,将塑料软管有序地分发出来;由上料输送带往前进行输送,转移摆动机构将塑料软管转移至中转平移机构,由中转平移机构将塑料软管输送至翻转机构的前方,再由平推机构将中转平移机构上的塑料软管推进翻转机构中;翻转机构翻转90度,将水平朝向的塑料软管翻转为竖直朝向;多轴机器人靠近翻转机构,通过夹具装置对塑料软管进行夹持,将塑料软管转移至注塑模具上,由立式注塑机进行注塑成型;多轴机器人靠近立式注塑机,将成品塑管转移至下料工位中,完成一个动作循环。该生产方法能够实现全自动的塑料软管注头生产,无需人工参与,有利于提高生产效率。

3、现有技术中,现有的塑料软管成型装置存在以下不足,软管在挤出生产的过程中会由于冷却效率不够导致挤出的软管在出料的过程中发生变形或破损等情况,以至于造成软管的质量出现下降的问题,另外现有的塑料软管成型装置在成型后无法根据生产需求进行长度裁切,进而造成后期需要对整段软管进行分段裁切工作,导致工作量增加,生产成本增高的问题。

技术实现思路

1、为了克服现有技术中由于冷却效率不够导致挤出的软管在出料的过程中发生变形或破损等情况,以至于造成软管的质量出现下降的问题的缺陷,本发明提出一种塑料软管成型装置。

2、为达此目的,本发明采用以下技术方案:

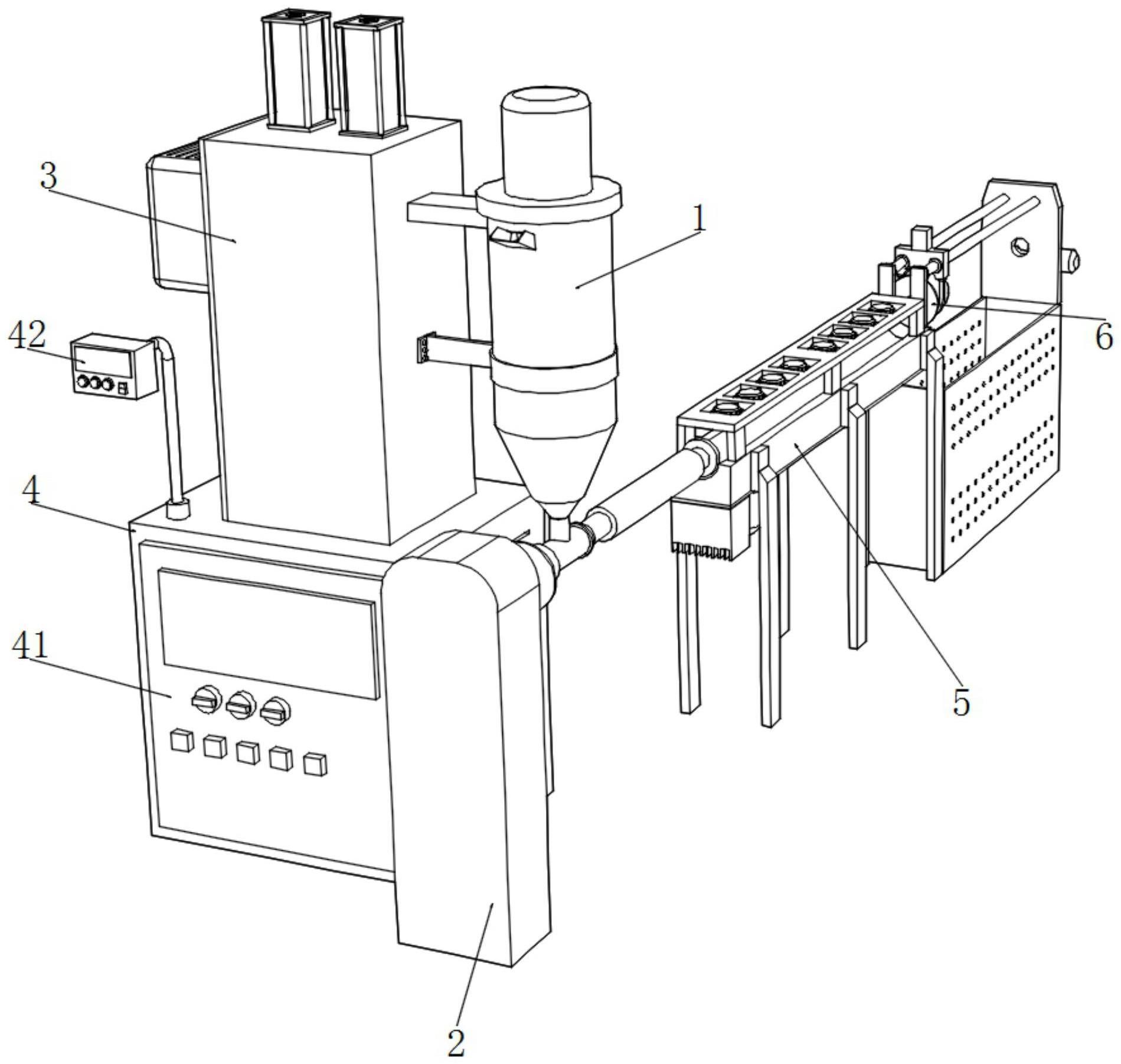

3、本发明提供了一种塑料软管成型装置,包括成型机构,所述成型机构的顶部安装有热熔机构,所述热熔机构的侧面安装有除味机构,所述成型机构的一端连接有冷却机构,所述冷却机构的一端设置有裁切机构,所述冷却机构的顶部设置有风冷架,所述风冷架的顶部均匀分布有多个冷却风机,所述冷却机构的内侧安装有冷凝管,通过将冷却机构顶部开设有软管托槽并将其的一端与挤压成型管的一端连通上,在冷却机构的顶部通过风冷架分布安装有多个冷却风机,在冷却机构的内侧底部则分布有冷凝管在软管托槽的底部,并且安装有压缩机和冷凝器,从而方便了在当挤压成型管将塑料软管挤出成型后输送至软管托槽的位置,当软管在软管托槽上经过时,则可通过压缩机对内部气体进行压缩再经过冷凝器的冷凝后输送至冷凝管产生冷气,即可与冷却风机所产生的冷风相配合对刚成型的软管进行快速的冷却成型处理,有利于加快成型速度,保证了成型后不易变形破损,提高了塑料软管的生产质量;

4、所述裁切机构的侧面安装有裁切电机,所述裁切电机的外侧连接有调节架,所述调节架的顶部连接有限位滑动架,所述限位滑动架的侧面贯穿有限位滑杆,所述限位滑杆的一端安装有牵引辊,所述限位滑杆一端安装有可调夹辊,所述可调夹辊设置在牵引辊的上方,所述限位滑杆的一端开设有出管口,通过将裁切机构的侧面安装有裁切电机提供了转动力,且裁切电机的外侧通过调节架吊装固定,且调节架顶部与限位滑动架底部之间活动连接,在限位滑动架的侧面则贯穿有限位滑杆,从而方便了通过限位滑动架在限位滑杆上滑动带动裁切机构进行裁切位置调整,同时限位滑动架的顶部安装有电动升降器且底部利用电动升降杆与裁切电机相连接,即可实现了在裁切过成功进行高度调整,以便于实现完整的裁切,其中牵引辊与可调夹辊的配合则可对成型的软管穿过出管口进行牵引,为裁切工作提供了便捷,通过将裁切机构的位置可移动的方式有利于对成型软管进行不同长度需求的裁切工作,且在成型后即可快速裁切,减少了后期的工作,提升了生产的效率;

5、所述除味机构的侧面固定安装有通风管,所述通风管的一端与热熔机构的内侧相连通,所述除味机构的内侧顶部设置有吸味滤芯,所述除味机构的内侧底部设置有清洗箱,所述除味机构的侧面安装有吸风机,所述除味机构的顶部安装有升降气缸,所述升降气缸的底部连接有气动升降杆,所述气动升降杆的底部连接在吸味滤芯的顶部,所述吸味滤芯的外侧设置有升降轨,所述清洗箱的顶部开设有长条槽口,所述除味机构的侧面安装有过滤格栅,通过将除味机构利用通风管与热熔机构之间连接,在除味机构的内部则设置有两组吸味滤芯,且除味机构的侧面经过过滤格栅连接安装有吸风机,另外在吸味滤芯的顶部通过气动升降杆连接有升降气缸,在吸味滤芯的外侧则设置有升降轨,吸味滤芯的下放置有清洗箱且顶部开设有长条槽口,从而方便了在当热熔机构对塑料进行加热熔化处理时,可通过吸风机产生吸力,将热熔机构内部所产生的气体经过通风管吸入除味机构的内侧通过吸味滤芯对其进行过滤吸附,有效地减少了气味的溢出,提升了生产过程中的舒适度,通过升降气缸控制气动升降杆带动吸味滤芯穿过长条槽口降落至清洗箱的内侧时,则可通过清洗箱内部的塑料除味剂对吸味滤芯上的塑料异味进行去除,同时可使得吸味滤芯吸附上塑料除味剂,以便于保持持久的塑料除味效果。

6、在本发明较佳的技术方案中,所述热熔机构的侧面设置有进料口,所述热熔机构的顶部安装有加热器,所述进料口的一端与热熔机构的内侧相连通,通过进料口可将生产材料投入热熔机构的内部,随后通过加热器进行加热工作。

7、在本发明较佳的技术方案中,所述热熔机构的内侧安装有多个发热管,所述发热管的顶部贯穿于热熔机构的顶部,所述发热管的顶部与加热器的底部之间相连接,加热器加热工作开启之后则会实现热传导使得发热管进行高温发热,将用于成型塑料材料熔化。

8、在本发明较佳的技术方案中,所述热熔机构的外侧固定安装有紧固环,所述紧固环的一端连接有除味机构的侧面,通过紧固环可对热熔机构进行固定安装,保证了稳定性。

9、在本发明较佳的技术方案中,所述成型机构的侧面固定连接有连接管,所述连接管的顶部与热熔机构的底部相连通,所述连接管的一端设置有挤压成型管,所述挤压成型管的一端连接在冷却机构的一端,通过连接管可与热熔机构的底部连通,即可将熔化后的材料输入至挤压成型管的内侧配合上成型机构进行挤压成型工作。

10、在本发明较佳的技术方案中,所述除味机构的底部安装有控制机构,所述控制机构的侧面活动安装有箱门,所述控制机构的顶部安装有支撑杆,所述支撑杆的顶部固定安装有控制器,所述控制机构的两侧均匀开设有散热格栅,通过控制器可对整个设备进行电动控制,箱门则可便于对内部的电气设备进行检查维修工作,散热格栅即可为控制机构提供了散热通风的效果。

11、在本发明较佳的技术方案中,所述冷却机构的顶部开设有软管托槽,所述冷却机构的底部安装有压缩机,所述压缩机的侧面安装有冷凝器,所述冷凝器的顶部与冷却机构的底部相连接,通过软管托槽可将成型的软管托起,以便于配合实现整段冷却的工作,压缩机和冷凝器则实现了压缩冷凝的制冷的效果,以便于对软管进行快速的降温冷却,提高了成型效率。

12、在本发明较佳的技术方案中,所述限位滑动架的顶部安装有电动升降器,所述电动升降器的底部安装有电动升降杆,所述电动升降杆贯穿于限位滑动架的底部且与裁切电机顶部连接,所述裁切机构的底部安装有收纳箱,通过电动升降器带动电动升降杆进行升降,随之则可在裁切过程中带动裁切电机进行升降,调节架顶部则贯穿于限位滑动架的内侧实现同步升降,提升了升降的稳定性。

13、本发明的有益效果为:

14、本发明提供的一种塑料软管成型装置,通过设置有冷却机构,通过将冷却机构顶部开设有软管托槽并将其的一端与挤压成型管的一端连通上,在冷却机构的顶部通过风冷架分布安装有多个冷却风机,在冷却机构的内侧底部则分布有冷凝管在软管托槽的底部,并且安装有压缩机和冷凝器,从而方便了在当挤压成型管将塑料软管挤出成型后输送至软管托槽的位置,当软管在软管托槽上经过时,则可通过压缩机对内部气体进行压缩再经过冷凝器的冷凝后输送至冷凝管产生冷气,即可与冷却风机所产生的冷风相配合对刚成型的软管进行快速的冷却成型处理,有利于加快成型速度,保证了成型后不易变形破损,提高了塑料软管的生产质量。

15、通过设置有裁切机构,通过将裁切机构的侧面安装有裁切电机提供了转动力,且裁切电机的外侧通过调节架吊装固定,且调节架顶部与限位滑动架底部之间活动连接,在限位滑动架的侧面则贯穿有限位滑杆,从而方便了通过限位滑动架在限位滑杆上滑动带动裁切机构进行裁切位置调整,同时限位滑动架的顶部安装有电动升降器且底部利用电动升降杆与裁切电机相连接,即可实现了在裁切过程中进行高度调整,以便于实现完整的裁切,其中牵引辊与可调夹辊的配合则可对成型的软管穿过出管口进行牵引,为裁切工作提供了便捷,通过将裁切机构的位置可移动的方式有利于对成型软管进行不同长度需求的裁切工作,且在成型后即可快速裁切,减少了后期的工作,提升了生产的效率。

16、通过设置有除味机构,通过将除味机构利用通风管与热熔机构之间连接,在除味机构的内部则设置有两组吸味滤芯,且除味机构的侧面经过过滤格栅连接安装有吸风机,另外在吸味滤芯的顶部通过气动升降杆连接有升降气缸,在吸味滤芯的外侧则设置有升降轨,吸味滤芯的下放置有清洗箱且顶部开设有长条槽口,从而方便了在当热熔机构对塑料进行加热熔化处理时,可通过吸风机产生吸力,将热熔机构内部所产生的气体经过通风管吸入除味机构的内侧通过吸味滤芯对其进行过滤吸附,有效地减少了气味的溢出,提升了生产过程中的舒适度,通过升降气缸控制气动升降杆带动吸味滤芯穿过长条槽口降落至清洗箱的内侧时,则可通过清洗箱内部的塑料除味剂对吸味滤芯上的塑料异味进行去除,同时可使得吸味滤芯吸附上塑料除味剂,以便于保持持久的塑料除味效果。。

- 还没有人留言评论。精彩留言会获得点赞!