一种注塑系统及注塑工艺的制作方法

本发明涉及注塑领域,更具体的说是一种注塑系统及注塑工艺。

背景技术:

1、注塑机通常由合模装置、液压传动装置以及上料装置组成,上料装置包括相互连通的料斗以及注射杆,在注塑机的生产过程中,操作人员首先将样品颗粒进行预热干燥,随后将样品颗粒通过料斗导入至注射杆,注射杆将样品颗粒加热成熔融态,并将样品颗粒注入到合模装置中进行成型,而现有的技术工艺,不能够重复性进行定量流体原料的注塑。

技术实现思路

1、为克服现有技术的不足,本发明提供一种注塑系统及注塑工艺,能够重复性进行定量流体原料的注塑。

2、本发明解决其技术问题所采用的技术方案是:

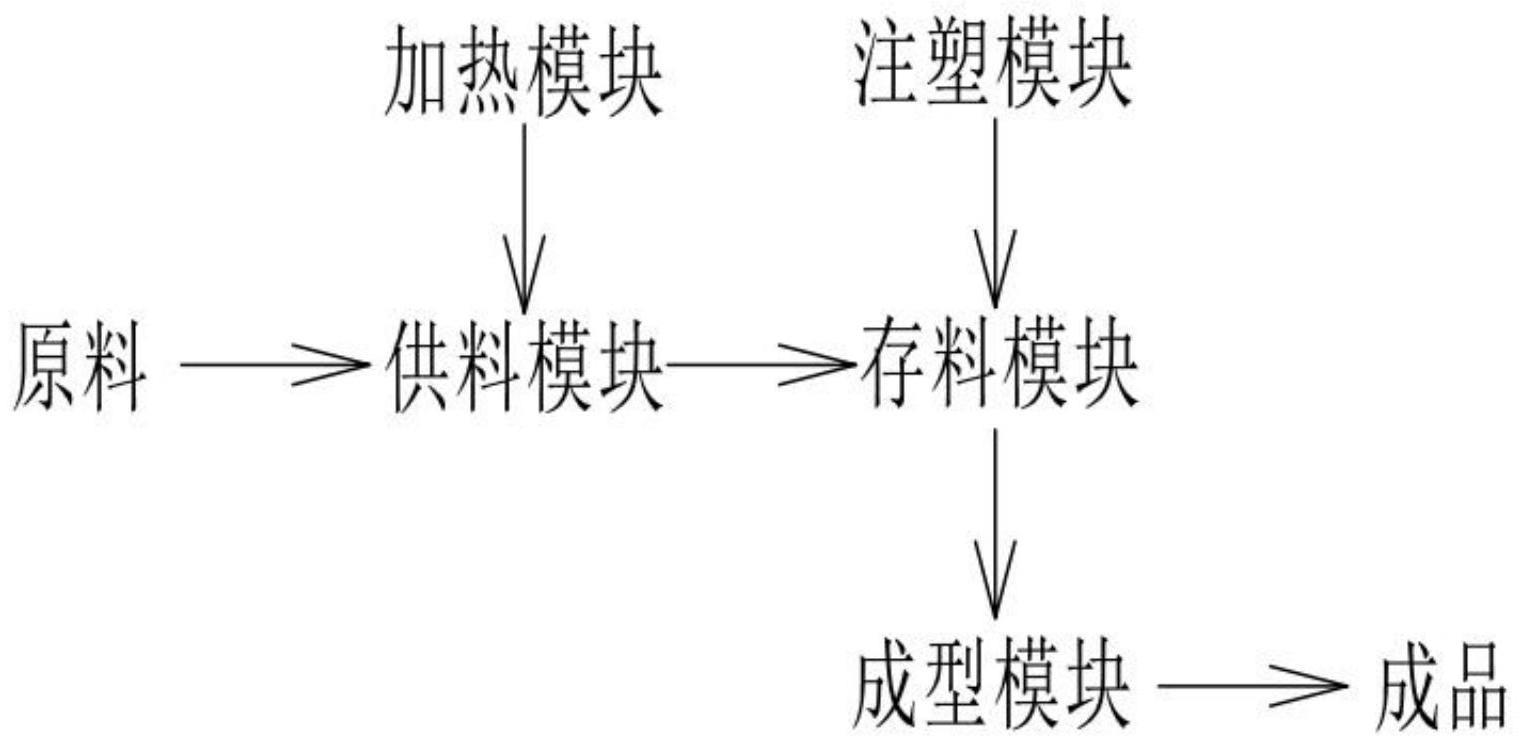

3、一种注塑系统,包括运输原料的供料模块,以及将原料加热成流体的加热模块,以及将流体原料定量储存的存料模块,以及推动流体原料进行注塑的注塑模块,以及将原料加工成成品的成型模块。

4、进一步的,所述注塑工艺包括以下步骤:

5、步骤一:对原料搅拌的同时加热成流体原料;

6、步骤二:推动流体原料定量储存进注塑管并加热保持流体状态;

7、步骤三:推动流体原料在模具内进行注塑成型;

8、步骤四:进行成型后产品的下料并进行复位准备进行下一次注塑。

9、进一步的,所述注塑管上固接有进料管,进料管固接在设置有添料管的混料管上,注塑管上固接有密封盖,密封盖和混料管上固接有回料管。

10、进一步的,所述密封盖上滑动连接有腰型杆,腰型杆与转动连接在密封盖上的齿轮套螺纹连接,腰型杆的下端固接有与注塑管滑动连接的注塑杆。

技术特征:

1.一种注塑系统,其特征在于:包括运输原料的供料模块,以及将原料加热成流体的加热模块,以及将流体原料定量储存的存料模块,以及推动流体原料进行注塑的注塑模块,以及将原料加工成成品的成型模块。

2.根据权利要求1所述的注塑系统,其特征在于:是通过一种注塑工艺实现的,所述注塑工艺包括以下步骤:

3.根据权利要求2所述的注塑工艺,其特征在于:所述注塑管(14)上固接有进料管(13),进料管(13)固接在设置有添料管(12)的混料管(11)上,注塑管(14)上固接有密封盖(15),密封盖(15)和混料管(11)上固接有回料管(16)。

4.根据权利要求3所述的注塑工艺,其特征在于:所述密封盖(15)上滑动连接有腰型杆(21),腰型杆(21)与转动连接在密封盖(15)上的齿轮套(23)螺纹连接,腰型杆(21)的下端固接有与注塑管(14)滑动连接的注塑杆(22)。

5.根据权利要求4所述的注塑工艺,其特征在于:所述混料管(11)上转动连接有内部中空的转轴(51),转轴(51)上固接有多个设置有空腔的螺旋叶(52),多个螺旋叶(52)的空腔均与转轴(51)内部连通。

6.根据权利要求5所述的注塑工艺,其特征在于:所述转轴(51)转动连接在连管(55)上,连管(55)上固接有对注塑管(14)加热的外热架(31),外热架(31)上固接有回收管(32)。

7.根据权利要求6所述的注塑工艺,其特征在于:所述混料管(11)外壁上固接有与回收管(32)连通的加热套(61),加热套(61)上固接有与转轴(51)共同和外部设置的加热炉连通的循环管(62)。

8.根据权利要求7所述的注塑工艺,其特征在于:所述外热架(31)上固接有副架(41),副架(41)上转动连接有对注塑管(14)底部遮挡的挡板(42),挡板(42)上固接有丝杆套ⅱ,丝杆套ⅱ上连接有丝杆(43),副架(41)上固接有推动丝杆(43)往复滑动的气缸(44)。

9.根据权利要求5所述的注塑工艺,其特征在于:所述转轴(51)上固接有传动轮ⅰ(53),混料管(11)上转动连接有驱动传动轮ⅰ(53)转动的传动轮ⅱ(54)。

10.根据权利要求3所述的注塑工艺,其特征在于:所述进料管(13)内设置有单向阀。

技术总结

本发明涉及注塑领域,更具体的说是一种注塑系统及注塑工艺,包括运输原料的供料模块,以及将原料加热成流体的加热模块,以及将流体原料定量储存的存料模块,以及推动流体原料进行注塑的注塑模块,以及将原料加工成成品的成型模块。所述注塑工艺包括以下步骤:步骤一:对原料搅拌的同时加热成流体原料;步骤二:推动流体原料定量储存进注塑管并加热保持流体状态;步骤三:推动流体原料在模具内进行注塑成型;步骤四:进行成型后产品的下料并进行复位准备进行下一次注塑,能够重复性进行定量流体原料的注塑。

技术研发人员:汪佳威

受保护的技术使用者:汪佳威

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!