一种钨钛合金管靶及其制备方法与应用与流程

本发明属于靶材制备,尤其涉及一种钨钛合金管靶及其制备方法与应用。

背景技术:

1、靶材主要分为平面靶和管靶。与平面靶相比,管靶的材料利用率能达到70%以上,是平面靶材的2-3倍,并且具有溅射效率高,镀膜成分均匀等优点,是磁控溅射镀膜领域的标准选材。钨钛合金靶材由于具有低的电阻系数、良好的热稳定性能和抗氧化性能,已被成功地应用于al、cu与ag布线的扩散阻挡层,因此广泛应用在半导体行业和太阳能行业溅射镀膜方面。

2、目前,钨钛合金靶材成为靶材制备研究的热点之一。但是,现有技术的制备方法所制成的钨钛合金靶仍存在许多缺陷,如钨钛合金粉末混合不均、制备过程中容易氧化、杂质含量高、制备出的钨钛合金靶致密度不高等。目前已知的管靶生产方法有热喷涂法、浇铸法、粉末冶金法。热喷涂是将金属粉采用等离子热喷涂的方式对工件进行喷涂,这种方法制备的管靶致密度低,结构极不均匀,含有大量孔洞,含氧量高,只能用于玻璃等要求不高的镀膜行业。浇铸法是直接将靶材材料浇铸到衬管上,但只用于sn、zn等熔点较低的靶材材料。粉末冶金法制备的管靶成分均匀、无偏析、晶粒细小,纯度高,能够满足液晶显示和触控屏行业的要求。

3、cn106312071a公开了一种钨钛管靶的制造方法,其中所述方法包括:提供钨、钛混合粉末和不锈钢;对所述钨、钛混合粉末和不锈钢进行冷等静压工艺,形成钨、钛混合粉末和不锈钢初始坯料;将所述钨、钛混合粉末和不锈钢初始坯料装入真空包套并对所述真空包抽真空后,对所述钨、钛混合粉末和不锈钢初始坯料进行热等静压工艺;去除所述真空包套,获得钨钛管靶。

4、cn114086130a公开了一种钨钛合金管靶的制备方法,所述制备方法将钨钛混合粉末与不锈钢内管依次进行脱气处理、热等静压处理,无需在脱气处理之前进行冷等静压处理,得到以所述不锈钢内管为背管的钨钛合金管靶。

5、但上述制备方法中钨钛混粉粉末的装实致密度低,且在成型过程中变形量过大,容易导致变形不均匀;使用的包套材质为不锈钢和/或低碳钢,其与钨钛合金材料的热膨胀系数相差较大,容易受内应力集中影响,产生裂纹,使得制得的钨钛管状靶材存在致密度低、组织结构不均匀、含氧量高等缺点。

技术实现思路

1、本发明的目的在于提供一种钨钛合金管靶及其制备方法与应用,所述制备方法制得的钨钛合金管靶具有较高的致密度、优异的内部组织结构均匀性和低氧含量。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种钨钛合金管靶的制备方法,所述制备方法包括以下步骤:

4、(1)将钨粉和氢化钛粉依次进行第一混合、第二混合、第三混合和第四混合,得到钨钛合金粉;

5、(2)将步骤(1)所述钨钛合金粉依次进行装模、冷压处理和氢气烧结,得到钨钛合金管坯;

6、(3)将步骤(2)所述钨钛合金管坯在包套中依次进行脱气处理、热等静压和机加工,去除包套后,得到钨钛合金管靶。

7、本发明将钨粉与氢化钛粉经多步混粉得到钨钛合金混合粉,将混合好的钨钛合金粉加入到冷压模具内冷压进行一次致密成型,然后在氢气还原炉烧结进行二次致密成型,脱模后置于包套内,内包套为靶材背管,依次进行脱气处理和热等静压,可改善成型过程中变形量大的问题,同时提高了钨钛合金管靶的致密度和内部组织结构的均匀度,降低了氧含量。

8、作为本发明优选的技术方案,步骤(1)所述钨粉的纯度≥5n,例如可以是5n、5n2、5n5、5n8、5n9或6n等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

9、优选地,步骤(1)所述钨粉的粒度为4-5μm,例如可以是4μm、4.1μm、4.2μm、4.3μm、4.4μm、4.5μm、4.6μm、4.7μm、4.8μm、4.9μm或5μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

10、优选地,步骤(1)所述氢化钛粉的纯度≥4n,例如可以是4n、4n2、4n5、4n8、4n9或5n等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

11、值得说明的是,本发明选用高纯氢化钛粉,在烧结过程中可利用氢自还原降低合金中氧含量。

12、优选地,步骤(1)所述氢化钛粉的粒度为25-35μm,例如可以是25μm、26μm、27μm、28μm、29μm、30μm、31μm、32μm、33μm、34μm或35μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

13、优选地,步骤(1)所述钨钛合金粉中钛粉的质量含量为5%-50%,例如可以是5%、10%、15%、20%、25%、30%、35%、40%、45%或50%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

14、作为本发明优选的技术方案,步骤(1)所述第一混合为:将所需钨钛合金粉中质量含量8%-12%的钨粉和质量含量8%-12%的氢化钛粉混合10-14h。

15、本发明中,所述第一混合的时间为10-14h,例如可以是10h、10.5h、11h、11.5h、12h、12.5h、13h、13.5h或14h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

16、优选地,步骤(1)所述第二混合为:将所需钨钛合金粉中质量含量18%-22%的钨粉和质量含量18%-22%的氢化钛粉混合22-26h。

17、本发明中,所述第二混合的时间为22-26h,例如可以是22h、22.5h、23h、23.5h、24h、24.5h、25h、25.5h或26h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18、优选地,步骤(1)所述第三混合为:将所需钨钛合金粉中质量含量28%-32%的钨粉和质量含量18%-22%的氢化钛粉混合34-38h。

19、本发明中,所述第三混合的时间为34-38h,例如可以是34h、34.5h、35h、35.5h、36h、36.5h、37h、37.5h或38h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20、优选地,步骤(1)所述第四混合为:将所需钨钛合金粉中剩余的钨粉和剩余的氢化钛粉混合46-50h。

21、本发明中,所述第四混合的时间为46-50h,例如可以是46h、46.5h、47h、47.5h、48h、48.5h、49h、49.5h或50h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22、本发明中,采用分批次混合的方式使得混合后的混合粉中元素分布更均匀。

23、优选地,步骤(1)所述第一混合、第二混合、第三混合和第四混合的介质均为锆球和/或钛球。

24、本发明中,混粉时加入混料球以便粉末混合均匀。

25、优选地,步骤(1)所述第一混合、第二混合、第三混合和第四混合的球料质量比均为(3-7):(4-6),例如可以是3:4、3:5、3:6、5:4、5:5、5:6、7:4、7:5或7:6等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26、优选地,步骤(1)所述第一混合、第二混合、第三混合和第四混合均在氩气气氛中进行。

27、本发明中,混粉过程中需充氩气保护,以防粉末氧化。

28、作为本发明优选的技术方案,步骤(2)所述装模所用模具包括聚氨酯胶套。

29、本发明中,所述聚氨酯胶套不与材料发生粘连,更容易脱模。

30、优选地,步骤(2)所述装模所用模具的内芯管为镀铬高速钢管。

31、本发明中,步骤(2)所述装模前还包括对所用模具进行清洗和干燥。

32、优选地,步骤(2)所述冷压处理的压力为200-300mpa,例如可以是200mpa、220mpa、250mpa、255mpa、270mpa、290mpa或300mpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、优选地,步骤(2)所述冷压处理的时间为5-40min,例如可以是5min、10min、20min、30min或40min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、本发明中,利用冷压进行一次致密成型,其致密度可达到65%以上。

35、作为本发明优选的技术方案,步骤(2)所述氢气烧结的温度为850-1100℃,例如可以是850℃、870℃、900℃、920℃、940℃、960℃、980℃、1000℃、1020℃、1040℃、1060℃、1080℃或1110℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36、优选地,步骤(2)所述氢气烧结的时间为6-8h,例如可以是6h、6.4h、6.8h、7h、7.4h、7.8h或8h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、优选地,步骤(2)所述氢气烧结时氢气流量为3-5m3/h,例如可以是3m3/h、3.4m3/h、3.8m3/h、4m3/h、4.4m3/h、4.8m3/h或5m3/h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、本发明中,冷压后去除外胶套,将钨钛冷压管和内芯管一起置于氢气烧结炉中进行烧结致密,烧结完成去除内芯管,经过氢气烧结后钨钛合金管坯的致密度可达到85%以上。

39、作为本发明优选的技术方案,步骤(3)所述包套中外包套为与钨钛合金管坯接触面经喷砂处理的不锈钢管。

40、优选地,步骤(3)所述包套中内包套为与钨钛合金管坯接触面经螺纹处理的不锈钢管和/或钛及钛合金管。

41、值得说明的是,本发明内包套做螺纹目的之一为了增加接触面积,提高wti与背板的焊接结合率;因wti与背管的热膨胀系数不一致,在hip过程应力集中容易导致开裂,设置合适宽度和深度的螺纹结构可解决应力集中问题,提高焊接结合强度。

42、优选地,所述螺纹的宽度为0.5-2.5mm,例如可以是0.5mm、0.7mm、1mm、1.2mm、1.4mm、1.6mm、1.8mm、2mm、2.2mm或2.5mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43、优选地,所述螺纹的深度为0.25-1.5mm,例如可以是0.25mm、0.5mm、0.75mm、1mm、1.1mm、1.2mm、1.3mm、1.4mm或1.5mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44、值得说明的是,本发明将内包套作为背管,在背管上加工螺纹,可有效改善异种材料的热膨胀系数相差大的问题,且可提高靶材与背管的焊接结合率。

45、优选地,步骤(3)所述包套的焊封过程包括:将内、外包套同轴焊接在不锈钢盖板形成环形腔体,将钨钛合金管坯放置于环形腔体内,然后将不锈钢盖板焊接在内、外包套的另一端。

46、作为本发明优选的技术方案,步骤(3)所述脱气处理的温度为500-750℃,例如可以是500℃、520℃、550℃、570℃、600℃、620℃、650℃、670℃、700℃、720℃、740℃或750℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47、优选地,步骤(3)所述脱气处理的终点为真空度<5×10-3pa,例如可以是4.5×10-3pa、4×10-3pa、3.5×10-3pa、3×10-3pa或2×10-3pa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、优选地,步骤(3)所述热等静压的温度为1000-1500℃,例如可以是1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1400℃、1450℃或1500℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49、优选地,步骤(3)所述热等静压的压力为150-200mpa,例如可以是150mpa、160mpa、170mpa、180mpa、190mpa或200mpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50、优选地,步骤(3)所述热等静压的保温保压时间为6-9h,例如可以是6h、6.5h、7h、7.5h、8h、8.5h或9h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

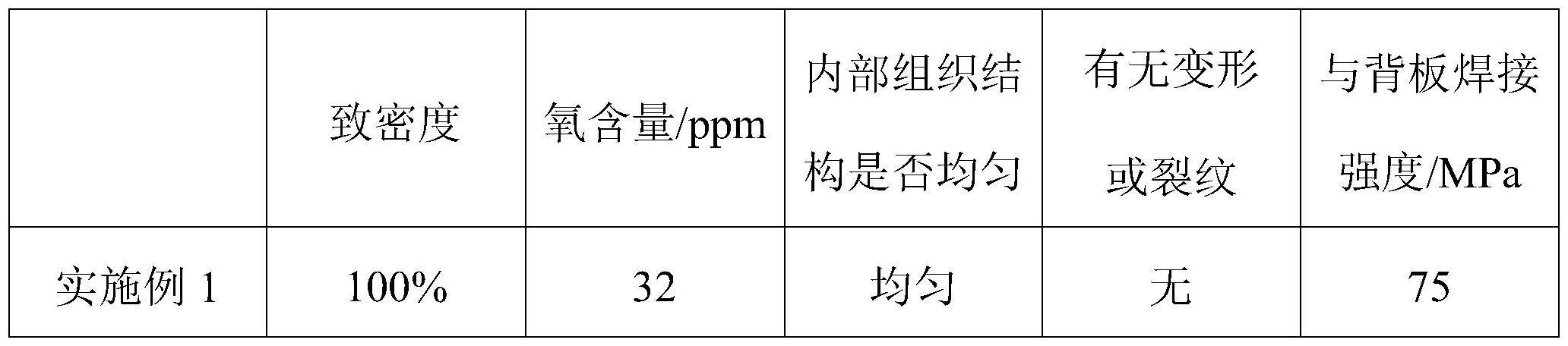

51、第二方面,本发明提供了一种钨钛合金管靶,所述钨钛合金管靶采用权利要求第一方面所述制备方法制得。

52、作为本发明优选的技术方案,所述钨钛合金管靶的致密度≥99.9%。

53、优选地,所述钨钛合金管靶的氧含量≤50ppm,例如可以是25μm、27μm、29μm、30μm、32μm、34μm、36μm、38μm、40μm、42μm或45μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

54、第三方面,本发明提供了第二方面所述的钨钛合金管靶的应用,所述钨钛合金管靶用于太阳能领域。

55、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

56、相对于现有技术,本发明具有以下有益效果:

57、(1)本发明所述制备方法先进行冷压成型,再烧结致密,之后在包套中进行热等静压,可以改善成型过程中变形量大的问题;

58、(2)本发明内包套作为背管,在内包套上加工螺纹,增加了接触面积,提高wti与背板的焊接结合率;同时可有效改善异种材料的热膨胀系数相差大的问题,避免在hip过程中因应力集中导致开裂的问题;

59、(3)本发明所述制备方法搭配合理的工艺参数,制得的钨钛合金管靶致密度可达100%,内部组织结构均匀,氧含量低至50ppm以下,成材率达到99%以上,能够满足太阳能用的技术要求。

- 还没有人留言评论。精彩留言会获得点赞!