风电叶片拉挤板大梁的制造方法和拉挤板大梁结构与流程

本发明涉及风力发电,更具体地,涉及一种风电叶片拉挤板大梁的制造方法和拉挤板大梁结构。

背景技术:

1、为提高风力发电机组的发电效率,风力发电机组叶片越来越长。不断增长的风电叶片,使风电叶片越来越重,造成风机整体的成本较高。同时,叶片重量的增加带来叶片和整机所受的载荷的增加,风机的安全系数进一步减低。拉挤板大梁成型工艺能有效提高叶片的拉伸模量,提高叶片整体刚度,对叶片减重有显著效果。目前国内外中大型叶片广泛将纤维增强拉挤板大梁应用风电叶片的生产中,尤其的,特大型叶片逐步采用碳纤维增强拉挤板大梁制备风电叶片。因此,如何有效利用拉挤板大梁,充分发挥拉挤板大梁结构的优势,采取一系列措施避免其弊端显得尤为重要。

2、目前拉挤板大梁风电叶片结构逐渐应用起来,但应用时间并不长,积累经验仍不足够,现有技术采用直线型玻纤拉挤板,通过将一块块玻纤拉挤板组装成大梁形式,主要通过两种方式应用在叶片上:第一种方式,在大梁模具内采用真空导入模塑成型工艺将零散的拉挤板灌注成大梁部件,再将大梁灌注至壳体内。第二种方式,直接将零散的拉挤板灌注至风电叶片的壳体中。存在以下几个缺点:

3、1、现有技术采用直线型玻纤拉挤板,拉挤板的厚度一般在3-10mm,板材的宽度一般在50-250mm。风电叶片在展向上存在一定的弧度,而拉挤板为直板,通过压弯跟叶片型面贴合。

4、2、现有拉挤板均为等截面的结构形式,拉挤板为ud布层,组成拉挤板大梁后,在大梁两侧为夹芯材料,两种材料模量和强度差异较大。两种材料接触处的刚度突变较大,导致应力集中。

5、3、现有拉挤板厚度为3-10mm,而普通玻璃纤维布层或碳纤维布层的厚度一般小于1mm。因此在叶片设计过程中,拉挤板的展向位置变化将导致刚度变化较多,尤其在叶片的叶尖部分,叶片所需刚度小,普通玻璃纤维布层或碳纤维布层由于厚度低可以精确调整,但拉挤板展向稍微调整将导致刚度变化明显。目前行业内主要采用普通玻璃纤维布层/碳纤维布层与拉挤板结合的方式进行设计,而布层的模量较拉挤板低,不能充分利用玻纤拉挤板的特点进行减重。

6、专利号为201821041424.2,专利名称为风电叶片板材及风电叶片的实用新型专利,风电叶片包括主承力结构件和叶片壳体。同时,本专利采用了拉挤板。该专利考虑了截面所在圆弦向曲率半径,解决了弦向不贴合的情况。该方法仅考虑了弦向的型面贴合,未提出展向的型面不贴合的方法;也没有解决以上第2点提出的弦向不同材料过渡存在应力集中的问题;也没有解决以上第3点提出的展向拉挤板厚度变化的问题。

7、申请号为202010068288.1,专利名称为一种用于风电叶片的承载结构件及其制备方法的发明专利,其由若干布置完全相同的拉挤板层堆叠形成,两侧边缘对齐。没有解决以上第2点提出的弦向不同材料过渡存在应力集中的问题;也没有解决以上第3点提出的展向拉挤板厚度变化的问题。

8、专利号为201920888557.1,专利名称为一种防风电叶片拉挤板边缘断裂结构的的实用新型专利,对拉挤板生产细节进行了详细设计。拉挤板倒角边缘较薄易受外力开裂部位因通过喷涂或手涂拉挤板倒角保护层而得到改善,不仅可防止板材边缘较薄部位断裂而造成板材性能损失,而且能保持成型板材原有的性能。但是未提及风电叶片拉挤大梁结构。

9、专利号为201480076101.5,专利名称为风轮机叶片的进入中国国家阶段的pct发明专利,论述了一种制作细长风轮机叶片的方法。所述风轮机叶片沿翼展方向在根端与梢端之间纵向延伸,从而基本防止在所述灌注过程中形成分隔段。相似的具有细长的拉挤板应用于风电叶片。该专利采用结构形式主要从工艺角度论述了不同结构形式利于树脂的流动,没有涉及以上1、2、3点指出的问题。

10、专利号为201520992255.0,专利名称为转子叶片构件和转子叶片的实用新型专利,该专利公开了用于具有互锁边缘的风力涡轮机的转子叶片构件和用于制造其的方法。在本公开的一方面中,转子叶片构件包括布置在一个或更多个层中的多个拉挤成型件部件。相似的具有拉挤板和风电叶片。但没有涉及类似本发明大梁的结构。

11、专利号为201210304497.7,专利名称为大型风电叶片混杂复合材料翼梁的制备方法的发明专利,该专利公开了大尺寸复合材料结构件的成型方法,也没有涉及以上第2点提出的弦向不同材料过渡存在应力集中的问题;也没有涉及以上第3点提出的展向拉挤板厚度变化的问题。

12、综上所述,现有技术均没有解决以上三点提出的拉挤板在实际利用过程中拉挤板与叶片壳体不贴合,等截面的结构弦向两侧刚度突变,拉挤板在叶片设计上不便于调整所带来的技术问题。

技术实现思路

1、本发明要解决的技术问题是针对拉挤板在实际利用过程中拉挤板与叶片壳体不贴合,等截面的结构弦向两侧刚度突变,拉挤板在叶片设计上不便于调整所带来的技术问题,提供一种风电叶片拉挤板大梁的制造方法和拉挤板大梁结构。

2、本发明的上述目的通过以下技术方案予以实现:

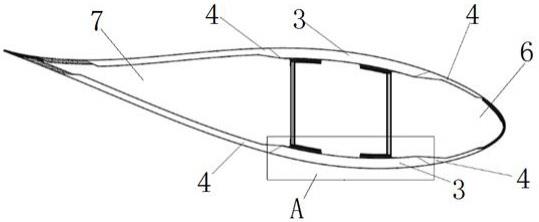

3、一种风电叶片拉挤板大梁的制造方法,通过使至少一块拉挤板在展向方向或弦向方向缩短,来使大梁需要减薄的位置拉挤板层数减少,从而实现大梁厚度的调整;其中缩短了的拉挤板的端部为逐渐过渡的斜面。

4、现有的灌注大梁玻璃纤维布层每层厚度较薄,厚度一般小于1mm以下;而拉挤板的厚度至少在3mm以上,拉挤板大梁由多层拉挤板堆叠而成,因此拉挤板在叶片设计上不便于调整,比较容易造成设计冗余或者性能不足。本发明对多层拉挤板中的一层或一层以上进行缩短,并且缩短了的拉挤板与未缩短的拉挤板采用斜面逐渐过渡,从而实现大梁厚度的调整。

5、进一步地,在叶尖位置,沿着叶根到叶尖的展向方向,对大梁进行切割处理,使拉挤板在展向方向缩短,来使大梁拉挤板在叶尖位置的层数逐渐减少,从而实现大梁在叶尖处的厚度调整;其中叶尖部分缩短了的拉挤板的端部为逐渐向叶尖方向过渡的斜面。

6、由于风电叶片叶尖所受载荷较小,因此叶尖部位需要的拉挤大梁的厚度较薄。现有的灌注大梁玻璃纤维布层每层厚度较薄,厚度一般小于1mm以下;而拉挤的厚度至少在3mm以上,因此拉挤板在叶片设计上不便于调整,比较容易造成设计冗余或者性能不足,在风电叶片叶尖所需大梁厚度较薄的地方,表现更为明显;此外,叶尖大梁的强度和刚度要求较小,在稳定性屈曲工况下,需要增加大梁的厚度。为解决上述两种问题,本发明采用切割的方式,将叶尖大梁的拉挤板进行切割,使在叶尖区域拉挤大梁在展向方向缩短(窄),使拉挤板在叶尖区域逐渐减薄,实现大梁在叶尖处的厚度调整。

7、更进一步地,使大梁拉挤板在叶尖位置的层数逐渐减少是指:叶尖大梁在叶片前缘方向的拉挤板层数逐渐减少,或在叶片后缘方向的拉挤板层数逐渐减少,或在大梁前缘和后缘方向的拉挤板层数分别逐渐减少。

8、具体是沿着叶根到叶尖的展向方向将拉挤板进行切割,切割的可为后缘方向的大梁、前缘方向的大梁、前缘和后缘方向的大梁同时切割,切割后,拉挤板在展向方向上缩短,即切割位置到叶尖位置拉挤板的层数减少,从而使叶尖大梁的厚度变薄。切割了的拉挤板逐渐过渡到未切割的拉挤板(即叶尖部分层数逐渐减少的拉挤板的端部为斜面),避免应力集中。以4块拉挤板组成大梁为例,可在前缘缩短2块拉挤板,或在后缘缩短2块拉挤板,也可以在大梁前后缘各缩短1块拉挤板。具体缩短多少块拉挤板、每块拉挤板缩短多少根据叶尖处翼型的宽度决定,以保证大梁与前后缘不干涉为宜。

9、更进一步地,沿着叶根到叶尖的展向方向切割的切割角度为30°~60°之间。

10、进一步地,对拉挤板大梁弦向上、大梁与夹心材料相接处进行斜面切割处理。

11、更进一步地,大梁与夹芯材料的相接处的斜面为沿夹芯材料方向逐渐变薄的倒角。

12、更进一步地,斜面向大梁方向的倾斜角度在20°~70°之间。

13、大梁结构旁一般由夹芯材料组成,夹芯材料与大梁所用ud纤维增强材料模量上和强度上具有较大的差异。本发明提出拉挤板大梁结构在弦向上(即前后缘两侧)进行斜面切割处理,仅对两侧的拉挤板进行切割,优选切割角度在20°到70°之间,切割的拉挤板组装成类似梯形的大梁结构。弦向上类似梯形的大梁结构使拉挤板大梁在厚度上逐渐过渡,保证两种材料接触面上具有均匀平滑的应力过渡。切割后的大梁与夹芯材料之间存在的高度差,可通过夹芯材料进行倒角过渡。同时该类似梯形的大梁结构比现有技术的矩形大梁结构具有更高的惯性矩,能达到更高的抗弯刚度;在相同的抗弯刚度下类似梯形的大梁结构比矩形大梁具有更轻的重量,可达到轻量化的目的。

14、进一步地,根据叶片ps面和ss面翼型弯曲弧度制备拉挤板弯曲模具,通过拉挤成型工艺制备出拉挤板,根据叶片设计值在展向上裁剪所需长度的拉挤板。

15、进一步地,将拉挤板收卷至切割打磨设备上,在拉挤板的叶根和叶尖处进行打磨处理,打磨倒角范围为1:40~1:200。

16、拉挤板通过控制展向的长度来调节不同截面位置的刚度需求,同样的,为保证刚度的均匀过渡,在拉挤板的叶根和叶尖位置进行倒角。

17、进一步地,将拉挤板垒垛在拉挤板拼接平台上,在拉挤板之间采用低密度双轴布或连续粘;最后使用捆绑带对拉挤板进行捆扎处理;使用行架及吊具将捆绑的拉挤板大梁吊至叶片壳体中进行生产制造。

18、本发明还提供一种拉挤板大梁结构,包括以上所述的风电叶片拉挤板大梁的制造方法制造而成的拉挤板大梁。

19、本发明具有以下有益效果:

20、本发明制备拉挤板弯曲模具,通过拉挤成型工艺直接制备出具有弧度的拉挤板,有效的减小现有技术平直拉挤板材大梁结构带来的预应力的问题,提升风电叶片的性能。

21、本发明对大梁弦向上、大梁与夹芯材料相接处进行斜面切割处理,使两种材料接触面上具有均匀平滑的应力过渡,能够很好解决大梁边缘应力集中的问题,提升了风电叶片的安全系数。

22、本发明在叶尖位置,沿着叶根到叶尖的展向方向,对大梁进行切割处理,使拉挤板缩短,即使叶尖位置的拉挤板层数逐渐减少,形成的结构有效解决了拉挤板材厚度较厚设计上不便于调整的问题。同时,提高了拉挤大梁的截面刚度,能够有效降低风电叶片的重量,降低风电叶片成本。

- 还没有人留言评论。精彩留言会获得点赞!