一种注塑机模板轻量化结构的制作方法

本发明涉及塑料注射成型机领域,特别是涉及一种注塑机模板结构。

背景技术:

1、注塑机模板是注塑机中最重要的零件之一,其用于注塑成型产品的模具安装,这就要求模板具有足够的强度来满足模板在高压锁模时,模板的变形量要小于所安装模具变形量的许可值,否则会影响注塑成型产品的精度从而形成残次品,造成生产的浪费,成本的提高。

2、现有的注塑机模板为了有足够的强度一般采用传统米字型结构或箱式结构,模板重量相对较重,并且模板的应力相对较集中,这样会影响注塑机模板的使用寿命。

3、为了进一步降低模板的重量,提高模板的强度,并满足国家节能减排的要求,现有的注塑机模板有待进一步改进和提升的地方。

技术实现思路

1、本发明所要解决的技术问题是提供一种注塑机模板结构,能显著的降低传统米字型模板和箱式模板结构的重量,并能提高模板的强度,方便吊装,模具的使用寿命相应得到提高等特点。

2、为了达到上述的目的,本发明采用的技术方案如下:

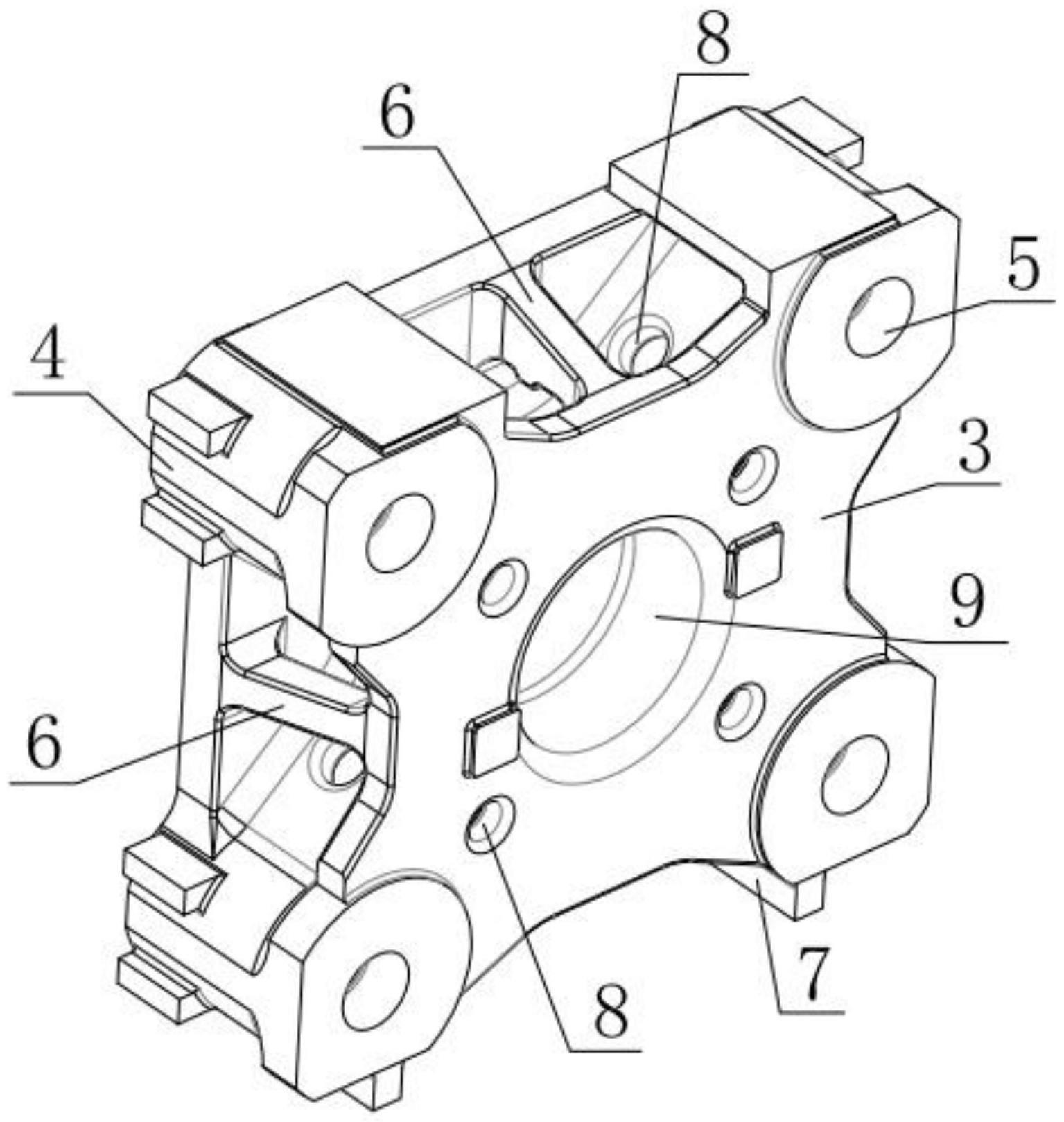

3、一种注塑机模板结构,其特征在于:包括依次堆叠的模板前板、模板加强筋、模板后板和拉杆座,所述模板前板、模板加强筋、模板后板之间形成若干沿所述模板中心对称分布的型腔,所述模板加强筋与拉杆座通过双筋连接并形成镂空的型腔与拉杆孔相连,所述模板前板、模板加强筋、模板后板的中心设有中心孔(料筒进入孔或中顶针孔);所述型腔远离所述模板中心的一侧与外界环境连通。

4、所述的注塑机模板,其模板加强筋通过双筋与拉杆座相连并形成镂空的型腔与拉杆孔相通,并与外界环境连通。

5、所述的注塑机模板,其模板加强筋设置有多个贯通的铸造孔。

6、所述的注塑机模板,其模板后板设置有多个贯通的铸造孔,模板前板无铸造孔。

7、所述的注塑机模板,包括模板底脚,其模板底脚位于模板的底部。

8、所述的注塑机模板,还包括吊装筋,其吊装筋布置在模板前板和模板后板的上、下、左、右处,根据中心孔对称设置,并形成比较大的空腔与外界环境相连。

9、有益效果:

10、本发明提供了一种注塑机模板轻量化结构,吊装筋与模板前板和模板后板连接,有更大的型腔,方便吊装时钢丝绳的穿入,节约了吊装时间,减轻了模板重量;模板加强筋通过双筋与拉座相连,使模板受力更均匀,模具的使用寿命也能得到提高;模板加强筋通过双筋与拉杆座连接时拉杆座不做成传统圆环状的实心结构,而是模板加强筋通过双筋与拉杆座连接的中间部位做成镂空结构,与拉杆孔相连形成大的型腔,减轻模板重量;模板上布置有多个铸造孔,方便砂芯固定,同时方便清砂,也减轻了模板重量。

技术特征:

1.一种注塑机模板结构,其特征在于,包括依次堆叠的模板前板、模板加强筋、模板后板和拉杆座。所述模板前板、模板加强筋、模板后板之间形成若干沿模板中心对称分布的型腔;模板加强筋与拉杆座通过双筋连接并形成镂空的型腔与拉杆孔相连;所述模板前板、模板加强筋、模板后板的中心设有中心孔(料筒进入孔或中顶针孔);所述型腔远离所述模板中心的一侧与外界环境连通。

2.根据权利要求1所述的注塑机模板,其特征在于,所述模板加强筋通过双筋与拉杆座相连并形成镂空的型腔与拉杆孔相通,并与外界环境连通。

3.根据权利要求1所述的注塑机模板,其特征在于,所述模板加强筋设置有多个贯通的铸造孔。

4.根据权利要求1所述的注塑机模板,其特征在于,所述模板后板设置有多个贯通的铸造孔,模板前板无铸造孔。

5.根据权利要求1所述的注塑机模板,其特征在于,还包括模板底脚,所述模板底脚位于模板的底部。

6.根据权利要求1所述的注塑机模板,其特征在于,还包括吊装筋,所述吊装筋布置在模板前板和模板后板的上、下、左、右处,根据中心孔对称设置,并形成比较大的空腔与外界环境相连。

技术总结

本发明涉及一种注塑机模板结构,属于塑料注射成型机领域,包括模板前板、模板加强筋、模板后板和拉杆座。所述模板前板、模板加强筋、模板后板之间形成若干沿模板中心对称分布的型腔;模板加强筋与拉杆座通过双筋连接并形成镂空的型腔与拉杆孔相连。本发明具有结构简单,能够有效降低传统米字型模板的重量,节约成本;并且使注塑机模板各部位受力更均匀,能有效提高模板的强度;模具的使用寿命也能得到提高。

技术研发人员:龚建康,王旭,王朝华,娄新,詹亮焜,孙玉红

受保护的技术使用者:浙江旭昌昇装备科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!