一种复合密封垫圈的成型模具的制作方法

本发明涉及密封件成型模具,具体涉及一种复合密封垫圈的成型模具。

背景技术:

1、复合垫圈由增强结构物(橡胶)和基体材料(金属)组成的,橡胶主要起减振、形变作用,金属主要起传递载荷和均衡载荷的作用。cn208900715u公开了一种密封复合垫圈,包括垫圈本体,垫圈本体包括金属基体和非金属密封体,金属基体为圆柱体,内嵌有台阶式通孔;非金属密封体为圆柱体,中间设置有凸出台阶式通孔体;非金属密封体的台阶式通孔的凸出孔外壁与金属基体台阶式通孔中的上部孔内壁紧密配合。

2、复合密封垫圈一般采用硫化机压注成型,图1为现有复合密封垫圈模具的结构示意图,包括带注胶塞上模12、带注胶缸中模13和下模14,带注胶缸中模13与下模14之间形成型腔9,带注胶塞上模12与带注胶缸中模13之间、带注胶缸中模13内、带注胶缸中模13与下模14之间设有与型腔9连通的注胶流道15、16、17。为了保证注胶效果和操作的流畅实用性,以及模具具有足够的强度和使用寿命,注胶流道的长度、截面尺寸较大。具体的,为了在硫化成型后将带注胶塞上模12与带注胶缸中模13之间的胶料顺利揭下,注胶流道15的厚度不能过小,否则在揭下的过程中胶料会破裂,需要多次揭下,导致操作效率低下;为了保证带注胶缸中模13具有足够的刚度以防止其在硫化加压过程中变形,带注胶缸中模13需要有足够的厚度,这就导致注胶流道16的较长;为了防止注胶流道中的胶料因高温而凝固过快,致使胶料无法充满型腔9,注胶流道15、16、17中的截面尺寸不能过小。

3、现有的压注模具在密封行业已经生产使用了几十年,在复合密封垫圈的生产过程中,绝大部分胶料要消耗在胶料流道中,无法有效转化成产品。具统计,采用现有的模具,平均每一件复合密封垫圈,胶料的有效使用量仅为原预成型胶坯的15%左右,其余的85%胶料都白白浪费掉了,导致产品生产成本高。

技术实现思路

1、本发明的目的在于提供一种复合密封垫圈的成型模具,采用直接模压成型的模具装置结构,取消了占用大量胶料资源的流道,在保证复合密封垫圈产品品质的前提下,提高经济效益。

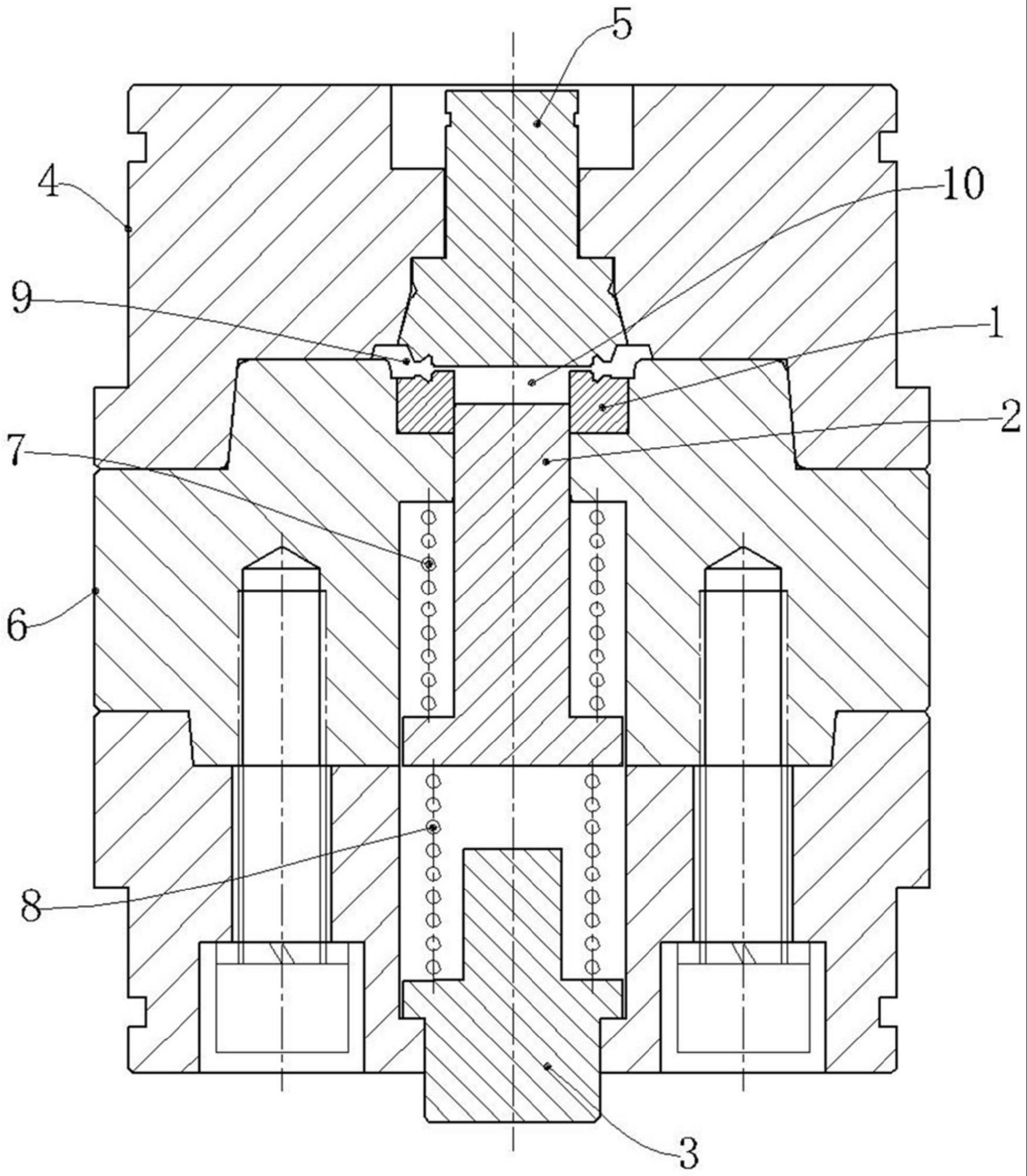

2、为实现上述目的,本发明采用了以下技术方案:一种复合密封垫圈的成型模具,包括上模机构和下模机构;所述上模机构包括上模和上模芯,所述上模芯设置于上模的内部;所述下模机构包括下模、第一下模芯、第二下模芯和第三下模芯,所述第一下模芯、第二下模芯和第三下模芯均设置于下模的内部,所述第一下模芯固定安装在下模的顶端,所述第二下模芯和第三下模芯均能够相对于下模竖直滑动,所述第二下模芯位于第三下模芯的上方;所述第二下模芯与下模之间设有第一弹簧,所述第一弹簧对第二下模芯的作用力竖直向下;所述第二下模芯与第三下模芯之间设有第二弹簧,所述第二弹簧对第二下模芯的作用力竖直向上;所述第二下模芯的外圆面与第一下模芯的内圆面滑动配合;所述上模、上模芯、下模和第一下模芯共同围成型腔,所述上模芯、第一下模芯和第二下模芯共同围成余料腔,所述余料腔与型腔连通。

3、本发明复合密封垫圈的成型模具的工作过程如下:

4、s1、上模机构与下模机构开模,通过工装将金属环(金属基体)摆放到型腔中;

5、s2、通过漏板工装将胶料放置于余料腔中,为了避免缺胶造成废品,摆放的胶料单耗会稍大于有效使用量;

6、s3、硫化合模,通过硫化机对第三下模芯施压,第三下模芯通过第二弹簧对第二下模芯施加向上的作用力,第二下模芯利用活塞原理挤压胶料,使胶料进入型腔,多余的胶料可借助第一弹簧的弹力,使第二下模芯在保证一定反力的前提下向下轻微移动,为胶料开辟退让空间,避免产品溢胶的发生;通过硫化机事先设定好的温度、压力、时间,胶料硫化成型;

7、s4、硫化结束后,上模机构与下模机构分离,取下产品(可使用小型工装);借助第一弹簧的弹力,第二下模芯克服余料腔内胶料的阻滞作用,顺利复位。一个硫化循环完成。

8、相对于现有技术,本发明复合密封垫圈的成型模具的有益效果为:(1)本发明摒弃原压注结构,采用直接模压成型的模具装置结构,取消了占用大量胶料资源的流道,仅在余料腔中存在少量的胶料浪费。因此,本发明复合密封垫圈的成型模具与现有的压注模具相比,生产同一件产品,可节约大量的胶料,经济效益巨大。(2)在硫化成型过程中,第一弹簧和第二弹簧协同作用,第一弹簧和第二弹簧有效平衡硫化压力,既能保证型腔的合模力,使胶料填充满整个型腔,避免缺胶,又能吸收型腔里多余橡胶产生的反力,防止多余的胶料越过金属环而造成“溢胶”,形成废品。因此,本发明复合密封垫圈的成型模具在保证生产性基本不变的前提下,仅需增加模具装置的加工投入,其余各生产工艺环节基本不变,即可得到相同品质的复合密封垫圈产品。(3)上模芯和第一下模芯均是对金属环施加压力的部位,更易磨损。本发明中上模、第一下模芯单独制造并分别与上模、下模装配成型,当上模芯、第一下模芯磨损后易于更换,而且,可对上模芯、第一下模芯单独进行淬火处理,避免了大板模整体淬火引发的模具变形。(4)本发明复合密封垫圈的成型模具采用两开模结构,比现有的复合密封垫圈模具少一层,更有利于搭配不同规格的硫化设备。

9、进一步地,所述第二弹簧的力值大于第一弹簧的力值。

10、进一步地,所述上模芯、第一下模芯、第二下模芯和第三下模芯的材质为cr12mov。

11、进一步地,所述上模芯能够相对上模竖直滑动。

12、进一步地,所述上模芯和第一下模芯均淬火处理。

技术特征:

1.一种复合密封垫圈的成型模具,其特征在于:包括上模机构和下模机构;所述上模机构包括上模(4)和上模芯(5),所述上模芯(5)设置于上模(4)的内部;所述下模机构包括下模(6)、第一下模芯(1)、第二下模芯(2)和第三下模芯(3),所述第一下模芯(1)、第二下模芯(2)和第三下模芯(3)均设置于下模(6)的内部,所述第一下模芯(1)固定安装在下模(6)的顶端,所述第二下模芯(2)和第三下模芯(3)均能够相对于下模(6)竖直滑动,所述第二下模芯(2)位于第三下模芯(3)的上方;所述第二下模芯(2)与下模(6)之间设有第一弹簧(7),所述第一弹簧(7)对第二下模芯(2)的作用力竖直向下;所述第二下模芯(2)与第三下模芯(3)之间设有第二弹簧(8),所述第二弹簧(8)对第二下模芯(2)的作用力竖直向上;所述第二下模芯(2)的外圆面与第一下模芯(1)的内圆面滑动配合;所述上模(4)、上模芯(5)、下模(6)和第一下模芯(1)共同围成型腔(9),所述上模芯(5)、第一下模芯(1)和第二下模芯(2)共同围成余料腔(10),所述余料腔(10)与型腔(9)连通。

2.如权利要求1所述的复合密封垫圈的成型模具,其特征在于,所述第二弹簧(8)的力值大于第一弹簧(7)的力值。

3.如权利要求1所述的复合密封垫圈的成型模具,其特征在于,所述上模芯(5)、第一下模芯(1)、第二下模芯(2)和第三下模芯(3)的材质为cr12mov。

4.如权利要求1~3任一所述的复合密封垫圈的成型模具,其特征在于,所述上模芯(5)能够相对上模(4)竖直滑动。

5.如权利要求1~3任一所述的复合密封垫圈的成型模具,其特征在于,所述上模芯(5)和第一下模芯(1)均淬火处理。

技术总结

本发明涉及密封件成型模具技术领域,具体涉及一种复合密封垫圈的成型模具,包括上模机构和下模机构;所述上模机构包括上模和上模芯;所述下模机构包括下模、第一下模芯、第二下模芯和第三下模芯,所述第二下模芯和第三下模芯均能够相对于下模竖直滑动;所述第二下模芯与下模之间设有第一弹簧;所述第二下模芯与第三下模芯之间设有第二弹簧;所述上模、上模芯、下模和第一下模芯共同围成型腔,所述上模芯、第一下模芯和第二下模芯共同围成余料腔,所述余料腔与型腔连通。本发明复合密封垫圈的成型模具采用直接模压成型的模具装置结构,取消了占用大量胶料资源的流道,在保证复合密封垫圈产品品质的前提下,提高经济效益。

技术研发人员:王新伟,韩志刚

受保护的技术使用者:青岛睿智森油封有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!