一种仿生复合材料及其制备方法

本发明涉及材料制备领域,具体而言,本发明涉及一种仿生复合材料及其制备方法。

背景技术:

1、材料作为开发设计机械装备的先导技术之一,对推动机械装备的高质量发展具有重要的意义。在众多新型工程材料中,复合材料具有重量轻、强度高、易加工和耐候性好等优点,受到现代工程领域的广泛青睐,在航空航天、交通运输、国防军事等领域具有广阔的应用前景。复合材料是指将纤维、颗粒、晶须等增强相材料填充于树脂、陶瓷、金属等基体材料中制备出的一类材料,其可以发挥各种材料的优点,克服单一材料的缺陷,扩大材料的应用范围。然而,复合材料的基质材料(树脂、陶瓷、金属)和增强相材料(纤维、颗粒、晶须)存在难被生物降解或降解缓慢、污染环境的问题,不利于保护环境。复合材料的内部微观结构是决定其力学性能的关键因素,目前的人造复合材料的内部结构形式单一,制约材料力学性能的进一步提升。

2、自然界中的生物材料与环境友好共生,可以被微生物降解,这与它们的组分有关,生物材料中的天然组分是其可以被微生物降解的关键。自然界中的生物在有限的材料组分下表现出优异的力学性能,这与生物材料内部的微观结构有关,如纤维螺旋层状排布结构,这是一种广泛存在于鱼鳞、蟹壳、虾钳等生物材料中的微观结构,其通过纤维拉伸、滑移、扭转与断裂等机制实现材料的高强韧特性。上述现象对新型高性能环保复合材料的制备具有重要借鉴意义,但是现阶段关于复合材料仿生制备的研究还很欠缺,亟需开发出更高效实用的仿生复合材料的制备工艺。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:复合材料的内部微观结构是决定其力学性能的关键因素,然而目前的人造复合材料的内部结构形式单一,制约材料力学性能的进一步提升,且存在不易降解等问题。自然界中生物材料的组分以及独特微观结构可为可降解、高性能的仿生复合材料提供新思路,但是现阶段关于复合材料仿生制备的研究还很欠缺。

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种仿生复合材料及其制备方法,选用生物可降解基质材料,易被微生物降解,利于保护环境,采用拉伸诱导取向和层层铺排结合的方式实现增强材料在基质材料中规则排布,提升了复合材料的力学性能,制备得到增强材料螺旋层状排列的仿生复合材料。

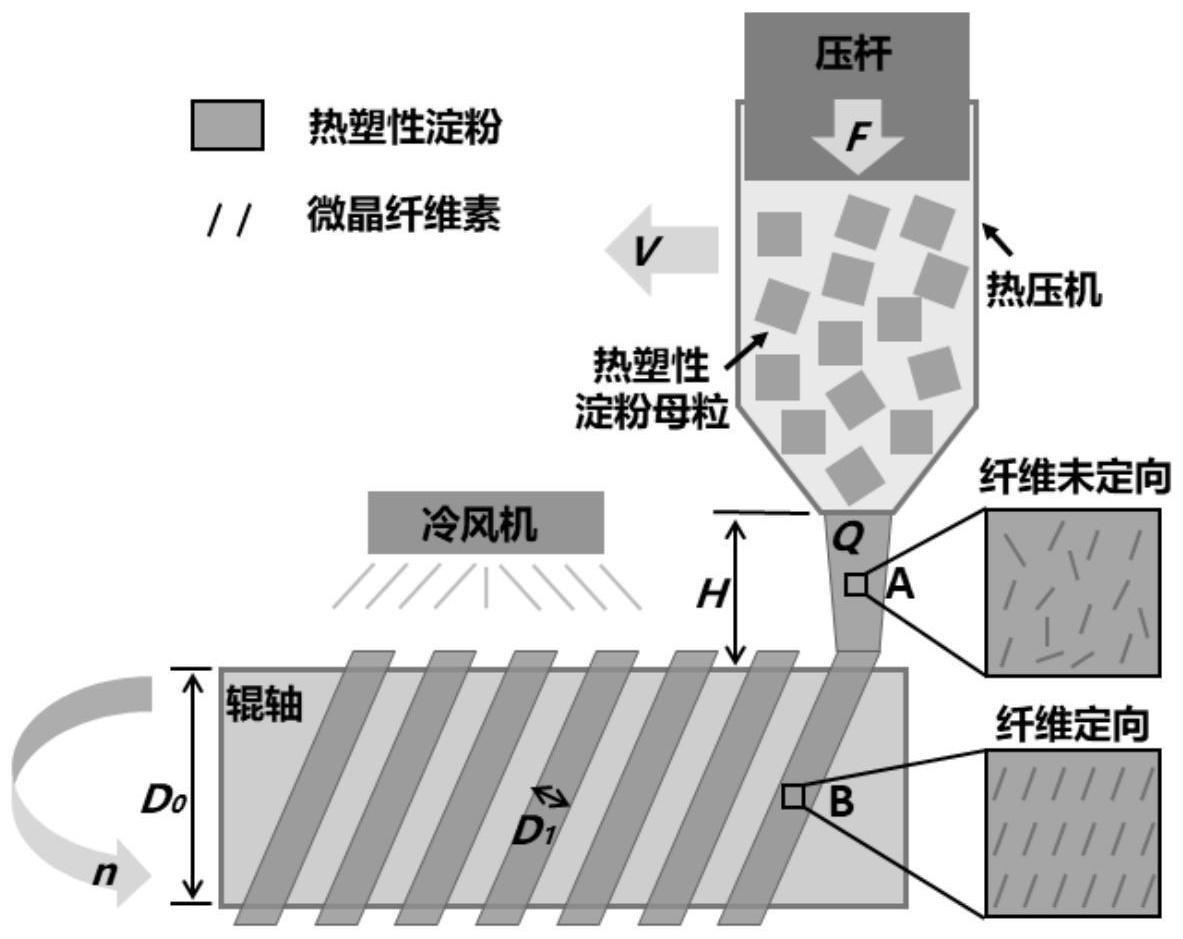

3、本发明实施例的一种仿生复合材料的制备方法,包括以下步骤:

4、(1)将生物可降解基质材料、增强材料、增塑剂混合,然后放入挤出机中,挤出得到热塑性母粒;

5、(2)将所述热塑性母粒置于热压机中,熔融;

6、(3)将辊轴置于所述热压机喷头的下方,所述辊轴旋转运动,从所述热压机的喷头挤出熔融的热塑性材料,使挤出的所述热塑性材料的头部粘附在所述辊轴上,尾部置于所述热压机喷嘴内部,在所述辊轴的旋转带动下,熔融的热塑性材料被拉伸成热塑性材料丝,缠绕在所述辊轴上;所述热压机沿着所述辊轴的轴向做匀速运动,使得所述热塑性材料丝在所述辊轴上均匀分布,得到热塑性材料层;

7、(4)对所述热塑性材料层进行固化处理;

8、(5)重复步骤(3)和(4),通过所述热压机的往复运动,在所述辊轴上铺排多层重叠的热塑性材料层,其中,每层热塑性材料层中的增强材料取向一致;

9、(6)将多层热塑性材料层从所述辊轴上取下,进行热压,得到仿生复合材料。

10、本发明实施例的仿生复合材料的制备方法带来的优点和技术效果:仿生复合材料的基质选用生物可降解基质材料,易被微生物降解,利于保护环境。基于自然界中鱼鳞、蟹壳、虾钳等生物材料中常见的内部纤维螺旋层状排布结构可以提升复合材料力学性能的原理,本发明采用拉伸诱导取向和层层铺排的方式实现增强材料在生物可降解基质中的定向排布。从热压机中挤出的热塑性材料中增强材料是无序排列的,在拉伸过程中,在热塑性材料内部剪切流场的作用下,增强材料实现定向排布,而热塑性材料则在拉力的作用下形成丝并缠绕在辊轴上。热压机可移动地设置在辊轴的上方,热压机在辊轴上方沿着辊轴的轴向做匀速运动,避免热塑性材料丝在辊轴上单一位置上堆积,实现热塑性材料在辊轴上均匀分布,并通过热压机的往复移动实现了热塑性材料的层层铺排。然后将多层热塑性材料层从所述辊轴上取下,进行热压,提升相邻层间的结合力,得到拉伸诱导取向仿生复合材料。

11、本发明实施例中,将生物材料可降解、高性能的特性协同映射到人工复合材料中,映射生物材料的特殊微观结构,制备得到内部增强材料螺旋层状排布的可降解的仿生环保复合材料,提升了复合材料的力学性能。本发明制备过程中,拉伸诱导与层层铺排工艺相结合,快速高效,易于规模化生产。本发明制备得到的复合材料经济环保、性能优异,在食品包装、运输管道、农业薄膜等领域具有广阔的应用前景和巨大的经济效益。

12、在一些实施例中,所述步骤(1)中,所述生物可降解基质材料包括淀粉、蛋白质、聚乳酸中的至少一种;优选地,所述淀粉包括玉米淀粉、马铃薯淀粉、小麦淀粉中的至少一种;

13、和/或,所述增强材料包括微晶纤维素;所述微晶纤维素来源于木材、棉花、亚麻中的至少一种;优选地,所述微晶纤维素的长径比大于5;

14、和/或,所述增塑剂包括甘油、环氧油酸酯、糖基聚酯中的至少一种;

15、和/或,所述生物可降解基质材料、增塑剂、增强材料的质量比为1:0.35-0.45:0.05-0.1;

16、和/或,所述步骤(1)中,还添加水,将生物可降解基质材料、水、增强材料、增塑剂混合,然后放入挤出机中,挤出得到热塑性母粒;所述生物可降解基质材料、水、增塑剂、增强材料的质量比为1:0.6-0.8:0.35-0.45:0.05-0.1;

17、和/或,所述增强材料在混合前先进行烘干处理;

18、和/或,所述增强材料的含水率在5%以下。

19、在一些实施例中,所述步骤(1)中,将生物可降解基质材料、增强材料、增塑剂混合后进行静置,然后再放入挤出机中;所述静置的时间为40-45h;和/或,所述挤出的温度为150-180℃;所述挤出机的挤压速度为5-15rpm。

20、在一些实施例中,所述步骤(2)中,所述热压机的内部温度为140-180℃。

21、在一些实施例中,所述步骤(3)中,所述热压机内部的压杆下压,将熔融的热塑性材料从热压机的喷头挤出,所述压杆下压的压力大小为f,热压机喷头处熔融的热塑性材料的单位时间挤出量为q,f与q的关系如下:

22、q∝c1f (1)

23、其中,c1为与热压机内壁和喷嘴的界面面积相关的常数。

24、在一些实施例中,所述步骤(3)中,热压机喷头处熔融的热塑性材料的单位时间挤出量为q,所述辊轴的直径为d0,辊轴的转速为n,辊轴的线速度为v1,在辊轴的旋转带动下,熔融的热塑性材料被拉伸成直径为d1的热塑性材料丝,热压机喷头与辊轴之间的高度差为h;

25、q、d0、n与d1的关系如下:

26、q=πd0*n*π(d1/2)2 (2);

27、辊轴上热塑性材料丝的直径d1由h、v1和热塑性材料的力学性能常数c2决定:

28、d1∝c2/hv1(3)。

29、在一些实施例中,所述步骤(4)中,通过强制制冷的方式进行固化;优选地,所述强制制冷采用风冷;所述风冷采用冷风机鼓风。

30、在一些实施例中,所述步骤(5)中,每层热塑性材料层中增强材料与辊轴轴线的夹角为α0,相邻热塑性材料层中的增强材料之间的夹角为α,所述热压机匀速运动的速度为v,α0与v,所述辊轴的转速n相关,公式如下:

31、α0∝v/n (4)。

32、在一些实施例中,所述步骤(6)中,所述热压的温度为100-140℃;和/或,所述热压的压力为0.2-0.3mpa;和/或,所述热压的时间为10-15min。

33、本发明实施例的一种仿生复合材料,采用本发明实施例所述的制备方法制备得到。本发明实施例的仿生复合材料,选用生物可降解基质材料,增强材料在生物可降解基质中螺旋层状排布,映射了生物材料的可降解特性以及特殊微观结构,提升复合材料的力学性能,克服了现有复合材料存在的不易降解、结构单一且不可调控等问题,经济环保、性能优异,应用前景广阔。

- 还没有人留言评论。精彩留言会获得点赞!