由非突出橡胶层生产复合产品的复合成形设备的制作方法

本发明大致涉及由一种或多种橡胶混合物制备的复合产品的生产。更具体地,本发明涉及一种复合成形设备,所述复合成形设备允许刀片通过,以由非突出橡胶层生产复合橡胶产品。

背景技术:

1、在由橡胶混合物制备的产品(包括轮胎)的生产领域中,使用基于橡胶混合物以极薄条带形式制造成型产品的设备。所制造的条带可以非常宽,并且可以直接放置在已知的设备(包括轮胎成型鼓,或“鼓”)上,或者在设备的出口处直接叠加在另一种材料(例如,已经放置在鼓上的一个或多个帘布层或层)上。

2、使用的一种解决方案(由申请人的欧洲专利ep1343624公开)包括在待粘合的产品之间放置非常薄的橡胶产品层(该层有时被称为“连接橡胶”)。参考图1和图2,挤出设备10包括围绕其轴线x-x′旋转的旋转辊(或“辊”)12,所述旋转辊12具有外表面12a。挤出设备10还包括拱顶14,拱顶14具有在横向端(被辊12隐藏)和相对横向端16a之间延伸的壁16,当挤出设备10关闭时,在被辊12隐藏的横向端处限定入口孔,在所述相对横向端16a处限定挤出孔。挤出孔由辊12的外表面12a和挤出板(或“板”)18界定,所述挤出板18朝向拱顶14的相对横向端16a布置。部分地沿周向覆盖辊12的外表面12a的至少一部分的壁16包括内表面16b,内表面16b具有朝向辊12定向并且分离连续扇区16d的突出螺纹16c。因此,辊12和壁16之间界定间隙,所述间隙形成用于塑化形成薄条带的橡胶混合物的腔室。

3、在生产过程中,橡胶混合物经受相当大的应力。参考图2,在挤出设备10的一种使用模式中,相对于拱顶14布置的辊12沿预定方向(参见图2中的箭头a)旋转,所述预定方向取决于挤出设备出口处的条带将要放置其上的基材的行进方向(参见图2中的箭头b)。通过入口孔引入的橡胶混合物将沿着由条带m表示的路径。所引入的橡胶混合物进入壁16的内表面16b和辊12的外表面12a之间限定的间隙e10。橡胶混合物通过突出螺纹16c,在突出螺纹16c处产生显著的剪切力。因此,有时靠近辊的材料持续粘合至辊并绕过突出螺纹,这可能导致由此形成条带中的橡胶颗粒(例如,在突出螺纹不均匀的情况下)。

4、在施加橡胶复合物之后,在辊12上直接切割该过程结束时产生的橡胶层。例如,图3示出由橡胶复合物的组装半成品制成的胎面50的样品的截面图。所示的胎面50包括用于磨损和抓地的层52、成型内衬(或“子层”)54以及用于防止侧面冲击的接缝盖型材(joint-cover profile)56(当然其它类型的组件是已知的)。如果子层54突出,则它可能在外胎的外侧,从而导致轮胎的胎侧在其寿命期间产生裂纹。因此,为了减少突出橡胶层的产生,进行切割的刀片必须从橡胶复合物的下方通过。

5、因此,本发明提出了一种复合成形设备,其确保刀片从橡胶复合物的下方通过,从而获得非突出橡胶层。

技术实现思路

1、本发明涉及一种用于形成成型产品的设备,以由非突出橡胶层生产复合产品,其中,所述设备包括形成基于橡胶混合物的成型产品的挤出设备,所述挤出设备具有旋转辊、允许橡胶混合物流动的入口孔以及沿周向覆盖辊的外表面的至少一部分的拱顶,所述拱顶具有壁,所述壁的内表面上带有朝向辊定向的突出螺纹,从而与辊的表面界定用于塑化橡胶混合物的腔室,在限定产品轮廓的间隙中将橡胶混合物从入口孔朝向挤出孔推动,所述间隙由拱顶的壁和辊的外表面界定,辊包括一对具有相等预定直径的肩部,肩部与拱顶的两个横向端的每一个相对应,入口孔和挤出孔分别位于拱顶的两个横向端处,外凸缘和内凸缘安装在两个肩部上,其特征在于,所述设备包括:

2、-至少一对刀片,其相对于成型产品的边缘在至少一对刀片之间隔开预定距离;

3、-附加辊,其允许设备的刀片从成型产品的下方通过,附加辊具有围绕其轴线旋转的旋转辊并且具有基本上周向的外表面和中心,穿过所述中心限定附加辊的旋转轴线,附加辊在限定附加辊的预定长度的两个相对端之间沿轴向延伸;以及

4、-一个或多个支撑件,其以允许附加辊围绕其旋转轴线旋转的方式支撑附加辊;

5、-刀片切割从设备的挤出设备中离开的产品,以切割出成型产品的精确宽度,从而朝向附加辊引导成型产品,从而由非突出橡胶层以复合形式组装所述成型产品。

6、在设备的一些实施方案中,支撑件与相应的凸缘是一体的,并且附加辊包括可拆卸地固定至支撑件的单独部件。

7、在设备的一些实施方案中,附加辊和支撑件合并为单个部件,使得包含附加辊和支撑件的组件可拆卸地固定至设备的挤出设备。

8、在设备的一些实施方案中,所述设备进一步包括固定装置,所述固定装置将包含附加辊和支撑件的组件固定至设备的挤出设备。

9、在设备的一些实施方案中,附加辊、支撑件以及固定装置中的至少一个部件设置为套件,所述套件包含具有不同参数的部件。

10、本发明还涉及一种由所公开的设备生产的非突出橡胶层形成成型产品的复合产品的方法,包括以下步骤:

11、-通过挤出设备的入口孔将橡胶混合物引入设备的挤出设备的步骤;

12、-将进入的混合物输送到辊的外表面和拱顶的壁的内表面之间的间隙中的步骤,该步骤在辊旋转时由辊执行;

13、-使混合物前进直至设备的挤出设备的挤出孔使得混合物在挤出孔处以成型产品形式从挤出设备中离开的步骤;

14、-朝向辊引导从设备的挤出设备中离开的成型产品的传送步骤;

15、-切割成型产品的步骤,该步骤由刀片执行,其中将成型产品切割成与分隔刀片的间隙相对应的宽度;以及

16、-朝向附加辊传送切割的成型产品的步骤,附加辊将成型产品维持在预定张力下,以接收具有相应宽度的复合产品的一个或多个其它橡胶层。

17、本发明还涉及一种轮胎生产线,包括至少一个具有所公开的设备的设施。

18、在生产线的一些实施方案中,所述设施包括框架,辊安装在所述框架上并通过电机以预定转速旋转。

19、在生产线的一些实施方案中,所述生产线进一步包括至少一个挤出机,其中朝向设备的挤出设备的入口孔引导从挤出机中离开的混合物。

20、在生产线的一些实施方案中,所述生产线进一步包括用于挤出多种橡胶混合物的挤出机和布置在下游的至少两个设备。

21、通过如下详细描述,本发明的其它方面将变得明显。

技术特征:

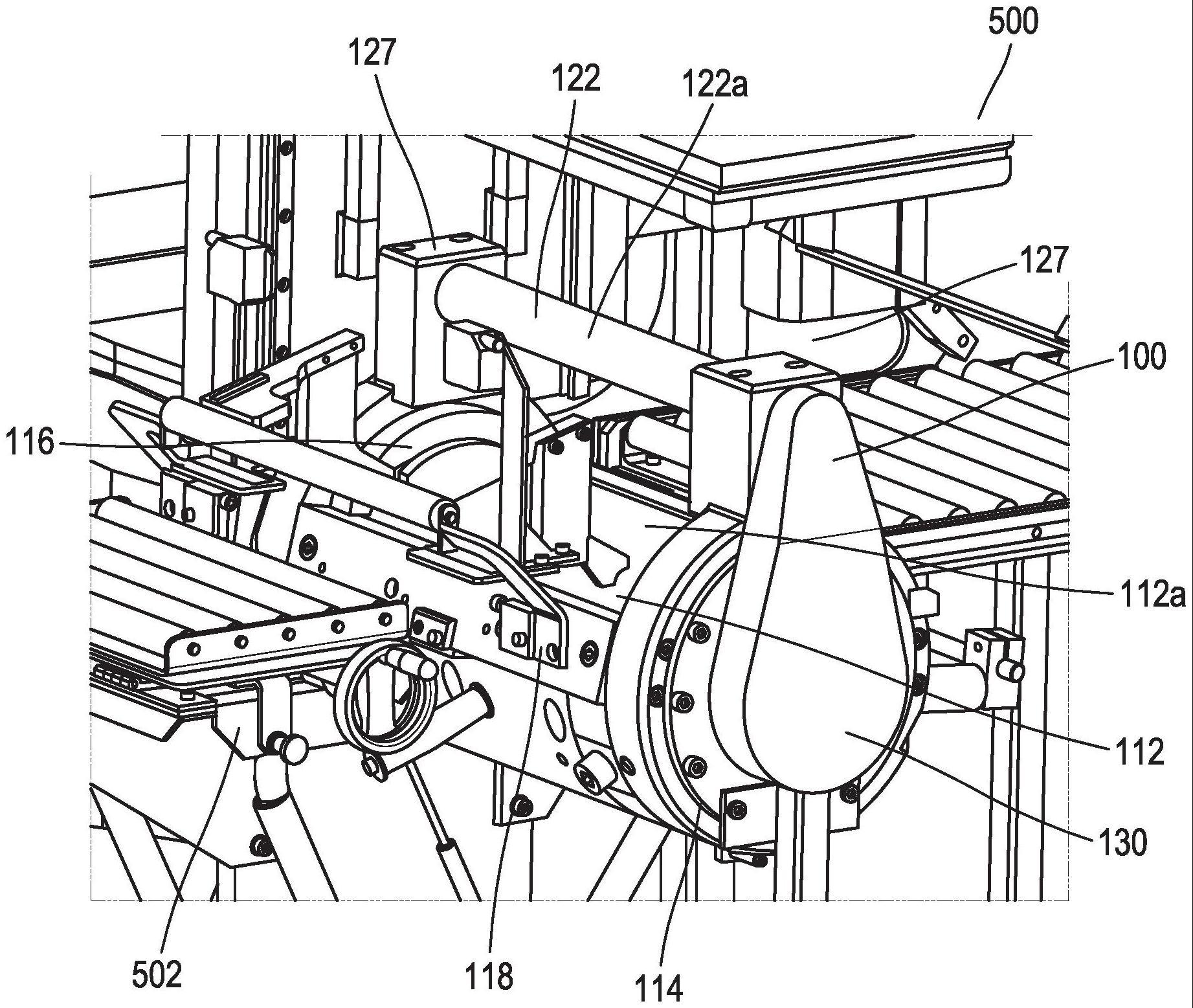

1.一种用于形成成型产品以由非突出橡胶层生产复合产品的设备(100),其中,所述设备包括形成基于橡胶混合物的成型产品的挤出设备,所述挤出设备包括旋转辊(112)、允许橡胶混合物流动的入口孔以及沿周向覆盖辊(112)的外表面(112a)的至少一部分的拱顶,所述拱顶具有壁,所述壁的内表面上带有朝向辊(112)定向的突出螺纹,从而与辊的表面界定用于塑化橡胶混合物的腔室,在限定产品轮廓的间隙中将橡胶混合物从入口孔朝向挤出孔推动,所述间隙由拱顶的壁和辊的外表面界定,辊(112)包括一对具有相等预定直径的肩部,肩部与拱顶的两个横向端的每一个相对应,入口孔和挤出孔分别位于拱顶的两个横向端处,外凸缘(114)和内凸缘(116)安装在两个肩部上,其特征在于,所述设备(100)包括:

2.根据权利要求1所述的设备(100),其中,支撑件(127)与相应的凸缘(114、116)是一体的,并且附加辊(122)包括可拆卸地固定至支撑件(127)的单独部件。

3.根据权利要求1所述的设备(100),其中,附加辊(122)和支撑件(127)合并为单个部件,使得包含附加辊(122)和支撑件(127)的组件可拆卸地固定至设备(100)的挤出设备。

4.根据权利要求3所述的设备(100),进一步包括固定装置(130),所述固定装置(130)将包含附加辊(122)和支撑件(127)的组件固定至设备(100)的挤出设备。

5.根据权利要求4所述的设备(100),其中,附加辊(122)、支撑件(127)以及固定装置(130)中的至少一个部件设置为套件,所述套件包含具有不同参数的部件。

6.一种由权利要求1至5中任一项所述的设备(100)生产的非突出橡胶层形成成型产品的复合产品的方法,包括以下步骤:

7.一种轮胎生产线,包括至少一个设施(500),所述设施(500)包括权利要求1至5中任一项所述的设备(100)。

8.根据权利要求7所述的轮胎生产线,其中,所述设施(500)包括框架(502),辊(112)安装在所述框架(502)上并通过电机以预定转速旋转。

9.根据权利要求7或权利要求8所述的轮胎生产线,进一步包括至少一个挤出机,其中朝向设备(100)的挤出设备的入口孔引导从挤出机中离开的混合物。

10.根据权利要求7或权利要求8所述的轮胎生产线,包括用于挤出多种橡胶混合物的挤出机和布置在下游的至少两个设备(100)。

技术总结

本发明涉及一种用于形成成型产品的复合产品的设备(100),以由非突出橡胶层生产复合产品。本发明还涉及一种由所公开的设备(100)执行的由非突出橡胶层形成成型产品的复合产品的方法。本发明进一步涉及一种轮胎生产线,包括至少一个具有设备(100)的设施(500)。

技术研发人员:F·科泰

受保护的技术使用者:米其林集团总公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!