一种发动机复合材料外涵机匣后段壳体的成型模具及成型方法与流程

本发明涉及复合材料制品,特别涉及一种发动机复合材料外涵机匣后段壳体。

背景技术:

1、现代航空发动机为了获得高推重比,可以通过提高推力和降低结构重量来实现,而复合材料是一种具有比强度高和比刚度高、可设计性强等许多优异特点新型材料,用其制成航空发动机结构部件可使部件的重量下降20%-30%左右,对改善结构综合技术性能具有重要意义。国外,树脂基复合材料应用于航空发动机始于七十年代,在美国宇航局开发成功pmr型聚酰亚胺之后,采用t300/pmr15复合材料成功的研制出适用于发动机上使用的复合材料外涵道、中介机匣、喷口调节片等零件,获得了显著的减重效果,并很快在各种型号发动机上得到了推广。

2、现役某型发动机复合材料外涵机匣大多数采用t300/pmr15聚酰亚胺复合材料制造而成,传统的用于热压罐工艺的辅助材料,如真空袋、密封胶带、可剥层、导气毡等在聚酰亚胺复材成型的高温下(350℃以上)会分解,无法耐受高温。少量专用的耐高温辅助材料在常温下工艺性极差,密封胶带无粘性,真空袋易破碎,制品固化过程中爆袋和漏气的几率极高易产生废品和缺陷。同时聚酰亚胺预浸料在制备和固化过程中,会溢出小分子物质,制品普遍存在制造缺陷超标的问题,导致机匣壳体使用安全性降低,且机匣生产材料报废率较高;成型的后段壳体在r区会有1m长左右缺陷,壳体分层扩展导致部件寿命降低。

3、现有技术中公开了一种新型发动机外涵机匣成型工艺,其公开号为:cn109591319 a,其存在以上部分缺点。

技术实现思路

1、针对现有技术中存在的不足,本发明提供了一种发动机复合材料外涵机匣后段壳体的成型模具及成型方法,解决了发动机外涵机匣后段壳体的合格率及成型质量问题。

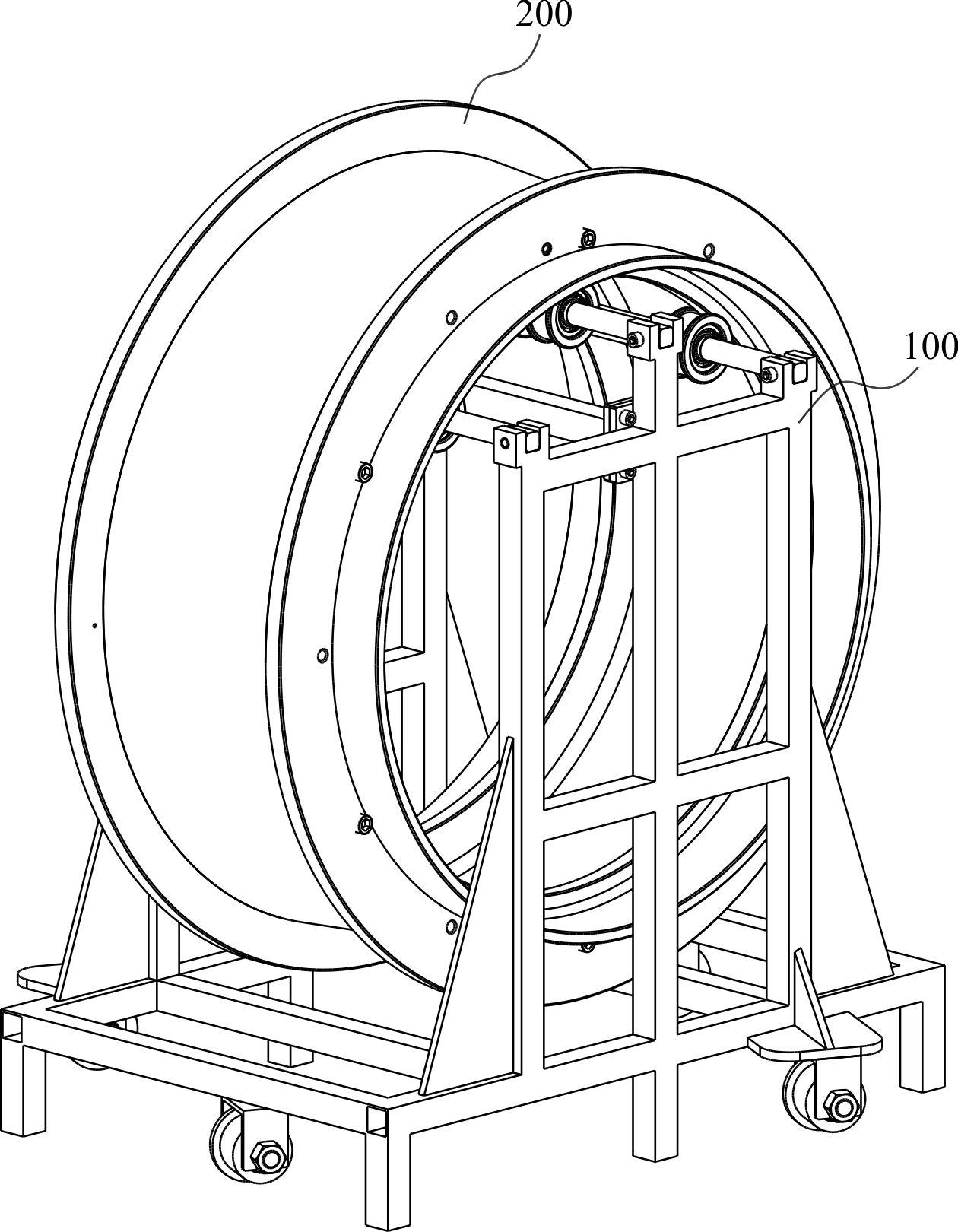

2、本发明的目的是这样实现的:一种发动机复合材料外涵机匣后段壳体的成型模具,包括设置在机架上的回转体;所述机架的顶部设有多组支撑滚轮,所述回转体的内侧支撑在所述支撑滚轮上,在支撑滚轮的作用下回转体可实现转动。

3、作为本发明所述成型模具的优选技术方案,所述支撑滚轮设有三组,每组支撑滚轮设置有两个,其中两组对称设置在另一组的两侧,三组支撑滚轮处于同一弧形面、且该弧形面与回转体同轴。

4、作为本发明所述成型模具的优选技术方案,所述回转体包括主体模具、上法兰模具和下法兰模具,所述主体模具的上下面沿径向延伸形成上支撑法兰和下支撑法兰,所述主体模具的上下面沿轴向向外延延伸形成上安装法兰和下安装法兰。

5、作为本发明所述成型模具的优选技术方案,所述主体模具的铺贴面与上安装法兰、下安装法兰之间形成台阶安装面,所述上法兰模具和下法兰模具固定在台阶安装面上。

6、作为本发明所述成型模具的优选技术方案,所述上安装法兰、下安装法兰与主体模具之间设有补偿垫圈。

7、一种发动机复合材料外涵机匣后段壳体的成型方法,采用上述成型模具,包括以下步骤:

8、步骤1)组装模具,先将上法兰模具和下法兰模具装上主体模具,回转体组装时上法兰模具和下法兰模具之间的距离留有机加余量,距离大于设计距离,回转体组装好后将其装上机架;

9、步骤2)准备预浸料,将预浸料分别制作成主铺层用料以及用以配合机匣主铺层铺层工艺的r角填充条用料,预浸料选用t300/b2501双马树脂基预浸料;

10、步骤3)预成型r角填充条,并将预成型的r角填充条先填充到模具上,抽真空预成型;

11、步骤4)预成型后采用手工铺层工艺开始进行回转体的顶部区域进行铺层,局部铺贴完成后旋转回转体继续铺层,使得铺层面一直处于顶部;

12、步骤5)最后将预浸料按照梯度铺层原则进行铺层来补齐翻边靠近机匣外周一侧厚度不足的部分;

13、步骤6)铺贴完成后进行预成型,预成型结束后拧开螺栓取下上法兰模具和下法兰模具,将补偿垫圈取下后再装上法兰模具和下法兰模具,装入后通过螺栓拧紧使得上法兰模具和下法兰模具的内表面贴合在台阶安装面上;

14、步骤7)采用真空袋膜抽真空,然后进热压罐固化成型;

15、步骤8)脱模机加得到最终发动机复合材料外涵机匣后段壳体。

16、作为本发明所述成型方法的优选技术方案,步骤3)预成型r角填充条的具体步骤为:r角填充条为双马胶膜和预浸料的复合形式,将胶膜放在预浸料上卷出圆棒状,放入r角预成型模具中,使用真空袋压出理论r区形状,r角的纤维方向为壳体周向90°方向,r角填充条在上下端面各由4个90°角的圆弧结构组成,对接口接头为45°斜对接形式。

17、与现有技术相比,本发明的有益效果在于:

18、本发明专利采用双马树脂基预浸料制造复合材料外涵机匣后段壳体,在满足使用需求的前提下,制品合格率达95%以上,内部成型质量明显优于原先聚酰亚胺复材外涵机匣后段,在周向r区的内部分层几乎没有;原材料成本比原聚酰亚胺复材低40%以上,由于固化温度及压力小,辅助材料的成本也大幅度下降,对热压罐设备的要求降低,能耗大幅度下降;采用r角预填充的的r区制造技术,使得r区拉伸强度比原聚酰亚胺后段壳体r区强度提升50%。

技术特征:

1.一种发动机复合材料外涵机匣后段壳体的成型模具,其特征在于,包括设置在机架(100)上的回转体(200);所述机架(100)的顶部设有多组支撑滚轮(103),所述回转体(200)的内侧支撑在所述支撑滚轮(103)上,在支撑滚轮(103)的作用下回转体(200)可实现转动。

2.根据权利要求1所述的一种发动机复合材料外涵机匣后段壳体的成型模具,其特征在于,所述支撑滚轮(103)设有三组,每组支撑滚轮(103)设置有两个,其中两组对称设置在另一组的两侧,三组支撑滚轮(103)处于同一弧形面、且该弧形面与回转体(200)同轴。

3.根据权利要求1或2所述的一种发动机复合材料外涵机匣后段壳体的成型模具,其特征在于,所述回转体(200)包括主体模具(201)、上法兰模具(202)和下法兰模具(203),所述主体模具(201)的上下面沿径向延伸形成上支撑法兰(201a)和下支撑法兰(201b),所述主体模具(201)的上下面沿轴向向外延延伸形成上安装法兰(201c)和下安装法兰(201d)。

4.根据权利要求3所述的一种发动机复合材料外涵机匣后段壳体的成型模具,其特征在于,所述主体模具(201)的铺贴面与上安装法兰(201c)、下安装法兰(201d)之间形成台阶安装面,所述上法兰模具(202)和下法兰模具(203)固定在台阶安装面上。

5.根据权利要求4所述的一种发动机复合材料外涵机匣后段壳体的成型模具,其特征在于,所述上安装法兰(201c)、下安装法兰(201d)与主体模具(201)之间设有补偿垫圈(205)。

6.一种发动机复合材料外涵机匣后段壳体的成型方法,采用权利要求1-5中任一项所述成型模具,其特征在于,包括以下步骤:

7.根据权利要求6所述的一种发动机复合材料外涵机匣后段壳体的成型方法,其特征在于,步骤3)预成型r角填充条(300)的具体步骤为:r角填充条(300)为双马胶膜和预浸料的复合形式,将胶膜放在预浸料上卷出圆棒状,放入r角预成型模具中,使用真空袋压出理论r区形状,r角的纤维方向为壳体周向90°方向,r角填充条(300)在上下端面各由4个90°角的圆弧结构组成,对接口接头为45°斜对接形式。

技术总结

本发明公开了复合材料制品技术领域一种发动机复合材料外涵机匣后段壳体的成型模具及成型方法,成型模包括设置在机架上的回转体;机架的顶部设有多组支撑滚轮,回转体的内侧支撑在支撑滚轮上,在支撑滚轮的作用下回转体可实现转动,本发明解决了发动机外涵机匣后段壳体的合格率及成型质量问题。

技术研发人员:李俊,张兰,张彬,张林,李顺,刘涛,王小双,屠月娥

受保护的技术使用者:江苏新扬新材料股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!