一种制动吊座的成型模具及方法与流程

本发明涉及复合材料成型,特别是指一种制动吊座的成型模具及方法。

背景技术:

1、由于轨道交通产业逐渐全球化,世界各国在激烈竞争的同时,也发展出一系列先进的技术,使高速列车的性能不断提高,更能适应在高海拔、高低温、沙漠等复杂多变的环境下服役运行。而伴随高度列车的不断提速,其自身的冗余重量及运行过程中引发的振动、疲劳、冲击、阻力等问题也愈发突出,现有传统金属结构材料在抗疲劳、轻量化、阻尼减震、提高强度等方面逐渐遇到了瓶颈,无法满足更高的设计要求。

2、转向架质量占整车质量的30%~40%。所以转向架构架轻量化及结构优化对整车性能提升具有重要意义。复合材料具有密度低、比强度高、比模量大、抗疲劳、阻尼性能好优良力学性能,及制造方法简单、结构轻量化、材料性能可设计性等优点。近年来在轨道交通领域得到了广泛应用。

3、其中,制动吊座是一种常用于转向架上的零件,用于固定制动器并传递制动力。在制造过程中,目前已有许多种制动吊座的成型方法和模具设计,但是存在工艺复杂、成本高、制造周期长等问题。

技术实现思路

1、本发明要解决的技术问题是提供一种制动吊座的成型模具及方法,提供碳纤维织物预浸料和碳纤维单向预浸料,可以使制作过程更加简单,通过在第三层的坯料和芯模的坯料之间留出空缺区域进行计算和填充,能够准确地控制碳纤维预浸料的使用量,在各层坯料外部安装防护部,可以有效地避免制动吊座成型时的渗漏问题。

2、为解决上述技术问题,本发明的技术方案如下:

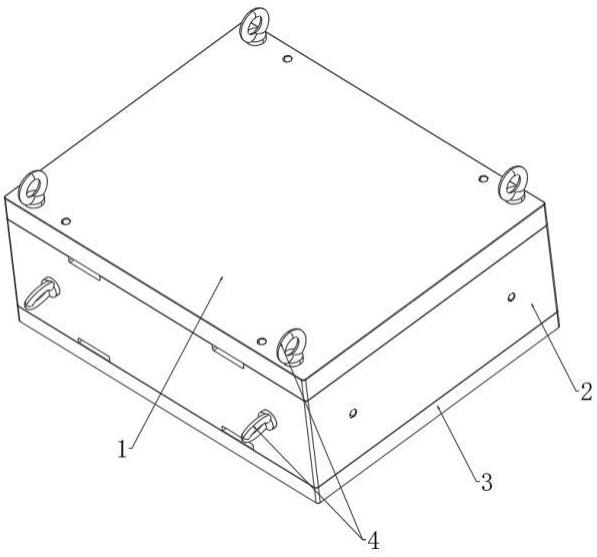

3、第一方面,一种制动吊座的成型模具,包括:

4、下底板;

5、防护部,设置于所述下底板上,并与所述下底板形成一端为开口式的腔体;

6、底板座,设置于所述下底板上,所述腔体内设置有位于所述底板座上的第三铺层,及设置于所述第三铺层上,且与所述第三铺层之间形成一容纳腔的第二铺层,及设置于所述容纳腔内的芯模以及设置于所述第二铺层上的第一铺层,所述第二铺层上设置有耐高温聚合物;

7、上盖板,盖设于所述腔体的开口处。

8、进一步的,所述防护部包括:

9、内墙,设置于所述下底板上;

10、外墙,设置于所述下底板上,并套设于所述内墙外。

11、进一步的,所述防护部还包括:

12、设置于所述底板座上,且与所述耐高温聚合物一端互相配合的槽体;

13、挡板,设置于所述内墙上,并盖设于所述槽体的开口处。

14、进一步的,所述底板座上设置有凸块,所述第三铺层上设置有与所述凸块互相配合的安装槽。

15、进一步的,所述第二铺层上设置有限位槽,所述第一铺层上设置有与所述限位槽互相对应的凸起。

16、进一步的,所述限位槽至少设置一个。

17、第二方面,一种制动吊座的成型方法,所述方法包括以下步骤:

18、提供碳纤维织物预浸料和碳纤维单向预浸料;

19、将所述碳纤维织物预浸料和碳纤维单向预浸料制作为第三铺层、第二铺层、芯模和第一铺层的坯料;

20、将所述第一铺层的坯料铺贴在上盖板上,将第三铺层的坯料铺贴在底板座上,以及将所述芯模的坯料铺贴在所述第三铺层的坯料上;

21、确定所述芯模的坯料与第三铺层的坯料之间的空缺区域;

22、根据所述空缺区域计算出需要碳纤维织物预浸料和碳纤维单向预浸料的使用量,并填充;

23、在所述第三铺层的坯料和芯模的坯料上铺贴第二铺层的坯料;

24、在所述第二铺层的坯料上安装耐高温聚合物;

25、在所述底板座上以及所述第三铺层、第二铺层、芯模和第一铺层的外部安装防护部;

26、将所述上盖板盖设在所述防护部上,以使所述上盖板与所述防护部合模;

27、对合模的上盖板和防护部通过热压机进行加热加压固化,得到制动吊座。

28、进一步的,根据所述空缺区域计算出需要碳纤维织物预浸料和碳纤维单向预浸料的使用量,包括:

29、对制动吊座模型进行分割,得到每个薄层的轮廓线;

30、根据需要填补的空缺区域位置,在切片图中定位空缺区域位置,并对空缺区域位置进行分割,得到空缺区域的轮廓线;

31、选取分割后的轮廓线并计算空缺区域的面积;

32、根据空缺区域的面积和对应的厚度,计算出需要填补的碳纤维织物预浸料和碳纤维单向预浸料的用量。

33、进一步的,对合模的上盖板和防护部通过热压机进行加热加压固化,包括:

34、将热压机设置为所需的温度和压力范围;

35、打开热压机的加热系统,并将温度调节到所需的固化温度,在温度达到设定值后,将加热时间控制在所需时间内;

36、当温度达到所需的固化温度时,开始施加压力;

37、当固化时间结束后,将热压机中的温度降至室温。

38、进一步的,当将热压机中的温度降至室温后,还包括:

39、将成型的制动吊座从成型模具中取出;

40、获取制动吊座内部结构的信息并判断制动吊座是否存在缺陷。

41、本发明的上述方案至少包括以下有益效果:

42、本发明的上述方案,提供碳纤维织物预浸料和碳纤维单向预浸料,可以使制作过程更加简单,通过在第三层的坯料和芯模的坯料之间留出空缺区域进行计算和填充,能够准确地控制碳纤维预浸料的使用量,在各层坯料外部安装防护部,可以有效地避免制动吊座成型时的渗漏问题。

43、将提供的碳纤维织物预浸料和碳纤维单向预浸料进行加工处理,制作成具有规定形状和大小的各层坯料,具有比模量高和比强度高的优点,并且还可以起到减重的作用,通过确定空缺区域的位置和大小,以便在后续步骤中填充需要的碳纤维预浸料,保证制作出的制动吊座达到所需的强度和刚度,填充碳纤维预浸料可以填补芯模与第三铺层之间的空隙,增加材料的厚度和强度,从而提高整个制动吊座的性能,通过将第二层碳纤维织物预浸料的坯料覆盖到第三层和芯模上,进一步加固材料的强度和刚度,耐高温聚合物可以起到加强材料的作用,提高整个制动吊座的稳定性和强度,通过对上盖板和防护部进行加热加压固化,使得材料能够充分交联和固化,从而形成坚硬、稳定、强度高的制动吊座。

技术特征:

1.一种制动吊座的成型模具,其特征在于,包括:

2.根据权利要求1所述的制动吊座的成型模具,其特征在于,所述防护部包括:

3.根据权利要求2所述的制动吊座的成型模具,其特征在于,所述防护部还包括:

4.根据权利要求3所述的制动吊座的成型模具,其特征在于,所述底板座(5)上设置有凸块(51),所述第三铺层(6)上设置有与所述凸块(51)互相配合的安装槽。

5.根据权利要求4所述的制动吊座的成型模具,其特征在于,所述第二铺层(7)上设置有限位槽(11),所述第一铺层(12)上设置有与所述限位槽(11)互相对应的凸起。

6.根据权利要求5所述的制动吊座的成型模具,其特征在于,所述限位槽(11)至少设置一个。

7.一种制动吊座的成型方法,其特征在于,所述方法包括以下步骤:

8.根据权利要求7所述的制动吊座的成型方法,其特征在于,根据所述空缺区域计算出需要碳纤维织物预浸料和碳纤维单向预浸料的使用量,包括:

9.根据权利要求8所述的制动吊座的成型方法,其特征在于,对合模的上盖板(1)和防护部通过热压机进行加热加压固化,包括:

10.根据权利要求9所述的制动吊座的成型方法,其特征在于,当将热压机中的温度降至室温后,还包括:

技术总结

本发明提供一种制动吊座的成型模具及方法,涉及复合材料成型技术领域,所述成型模具包括:下底板;防护部,设置于所述下底板上,并与所述下底板形成一端为开口式的腔体;底板座,设置于所述下底板上,所述腔体内设置有位于所述底板座上的第三铺层,及设置于所述第三铺层上,且与所述第三铺层之间形成一容纳腔的第二铺层,及设置于所述容纳腔内的芯模以及设置于所述第二铺层上的第一铺层,所述第二铺层上设置有耐高温聚合物;上盖板,盖设于所述腔体的开口处。本发明利用碳纤维复合材料具有比模量高和比强度高的优点,并且还可以起到减重的作用。

技术研发人员:袁金,杨大鹏,王常栋,丁常方,郝鹏君,韩宇,仙宝君

受保护的技术使用者:北京爱思达航天科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!