一种蜂窝斜管填料制造用模具及其使用方法与流程

本发明涉及蜂窝斜管填料制造,具体为一种蜂窝斜管填料制造用模具及其使用方法。

背景技术:

1、蜂窝斜管主要用于给排水工程中水口除砂,工业和生活用水沉淀,污水沉淀,隔油及尾矿浓缩处理,也可用于旧池改造,主要特点:湿周大,水力半径小,层流状态好,颗粒沉淀不受絮凝水流干扰,当前对于蜂窝斜管的制备具有明显的缺陷,如制备时无法进行连续性生产,导致制备效率低,同时设备整体功能单一,需要人工对其进行切割以及摞料,操作过程繁琐且增加劳动量,同时长时间近距离接触带有温度蜂窝斜管容易对身体产生影响,当前已有专利文件对此进行改进。

2、如中国专利cn114161651a,一种给排水用蜂窝填料制造模具及其使用方法,包括工作台,还包括:支撑平台,通过连接柱固定连接在工作台顶部,支撑平台顶部设置有气缸,气缸伸缩端穿过支撑平台通过固定座连接有散热组件,散热组件底壁连接有上模具,上模具和支撑平台之间通过滑动部相匹配;放置板,固定连接在工作台侧壁上,滑轨内壁设置有滑动成型装置,滑动成型装置沿着滑轨内部设置有两组,雾化装置,设置在工作台内部并与上模具和滑动成型装置相匹配,用于完成脱模剂的喷涂。本技术结构简单、操作方便,实现了连续模型加工作业,自动化取放料极大程度提高该装置的生产效率,降低企业的生产成本,同时增强该装置的冷切效果,保证模具的塑形效果与成型质量。

3、上述专利虽然解决了部分问题,但是在实际的使用中还是具有明显的缺陷,如使用履带带动下模具进行移动,最后通过向其内部进行注塑压制冷却完成制备,而现有的工艺是直接将收卷好的原膜牵出并直接压制,速度更为快捷,而文件中的设备整个过程需要进行预先注塑以及后续的冷却等待,延长了单个制备的时间,会导致效率过于低下,并且最后完成的蜂窝斜管还需通过上模具带起并利用自身重力下降,这个过程极其不稳定,无法保证加热一体成型的蜂窝斜管会直接下落,并且也无法保证会正好落在下模具的正中央,若偏移会导致在移动的过程使其损坏,同时最后的翻转下落,放置架堆积多层蜂窝斜管,那么下模具的翻转会压到堆起的蜂窝斜管造成损坏,现重新设计一种能够提高效率以及稳定性的蜂窝斜管填料制造用模具来解决此类缺陷。

技术实现思路

1、针对现有技术的不足,本发明提供了一种蜂窝斜管填料制造用模具及其使用方法,解决了当前设备在制备蜂窝斜管填料时,用时长且运行不稳定的问题。

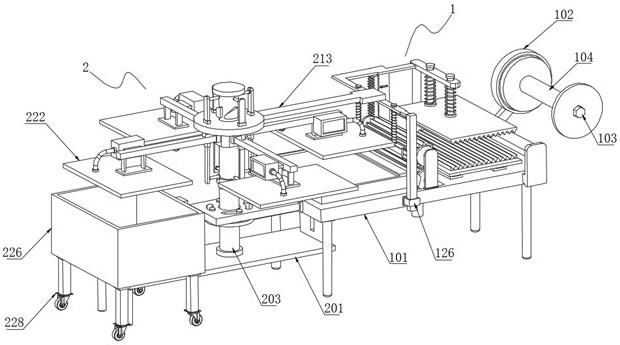

2、为实现以上目的,本发明通过以下技术方案予以实现:一种蜂窝斜管填料制造用模具,包括制备机构、和制备机构相配合使用的摞料机构,所述摞料机构安装于制备机构的左侧。

3、优选的,所述制备机构包括工作台,所述工作台后部的右侧通过支架固定连接有筒盘,所述筒盘内腔的后部转动连接有多角杆,所述多角杆的表面套设有收卷筒,所述工作台顶部的左侧固定连接有第一滑槽板,且第一滑槽板设置有两个,所述第一滑槽板的内侧滑动安装有第一滑块,所述第一滑块的顶部固定连接有下模具,所述下模具的底部固定连接有螺纹筒,所述螺纹筒的底部螺纹连接有螺纹杆,且螺纹杆的底端贯穿工作台并延伸至工作台的底部,所述工作台顶部的右侧通过支架固定连接有导料辊,所述工作台的后部固定连接有气缸,所述气缸的顶端固定连接有第一顶板,所述第一顶板顶部的前侧与后侧均通过开设开口滑动安装有第一滑杆,两个所述第一滑杆的底端之间固定连接有与下模具相配合使用的上模具。

4、优选的,所述第一顶板的左侧固定连接有第二顶板,所述第二顶板的底部固定连接有回缩框,所述回缩框表面和后部的上侧与下侧均开设有滑动口,所述滑动口的内侧滑动安装有限位柱,前部与后部所述限位柱之间且位于回缩框的内侧固定连接有弧形齿牙板,所述弧形齿牙板的右侧与回缩框的内壁之间固定连接有第一弹簧,所述第二顶板顶部左侧的前部与后部均通过开设开口滑动安装有第二滑杆,两个所述第二滑杆的底端之间固定连接有切割刀,所述第一滑杆与第二滑杆的表面均套设有第二弹簧且位于第一顶板和第二顶板的底部,所述工作台顶部的左侧固定连接有承料台,所述承料台顶部的右侧开设有与切割刀相配合使用的切割槽,所述工作台的表面固定连接有滑套,所述第二顶板的表面固定连接有与滑套相配合使用的滑动柱。

5、优选的,所述工作台的顶部且位于下模具和承料台之间开设有旋转槽,所述工作台顶部的前侧与后部均固定连接有支撑板,前部与后部所述支撑板之间的上部与下部均通过轴承件转动连接有转动杆,所述转动杆的表面固定连接有与旋转槽相配合使用的模具筒,下方所述转动杆的后端贯穿支撑板并延伸至工作台的后部,所述支撑板延伸至工作台后部的一端固定连接有与弧形齿牙板相配合使用齿轮筒。

6、优选的,所述摞料机构包括l型底板,所述l型底板连接于工作台的左侧,所述工作台的左侧且位于l型底板的上部固定连接有限位台,所述l型底板的顶部通过轴承建筑转动连接有转动柱,且转动柱的顶端贯穿限位台并延伸至限位台的上部,所述l型底板的右侧开设有移动口,所述回缩框的底端通过支架固定连接有连接杆,所述连接杆的左侧通过移动口延伸至l型底板的上部,所述转动柱的表面且位于限位台的下部固定连接有圆形座,所述圆形座的底部开设有第一环形滑动槽,所述第一环形滑动槽的内侧滑动安装有第二滑块,且第二滑块的底端与连接杆固定连接,所述限位台的顶部且围绕转动柱呈环形开设有弧形限位槽,且弧形限位槽设置有四个,所述圆形座的顶部固定连接有与弧形限位槽相配合使用的限位锥,且限位锥的数量与弧形限位槽相同,所述限位台顶部的右侧固定连接有顶压杆。

7、优选的,所述转动柱表面的上部套设有承重盘,所述承重盘与第二顶板之间固定连接有第三顶板,所述承重盘底部的外周开设有第二环形滑动槽,所述转动柱的表面且位于承重盘的下方套设有方型套筒,所述方型套筒的表面固定连接有抬升杆,所述限位锥的顶部固定连接有与第二环形滑动槽相配合使用的第三滑块,所述转动柱表面的上部与下部分别固定连接有第一导向块与第二导向块,且第一导向块与第二导向块均呈环形设置有四个,所述承重盘的顶部通过支架固定连接有与第一导向块相配合使用的第一导向杆,所述抬升杆的底部通过支架固定连接有与第二导向块相配合使用的第二导向杆。

8、优选的,所述抬升杆底部远离转动柱的一侧通过支架固定连接有与承料台相配合使用的抽气板,所述抬升杆的一侧固定连接有抽气机,所述抽气机与抽气板之间连通有导气管,所述抬升杆的底部固定连接有与顶压杆相配合使用的按钮。

9、优选的,所述l型底板顶部的左侧固定连接有第二滑槽板,所述第二滑槽板的内侧滑动安装有第四滑块,所述第四滑块的顶部固定连接有与抽气板相配合使用的摞料车,所述摞料车底部两侧的前部与后侧均通过支架固定连接有万向轮,所述摞料车的右侧固定连接有与按钮相配合使用的压力板。

10、本发明还公开了一种蜂窝斜管填料制造用模具的使用方法,具体包括以下步骤:

11、s1、使用时,首先将下模具通过第一滑块与第一滑槽板对接将其安装在工作台的顶部并打开下模具与上模具的电源进行加热,然后使用螺纹杆从工作台的底部旋转至螺纹筒内侧将其固定,随后将收卷有原膜的收卷筒插在多角杆的表面,然后将原膜的一端抽出通过导料辊并拉动至两个模具筒之间使其被夹住,最后推动摞料车至限位锥的顶部使第四滑块与第二滑槽板对接,待准备完成后进行制备工序;

12、s2、进行制备工序时,先启动气缸,气缸通过第一顶板与第二顶板带动上模具、切割刀以及回缩框下降,上模具的下降会与下模具啮合,由于经过预先的加热,当上模具与下模具啮合和原膜被压制成波浪型,同时回缩框在下降的过程中弧形齿牙板会先与齿轮筒接触,通过弧形齿牙板的弧形齿牙使得与齿轮筒接触后会被顶住通过滑动口的作用向右移动不带动齿轮筒进行旋转,当原膜压制完成后气缸推动第一顶板与第二顶板上升,回缩框被带动上升后,首先上模具与原膜分离,随后弧形齿牙板在第一弹簧的推动下顶出向左移动使齿牙直角的一侧与齿轮筒啮合从而通过上升带动齿轮筒旋转,齿轮筒的旋转会拉动原膜向左移动,而压制完成的蜂窝斜管呈波浪型与模具筒正好吻合,能够增加拉动力并且不会造成压动形变,随后气缸再次下降进行第二次的压制时,切割刀的下降会将先前牵出没有经过压制的原膜切断,待切断后将此原膜取下,随后气缸再次上升通过两个模具筒的作用将压制好的蜂窝斜管向左拉动,由于蜂窝斜管经过压制过程中的等待整体冷却并硬,能够直接将最左侧的蜂窝斜管推动至承料台的顶部,随着气缸的再次下降切割刀将成型后的蜂窝斜管切割,切割后的蜂窝斜管为成品放置在承料台的顶部,随后进行摞料工序;

13、s3、摞料工序的进行与s2步骤是同步进行的,气缸的每次下降都会通过回缩框以及第三顶板带动承重盘与连接杆同步下降,具体流程为:

14、步骤一、承重盘下降同时带动承重盘下降会带动方型套筒、抽气板、第一导向杆以及第二导向杆也进行下降,这个过程中第一导向杆下降至第一导向块的顶部,则第二导向杆通过四个第二导向块之间的缝隙下降至第二导向块的底部,同时限位锥下降至弧形限位槽的1/2处,此时不间断继续下降,第一导向杆与第一导向块接触,通过第一导向块的导向带动转动柱旋转,由于弧形限位槽的长度过长,转动柱在旋转时限位锥具有足够长的时间完全下降至限位台的下方,使得转动柱自身完成带动限位锥逆时针旋转1/4圈,此时第二导向块旋转至第二导向杆的顶部而第一导向杆与第一导向块错开,同时抽气板完全下降至底部,并且通过顶压杆对按钮进行了按压,其顶部的抽气机启动使抽气板将切割后的蜂窝斜管吸住;

15、步骤二、切割后的蜂窝斜管被吸住后,等待气缸的升起,待气缸通过第三顶板进行上升时,首先第二导向杆上升至第二导向块的底部,第一导向杆通过第一导向块的缝隙上升至第一导向块的顶部,而限位锥插入弧形限位槽的1/2处,此时为不间断过程,承重盘继续上升带动抽气板以及被吸住的蜂窝斜管升起,与此同时第二导向杆与第一导向块接触,而此时转动柱本身被限位锥给固定住无法进行逆时针旋转,同时第二导向杆与第一导向块接触只能够带动抬升杆、方型套筒以及抽气板顺时针旋转1/4圈,使四个抽气板进行交替;

16、步骤三、待步骤一与步骤二完成两组后,步骤二中吸附有蜂窝斜管的抽气板此时位于摞料车的正上方,通过气缸的作用下降,直至抽气板整体没入摞料车内侧,同时压力板顶住按钮将抽气机关闭,此时蜂窝斜管没有了吸力落在摞料车内侧摞成一堆,待摞料车装满后进行更换。

17、优选的,所述s3步骤中四个第一导向块与第二导向块之间为交错设置。

18、本发明提供了一种蜂窝斜管填料制造用模具及其使用方法。与现有的技术相比具备以下有益效果:

19、(1)、该蜂窝斜管填料制造用模具及其使用方法,通过将制备机构和摞料机构进行组合,并通过气缸、第一顶板以及第二顶板进行联动,使得气缸在进行上下升降时能够同时带动制备机构和摞料机构进行同步运动,让制备机构可以进行上料、压制输送以及切割多个工序,同时摞料机构同步将切割好的蜂窝斜管直接精准放入摞料车内部摞起,使整个设备达到连续生产的目的提高制备效率,并且减少人工操作,保证工作人员的安全,同时设备整体仅通过气缸进行驱动,降低了能源上的消耗。

20、(2)、该蜂窝斜管填料制造用模具及其使用方法,通过在第一顶板和第二顶板的顶部分别滑动安装有第一滑杆和第二滑杆后,并在其表面套设第二弹簧,这些结构的设置,能够在气缸下降时,既能够为原膜压制和切割提供足够的压力,同时还不影响其他机构的继续下降,保证蜂窝斜管的压制质量。

21、(3)、该蜂窝斜管填料制造用模具及其使用方法,通过在转动柱表面的上部与下部分别设置有第一导向块与第二导向块,比搭配第一导向杆和第三滑块进行使用,这些结构的设置能够通过气缸的上升与下降与制备机构产生配合,将切割后的蜂窝斜管吸走并完成精准摞料,有效的提高了设备整体的功能性。

22、(4)、该蜂窝斜管填料制造用模具及其使用方法,通过在l型底板的顶部安装有第二滑槽板,并且搭配摞料车来进行使用,在运行过程中,通过摞料车与第四滑块的对接完成摞料车与抽气板的精准对接,同时万向轮也方便进行移动,方便工作人员对物料的运输,减少了整理环境。

- 还没有人留言评论。精彩留言会获得点赞!