一种自动化注塑成型设备的制作方法

本发明涉及注塑成型领域,特别是涉及一种自动化注塑成型设备。

背景技术:

1、接插件也叫连接器。也称作接头和插座,一般是指电器接插件。即连接两个有源器件的器件,传输电流或信号。

2、公端与母端经由接触后能够传递讯息或电流,也称之为连接器。

3、如图1所示的一种连接器(以下简称产品),其结构包括端子、圆柱部件以及注塑外壳,该连接器在制作过程中需要将冲压后的端子和圆柱部件放入注塑模具中进行注塑,从而形成如图1所示的产品,但是端子以及圆柱部件体积都很小,人工不好抓取且工作效率低,而且注塑模具一般带有高温,注塑机及注塑模具都有可能对操作人员造成伤害。

技术实现思路

1、本发明主要解决的技术问题是提供一种自动化注塑成型设备,能够自动的将端子和圆柱部件装配到注塑模具中。

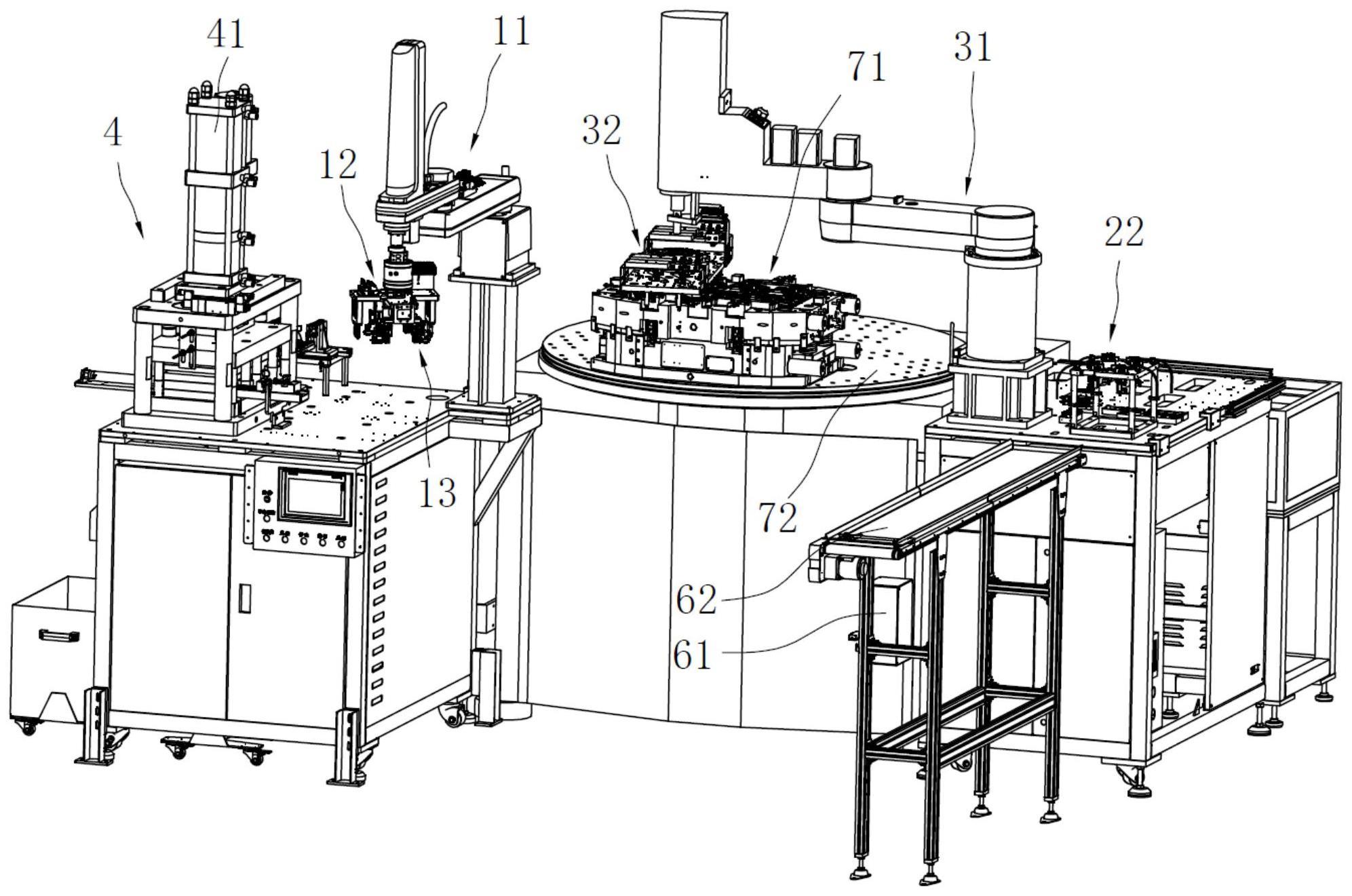

2、为解决上述技术问题,本发明采用的一个技术方案是:提供一种自动化注塑成型设备,包括:用于冲压端子的冲压机构,冲压机构将端子冲压成指定的形状;

3、第一取料机构,第一取料机构包括第一机械手和设置在第一机械手上的第一夹取承载板,第一夹取承载板上设置有用于夹取冲压后端子的第一抓料组件;

4、注塑模具,注塑模具设置在第一取料机构的一侧;

5、第二上料机构,第二上料机构设置在注塑模具的一侧;

6、第二取料机构,第二取料机构设置在注塑模具的一侧,第二取料机构包括第二机械手和设置在第二机械手上的第二夹取承载板,第二夹取承载板上设置有用于夹取圆柱部件的第一夹取组件、用于夹取产品的第二夹取组件和用于夹取注塑时产生料头的第三夹取组件。

7、优选的,第一抓料组件包括第一手指气缸,第一手指气缸连接有相对设置的抓料夹块,抓料夹块开设有与端子相配合的让位孔以及朝向端子延伸有限位部,第一手指气缸上设置有定位连接板,定位连接板包括定位部,定位部开设有与冲压后端子形状相配合的定位面,定位面上设置有用于定位两个端子之间相互距离的定位块,定位部上设置有用于支撑端子的支撑块,抓料夹块相对的设置在定位部的两侧。

8、优选的,定位连接板还包括连接部,连接部上设置有推料气缸,推料气缸上连接有推料杆,推料杆穿过定位部与端子相接触。

9、优选的,第二上料机构包括上料振动盘、顶料组件和与上料振动盘连通且用于输送圆柱部件的送料管,顶料组件包括接料基板、设置在接料基板一侧的第一顶料气缸、与第一顶料气缸连接的第一顶料杆和与第一顶料杆配合的上料块,上料块开设有与送料管连通的接料孔和与接料孔连通的且与顶料杆相配合的顶料孔,顶料孔的两侧设置有与上料块中滑动配合且相对设置的用于限制圆柱部件在顶料孔中位置的第一限位滑块和第二限位滑块,第一限位滑块和第二限位滑块与上料块之间设置有迫使第一限位滑块和第二限位滑块朝向顶料孔滑移的第一弹性件。

10、优选的,第一夹取组件包括设置在第二夹取承载板上的第二顶料气缸、与第二顶料气缸连接的第二顶料杆、与第二顶料杆相配合的收料块,收料块开设有与第二顶料杆相配合的收料孔,收料孔的两侧设置有与收料块滑移配合且相对设置的用于限制圆柱部件在收料孔中位置的第三限位滑块和第四限位滑块,第三限位滑块和第四限位滑块与收料块之间设置有迫使第三限位滑块和第四限位滑块朝向收料孔移动的第二弹性件。

11、优选的,第二夹取组件包括设置在第二夹取承载板上的夹爪气缸、设置在夹爪气缸上的取料夹爪和压块,取料夹爪设置在压块的两侧。

12、优选的,第三夹取组件包括滑台气缸、设置在滑台气缸一侧且朝向第二夹取组件的上夹板和设置在滑台气缸的滑台上的下夹板,上夹板上开设有让位槽。

13、优选的,冲压机构包括冲压压力缸、与冲压压力缸连接的冲压上模、设置在冲压上模下方的冲压下模和冲压底座,冲压下模与冲压底座滑动配合,冲压底座的一侧朝向第一机械手设置有引导滑轨,冲压下模与引导滑轨滑动配合,冲压底座上设置有与冲压下模连接的下模驱动件,下模驱动件将承载冲压过的端子的冲压下模移动到引导滑轨上。

14、优选的,冲压机构的一侧设置有上料底板,上料底板上设置有第一上料机构,第一上料机构包括设置在上料底板上用于承载端子料带的料带托盘和用于推动料带移动的拨料件,拨料件连接有控制其往复移动的拨料驱动件,料带托盘上设置有用于限制料带活动范围的料带限位板和用于将料带压在料带托盘上的压紧块,压紧块连接有弹片,弹片的一端与料带限位板连接。

15、优选的,第一上料机构还包括上料支板,上料底板与上料支板滑动连接,上料底板上连接有位置调节杆,上料支板上设置有固定块,固定块上开设有多个用于调节上料底板位置且与位置调节杆相配合的定位孔。

16、本发明的有益效果是:

17、1.冲压机构将端子进行冲压,方便下一步的处理,第一抓料组件对冲压好的端子进行夹持,并在定位面、定位块和支撑块的相互作用下使端子在被第一抓料组件夹持时不变形,又在推料杆的配合下将端子稳定的放入注塑模具中;

18、2.圆柱部件在上料振动盘的作用下被运输到上料块中的顶料孔中,又在第一顶料杆的作用下将圆柱部件送入到收料块的收料孔中,第一限位滑块和第二限位滑块使得圆柱部件更稳定的处于顶料孔中;

19、3.在第一夹取组件、第二夹取组件和第三夹取组件相互作用下,将注塑好的产品与注塑产生的流道料头相分离,提高了对产品的处理速度。

技术特征:

1.一种自动化注塑成型设备,其特征在于,包括:用于冲压端子(74)的冲压机构(4),所述冲压机构(4)将端子(74)冲压成指定的形状;

2.根据权利要求1所述的一种自动化注塑成型设备,其特征在于:所述第一抓料组件(13)包括第一手指气缸(131),所述第一手指气缸(131)连接有相对设置的抓料夹块(132),所述抓料夹块(132)开设有与端子(74)相配合的让位孔(1321)以及朝向端子(74)延伸有限位部(1322),所述第一手指气缸(131)上设置有定位连接板(133),所述定位连接板(133)包括定位部(1331),所述定位部(1331)开设有与冲压后端子(74)形状相配合的定位面(13311),所述定位面(13311)上设置有用于定位两个端子(74)之间相互距离的定位块(13312),所述定位部(1331)上设置有用于支撑端子(74)的支撑块(13313),所述抓料夹块(132)相对的设置在定位部(1331)的两侧。

3.根据权利要求2所述的一种自动化注塑成型设备,其特征在于:所述定位连接板(133)还包括连接部(1332),所述连接部(1332)上设置有推料气缸(14),所述推料气缸(14)上连接有推料杆(15),所述推料杆(15)穿过定位部(1331)与端子(74)相接触。

4.根据权利要求1或2所述的一种自动化注塑成型设备,其特征在于:所述第二上料机构包括上料振动盘、顶料组件(22)和与上料振动盘连通且用于输送圆柱部件(76)的送料管(225),所述顶料组件(22)包括接料基板(221)、设置在接料基板(221)一侧的第一顶料气缸(222)、与第一顶料气缸(222)连接的第一顶料杆(223)和与第一顶料杆(223)配合的上料块(224),所述上料块(224)开设有与送料管(225)连通的接料孔和与接料孔连通的且与顶料杆相配合的顶料孔(2242),所述顶料孔(2242)的两侧设置有与上料块(224)中滑动配合且相对设置的用于限制圆柱部件(76)在顶料孔(2242)中位置的第一限位滑块(23)和第二限位滑块(24),所述第一限位滑块(23)和第二限位滑块(24)与上料块(224)之间设置有迫使第一限位滑块(23)和第二限位滑块(24)朝向顶料孔(2242)滑移的第一弹性件(25)。

5.根据权利要求1所述的一种自动化注塑成型设备,其特征在于:所述第一夹取组件(33)包括设置在第二夹取承载板(32)上的第二顶料气缸(331)、与第二顶料气缸(331)连接的第二顶料杆(332)、与第二顶料杆(332)相配合的收料块(333),所述收料块(333)开设有与第二顶料杆(332)相配合的收料孔(3331),所述收料孔(3331)的两侧设置有与收料块(333)滑移配合且相对设置的用于限制圆柱部件(76)在收料孔(3331)中位置的第三限位滑块(334)和第四限位滑块(335),所述第三限位滑块(334)和第四限位滑块(335)与收料块(333)之间设置有迫使第三限位滑块(334)和第四限位滑块(335)朝向收料孔(3331)移动的第二弹性件(336)。

6.根据权利要求1所述的一种自动化注塑成型设备,其特征在于:所述第二夹取组件(34)包括设置在第二夹取承载板(32)上的夹爪气缸(341)、设置在夹爪气缸(341)上的取料夹爪(342)和压块(343),所述取料夹爪(342)设置在压块(343)的两侧。

7.根据权利要求1所述的一种自动化注塑成型设备,其特征在于:所述第三夹取组件(35)包括滑台气缸(351)、设置在滑台气缸(351)一侧且朝向第二夹取组件(34)的上夹板(352)和设置在滑台气缸(351)的滑台上的下夹板(353),所述上夹板(352)上开设有让位槽(3521)。

8.根据权利要求1所述的一种自动化注塑成型设备,其特征在于:所述冲压机构(4)包括冲压压力缸(41)、与冲压压力缸(41)连接的冲压上模(42)、设置在冲压上模(42)下方的冲压下模(43)和冲压底座(44),所述冲压下模(43)与冲压底座(44)滑动配合,所述冲压底座(44)的一侧朝向第一机械手(11)设置有引导滑轨(45),所述冲压下模(43)与引导滑轨(45)滑动配合,所述冲压底座(44)上设置有与冲压下模(43)连接的下模驱动件(46),所述下模驱动件(46)将承载冲压过的端子(74)的冲压下模(43)移动到引导滑轨(45)上。

9.根据权利要求1或8所述的一种自动化注塑成型设备,其特征在于:所述冲压机构(4)的一侧设置有上料底板(47),所述上料底板(47)上设置有第一上料机构(5),所述第一上料机构(5)包括设置在上料底板(47)上用于承载端子(74)料带的料带托盘(51)和用于推动料带移动的拨料件(52),所述拨料件(52)连接有控制其往复移动的拨料驱动件(53),所述料带托盘(51)上设置有用于限制料带活动范围的料带限位板(511)和用于将料带压在料带托盘(51)上的压紧块(512),所述压紧块(512)连接有弹片(513),所述弹片(513)的一端与料带限位板(511)连接。

10.根据权利要求9所述的一种自动化注塑成型设备,其特征在于:所述第一上料机构(5)还包括上料支板(55),所述上料底板(47)与上料支板(55)滑动连接,所述上料底板(47)上连接有位置调节杆(541),所述上料支板(55)上设置有固定块(551),所述固定块(551)上开设有多个用于调节上料底板(47)位置且与位置调节杆(541)相配合的定位孔(552)。

技术总结

本发明公开了一种自动化注塑成型设备,包括:冲压机构;第一取料机构,第一取料机构包括第一机械手和设置在第一机械手上的第一夹取承载板,第一夹取承载板上设置有用于夹取冲压后端子的第一抓料组件;注塑模具,注塑模具设置在第一取料机构的一侧;第二上料机构,第二上料机构设置在注塑模具的一侧;第二取料机构,第二取料机构设置在注塑模具的一侧,第二取料机构包括第二机械手和设置在第二机械手上的第二夹取承载板,第二夹取承载板上设置有用于夹取圆柱部件的第一夹取组件、用于夹取产品的第二夹取组件和用于夹取注塑时产生料头的第三夹取组件;通过上述方式,本发明能够自动的将端子和圆柱部件装配到注塑模具中。

技术研发人员:曹兴成,许统财,付迎粘,谢明峰,侯伟

受保护的技术使用者:安特(苏州)精密机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!