一种梯度降温的复合丝材成型装置

本发明属于连续纤维增强热塑性树脂基复合材料领域,具体涉及一种梯度降温的复合丝材成型装置。

背景技术:

1、增材制造技术作为一种新型复合材料成型工艺,以其结构可设计性强、复杂结构成型能力强、小批量定制化构件制造成本低、成型效率高等优势,在高端体育用品、医疗器械、防护装备、汽车工业等民用领域已有一定应用,并在航空航天、风力发电、轨道交通等领域有着广阔的应用前景。但与传统复合材料成型工艺相比,连续纤维增材制造工艺过程中缺少高温高压环境,高粘度热塑性树脂对纤维束渗透能力较差,纤维树脂界面结合性能极大限制了该技术的应用与发展。

2、采用熔融浸渍的方式可通过控制融腔压力、浸渍张力的方式一定程度提高丝材浸渍程度,但由于碳纤维表面被上浆剂包裹,单纯采用传统熔融浸渍方式制备丝材内部仍有大量孔隙,浸渍效果较差;另一方面,经熔融浸渍模块的高温丝材快速冷却将导致丝材内部热应力的产生,导致丝材性能下降,易发生弯折等问题,因此,设计出高浸渍质量、高性能丝材成型装置成为本领域的重点与难点。

技术实现思路

1、为解决上述问题,本发明公开了一种梯度降温的复合丝材成型装置,设计了热压耦合的去浆展纤模块,可根据需要调整纤维缠绕方法,控制热处理时间,实现预热及展纤功能,提高树脂浸渍程度。

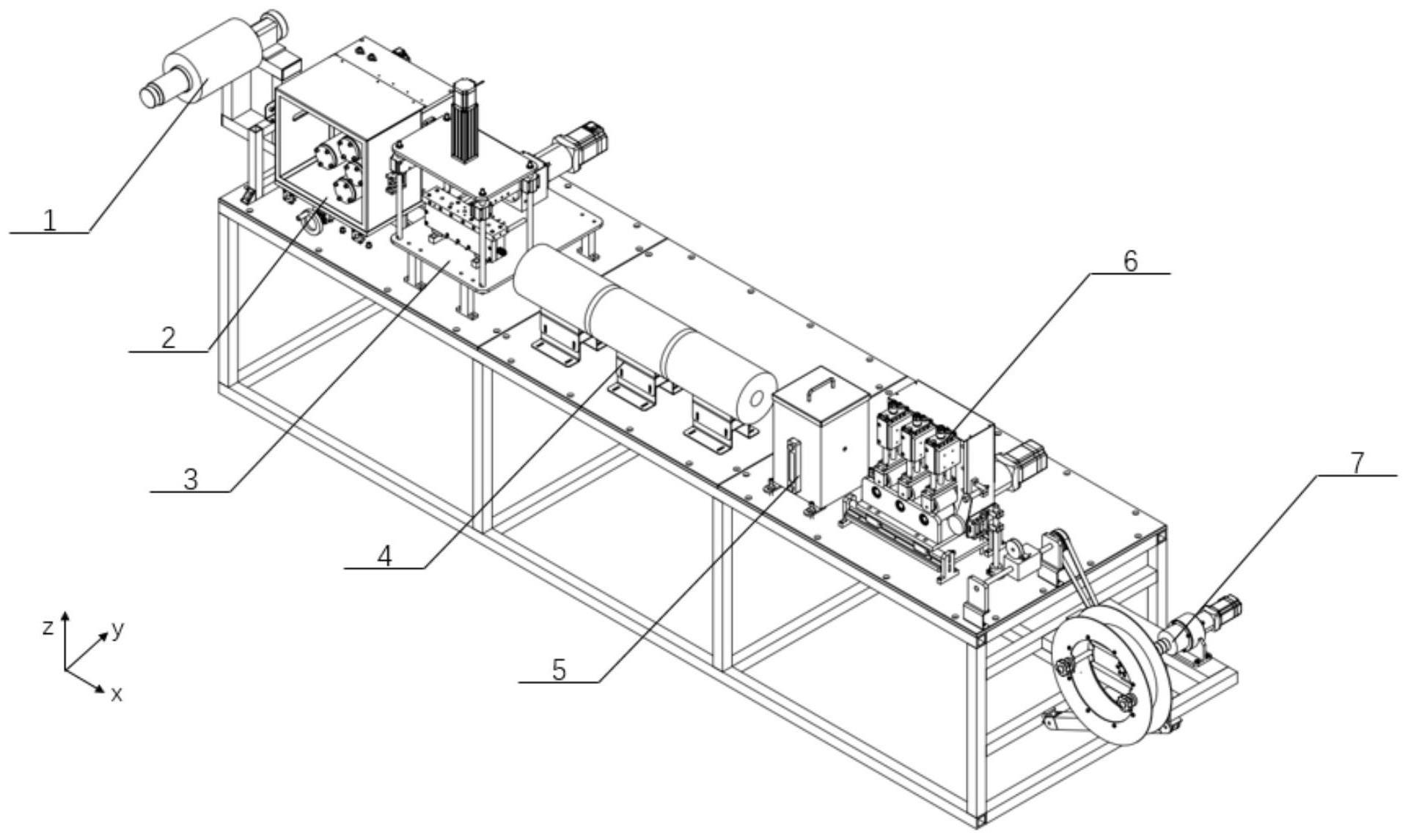

2、一种梯度降温的高性能复合丝材成型装置,包括恒定张力放丝模块、热去浆展丝模块、可抬升熔融浸渍模块、梯度降温模块、喷淋冷却模块、低压紧力牵引装置、同步收卷装置;热去浆展丝装置采用多个主动热辊实现加热及低损伤送丝功能,配合热压对辊进一步提升展丝效果;可抬升熔融浸渍模块采用电机及导轨配合s形流道、模嘴实现流道自动抬升与降落、丝材熔融浸渍功能;梯度降温模块包括多个配有加热电阻的管体结构;低压紧力牵引装置采用多对同步主动对辊实现低压紧力匀速稳定牵引;同步收卷装置配有滑动导轨及张力传感器,通过导轨动态调节丝材收卷缠绕角度,可实现恒张力稳定收卷。

3、进一步的,热去浆展丝模块至少设有四个主动热辊,丝材出口处设有导丝块,降低对丝材磨损的同时控制丝材方向,底部与作业平台连接处设有滑轨,可改变热去浆展丝模块y向位置,便于熔融浸渍模块穿丝操作,热辊之间采用传动带连接以保证同步转动。

4、进一步的,四个主动热辊中靠近丝材出口两热辊相互挤压,对碳纤维丝施加压力,促进纤维分散展开。

5、进一步的,可抬升熔融浸渍模块包括机械抬升装置、s形流道、模嘴、挤出机、压力传感器;机械抬升装置至少设有一台电机,配合分布于装置四周的导轨实现流道上部的自动抬升及下降功能;s形流道由上下齿合的盖板组成,盖板间留有通路以供树脂流动并浸渍纤维,上下盖板内设有加热电阻提供浸渍温度;挤出机采用单螺杆挤出,螺杆部位配有三段阶梯控温电阻,以满足熔融段、均化段、压缩段温度需求;压力传感器分布于树脂入口与熔融浸渍模块出口处,以动态观测融腔内部压力变化。

6、进一步的,弯曲流道丝材入口与出口部分采用水平段处理,入口几何位置高于出口几何位置,便于树脂向出口处流动,增强浸渍效果,树脂入口设置于丝材入口水平段后部,便于树脂沿纤维运动方向填满全部流道。

7、进一步的,弯曲流道上下齿合盖板为可替换结构,通过弯折个数与角度控制总浸渍角,浸渍角变化范围包括120°、360°、540°且不限于上述尺寸,弯曲部分采用倒圆角处理,减少浸渍过程中纤维磨损的产生。

8、进一步的,梯度降温模块至少设有三个恒温管体结构,三管体结构温度参数沿牵引方向依次降低,温度参数、变化范围根据热塑性树脂种类设置,通过对位四组加热电阻维持管体结构通道内部温度稳定。

9、进一步的,低压紧力牵引装置至少设有三组主动对辊提供稳定压力,对辊之间采用传动带连接以保证同步转动,底部与作业平台连接处设有滑轨,可调动热去浆展丝模块x向位置,便于控制与喷淋装置相对位置。

10、本发明通过热去浆展丝模块通过连续排布热辊,去除纤维表面多余浆料,配合主动对辊实现低损伤展纤,便于提高热塑性树脂对纤维的浸渍程度,降低热塑性树脂基复合丝材孔隙率;可滑动热去浆展丝模块、机械抬升装置、可滑动低压紧力牵引装置的设置极大降低了复合材料丝材制备工艺中穿丝、换丝等操作的安全性与便捷性;梯度降温模块使得丝材可以以缓慢、梯度化方式从熔融温度降至室温,提高了丝材内部结晶度,使丝材在3d打印过程中熔融温度升高,热稳定性提高,解决连续纤维3d打印过程中由于丝材过早软化导致的堵头、断丝问题,极大提升了制备丝材的性能。

11、本发明的有益效果:

12、热去浆展丝模块通过连续排布热辊,去除纤维表面多余浆料,配合主动对辊实现低损伤展纤,便于提高热塑性树脂对纤维的浸渍程度,降低热塑性树脂基复合丝材孔隙率;可滑动热去浆展丝模块、机械抬升装置、可滑动低压紧力牵引装置的设置极大降低了复合材料丝材制备工艺中穿丝、换丝等操作的安全性与便捷性;梯度降温模块使得丝材可以以缓慢、梯度化方式从熔融温度降至室温,提高了丝材内部结晶度,使丝材在3d打印过程中熔融温度升高,热稳定性提高,解决连续纤维3d打印过程中由于丝材过早软化导致的堵头、断丝问题,极大提升了制备丝材的性能。

技术特征:

1.一种梯度降温的高性能复合丝材成型装置,其特征在于:包括依次设置的恒定张力放丝模块(1)、压紧热去浆展丝模块(2)、可抬升熔融浸渍模块(3)、梯度降温模块(4)、喷淋冷却模块(5)、低压紧力牵引装置(6)、同步收卷装置(7)。

2.根据权利要求1所述的一种梯度降温的高性能复合丝材成型装置,其特征在于:所述热去浆展丝模块(2)包括用于丝材缠绕的两个主动热辊(201),两对压热辊(202)和滑轨(203)。

3.根据权利要求1所述的一种梯度降温的高性能复合丝材成型装置,其特征在于:所述可抬升熔融浸渍模块(3)包括机械抬升装置(301),弯曲流道(302),模嘴(303),分段式阶梯控温电阻(304),树脂粒料投放口(305)和挤出机;机械抬升装置(301)顶部至少设有一台电动推杆电机提供驱动力,弯曲流道顶板与分布于装置四周的导轨相连接,由推杆电机驱动实现流道上部的自动抬升及下降功能;弯曲流道(302)由上、下齿合的盖板组成,盖板间留有通路以供树脂流动并浸渍纤维,上、下盖板内设有加热电阻提供浸渍温度;挤出机采用单螺杆挤出,螺杆部位依次配有三段阶梯控温电阻(304);压力传感器分布于树脂入口与弯曲流道的出口处,以动态观测融腔内部压力变化。

4.根据权利要求1所述的一种梯度降温的高性能复合丝材成型装置,其特征在于:弯曲流道(302)的丝材入口与出口部分均采用水平段处理;其中丝材入口处的几何位置高于丝材出口处的几何位置;树脂入口设置于丝材入口水平段后部,便于树脂沿纤维运动方向填满全部流道。

5.根据权利要求1所述的一种梯度降温的高性能复合丝材成型装置,其特征在于:弯曲流道(302)上、下齿合盖板为可替换结构,通过弯折个数与角度控制总浸渍角。

6.根据权利要求6所述的一种梯度降温的高性能复合丝材成型装置,其特征在于:浸渍角变化范围包括120°、360°、540°且不限于上述尺寸,弯曲部分采用倒圆角处理。

7.根据权利要求1所述的一种梯度降温的高性能复合丝材成型装置,其特征在于:梯度降温模块(4)上依次设有三个恒温管体结构,三个恒温管体结构的温度参数沿牵引方向依次降低。

8.根据权利要求1所述的一种梯度降温的高性能复合丝材成型装置,其特征在于:低压紧力牵引装置(6)至少设有三组主动对辊;对辊之间采用传动带连接以保证同步转动,底部与作业平台连接处设有滑轨,可调动热去浆展丝模块x向位置,便于控制与喷淋装置相对位置。

技术总结

本发明提供一种梯度降温的高性能复合丝材成型装置,包括恒定张力放丝模块、热去浆展丝模块、可抬升熔融浸渍模块、梯度降温模块、喷淋冷却模块、低压紧力牵引装置、同步收卷装置;热去浆展丝装置采用多个主动热辊实现加热及低损伤送丝功能,配合热压对辊进一步提升展丝效果;可抬升熔融浸渍模块采用电机及导轨配合S形流道、模嘴实现流道自动抬升与降落、丝材熔融浸渍功能;梯度降温模块包括多个配有加热电阻的管体结构;低压紧力牵引装置采用多对同步主动对辊实现低压紧力匀速稳定牵引;同步收卷装置配有滑动导轨及张力传感器,通过导轨动态调节丝材收卷缠绕角度,可实现恒张力稳定收卷。

技术研发人员:范聪泽,单忠德,王靖轩,陈意伟,宋文哲,郑菁桦,许家勋

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!