一种用于产品倒扣脱模的顶块结构及其脱模方法与流程

本发明涉及注塑成型产品脱模,具体涉及一种用于产品倒扣脱模的顶块结构及其脱模方法。

背景技术:

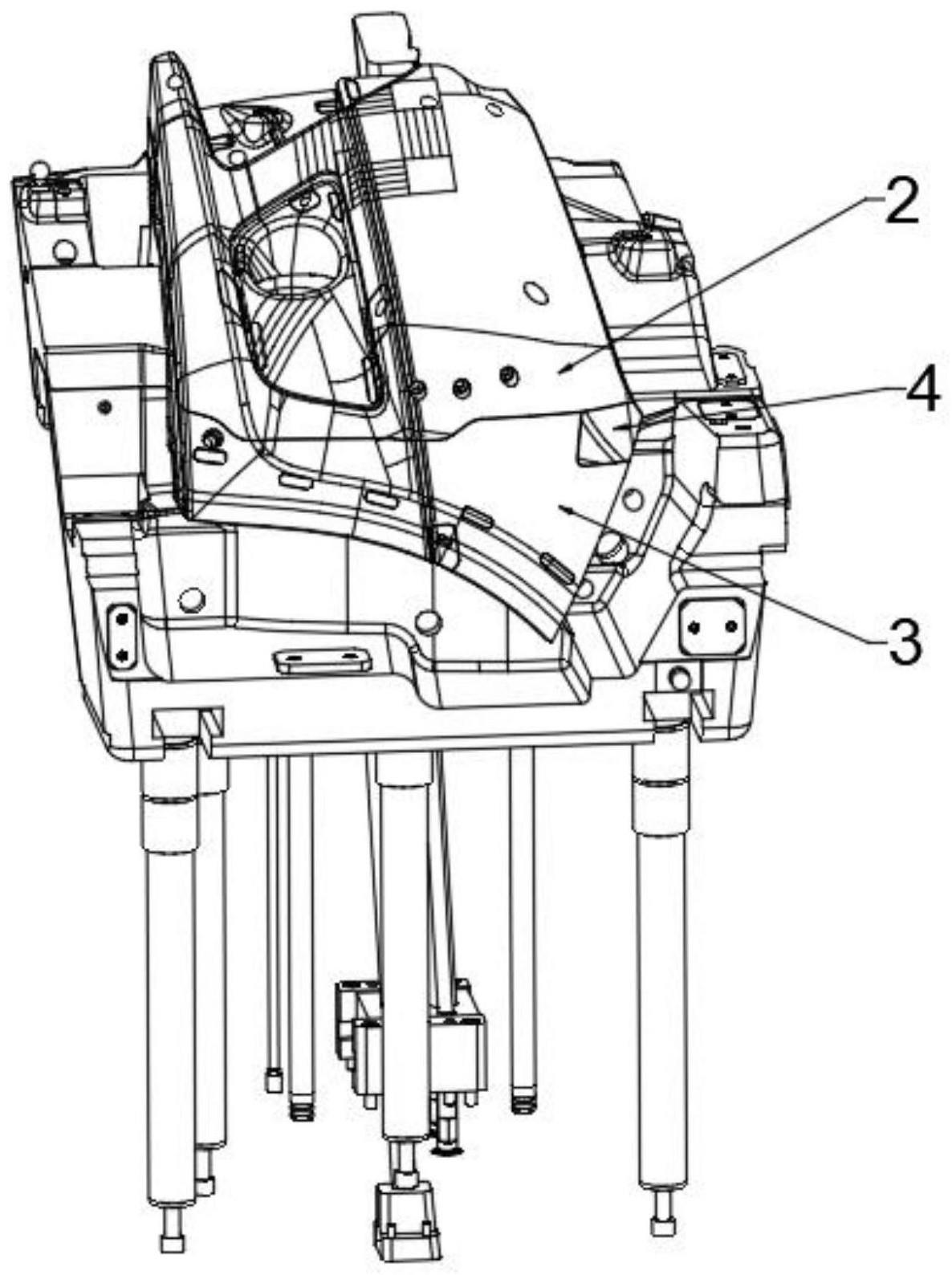

1、随着塑料工业的迅速发展,我们日常生产、生活中所使用到的各种工具和产品,大到船舶、汽车,小到螺丝、纽扣以及各种家用电器的外壳,无不与塑料制品有着密切的关系。注塑模具是生产各种塑胶工业产品的重要工艺装备,也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型则是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料经注塑机高压射入由动模和定模扣合构成的模腔内,经冷却固化后,得到成形品。然而根据产品加工的需求,有些塑料制品的内侧往往设置有倒扣,如说明书附图1中所示产品的倒扣结构(a部分),而倒扣结构的成型往往在模具内配合有特定的结构以完成相应注塑,但也因此导致成型的倒扣产品在脱模时比较复杂,需要通过较为复杂的脱模结构方可实现,且容易造成倒扣结构的损坏,破坏产品表面,影响整个塑料制品的质量,进而影响注塑成型的效率。

技术实现思路

1、本发明的目的是为了解决上述现有背景技术存在的不足,提供一种用于产品倒扣脱模的顶块结构及其脱模方法。

2、为解决上述技术问题,本发明采用的技术方案是:一种用于产品倒扣脱模的顶块结构,包括大顶块及其顶出动力组件、大斜顶及其顶出动力组件、小斜顶,其中大顶块位于大斜顶的上方,小斜顶处于大顶块与大斜顶之间,正对产品上倒扣位置。所述大顶块的底部固定安装有第一导轨,小斜顶的顶面设有与第一导轨相适配的t型滑槽;所述大斜顶的顶部设有滑动腔,滑动腔的内底面上插装固定有第二导轨,小斜顶容置于滑动腔内,其底部设有与第二导轨相适配的下滑槽;所述小斜顶的外端部抵在产品倒扣位置,与之相适配。

3、进一步地,所述第一导轨为t型长条滑块,滑动配合于小斜顶上方的t型滑槽内。

4、进一步地,所述第二导轨呈方柱形结构,其顶端容置于小斜顶底部的下滑槽内,所述下滑槽的后端开口。

5、进一步地,所述第一导轨的设置方向与第二导轨的设置方向呈相对垂直交叉设置,小斜顶上t型滑槽与下滑槽的设置方向同样呈相对垂直交叉设置。

6、进一步地,所述第二导轨的设置方向与大斜顶后方的斜导柱之间存在相对夹角,两者之间的夹角范围为10°~30°。

7、进一步地,所述大斜顶上滑动腔的左侧壁中部设有向内凹陷的一个活动空间,该活动空间正对小斜顶上t型滑槽的一端。

8、进一步地,注塑成型时,所述小斜顶的顶面与大斜顶的顶面平齐,小斜顶内嵌在滑动腔内,大斜顶的顶面与大顶块的底面贴合密封;所述小斜顶的外端面与大斜顶的外端面、大顶块的外端面均呈平齐状态。

9、本发明所述技术方案还请求保护一种产品倒扣脱模的工艺方法,利用上述一种用于产品倒扣脱模的顶块结构,其特征在于:首先,大斜顶和大顶块一同在z向上往上顶出,大斜顶、小斜顶和大顶块在z向上相对静止,向倒扣脱模方向运动,小斜顶在第一导轨和t型滑槽的配合作用下伴随大顶块同步竖直向上运动;随后大斜顶在与其相配合的斜导柱的作用下向斜上方做同步抽出运动,与之固定的第二导轨做同步运动,由于下滑槽与第二导轨之间的相对限位滑动,致使小斜顶沿第一导轨向x轴的反方向移动,完成倒扣的二次脱模。

10、与现有技术相比,本发明具有以下有益效果:本发明结构简单,设置合理,较为灵巧,有利于实现产品上倒扣的脱模处理,完成整个塑料制品的脱模,保证了整个产品的完好,提高了产品质量,提升了注塑成型的生产效率。

技术特征:

1.一种用于产品倒扣脱模的顶块结构,其特征在于:包括大顶块及其顶出动力组件、大斜顶及其顶出动力组件、小斜顶,其中大顶块位于大斜顶的上方,小斜顶处于大顶块与大斜顶之间,正对产品上倒扣位置;所述大顶块的底部固定安装有第一导轨,小斜顶的顶面设有与第一导轨相适配的t型滑槽;所述大斜顶的顶部设有滑动腔,滑动腔的内底面上插装固定有第二导轨,小斜顶容置于滑动腔内,其底部设有与第二导轨相适配的下滑槽;所述小斜顶的外端部抵在产品倒扣位置,与之相适配。

2.根据权利要求1所述的一种用于产品倒扣脱模的顶块结构,其特征在于:所述第一导轨为t型长条滑块,滑动配合于小斜顶上方的t型滑槽内。

3.根据权利要求1所述的一种用于产品倒扣脱模的顶块结构,其特征在于:所述第二导轨呈方柱形结构,其顶端容置于小斜顶底部的下滑槽内,所述下滑槽的后端开口。

4.根据权利要求1所述的一种用于产品倒扣脱模的顶块结构,其特征在于:所述第一导轨的设置方向与第二导轨的设置方向呈相对垂直交叉设置,小斜顶上t型滑槽与下滑槽的设置方向同样呈相对垂直交叉设置。

5.根据权利要求4所述的一种用于产品倒扣脱模的顶块结构,其特征在于:所述第二导轨的设置方向与大斜顶后方的斜导柱之间存在相对夹角,两者之间的夹角范围为10°~30°。

6.根据权利要求1所述的一种用于产品倒扣脱模的顶块结构,其特征在于:所述大斜顶上滑动腔的左侧壁中部设有向内凹陷的一个活动空间,该活动空间正对小斜顶上t型滑槽的一端。

7.根据权利要求1所述的一种用于产品倒扣脱模的顶块结构,其特征在于:注塑成型时,所述小斜顶的顶面与大斜顶的顶面平齐,小斜顶内嵌在滑动腔内,大斜顶的顶面与大顶块的底面贴合密封;所述小斜顶的外端面与大斜顶的外端面、大顶块的外端面均呈平齐状态。

8.一种产品倒扣脱模的工艺方法,利用上述权利要求1至7中任一项所述的一种用于产品倒扣脱模的顶块结构,其特征在于:首先,大斜顶和大顶块一同在z向上往上顶出,大斜顶、小斜顶和大顶块在z向上相对静止,向倒扣脱模方向运动,小斜顶在第一导轨和t型滑槽的配合作用下伴随大顶块同步竖直向上运动;随后大斜顶在与其相配合的斜导柱的作用下向斜上方做同步抽出运动,与之固定的第二导轨做同步运动,由于下滑槽与第二导轨之间的相对限位滑动,致使小斜顶沿第一导轨向x轴的反方向移动,完成倒扣的二次脱模。

技术总结

本发明公开了一种用于产品倒扣脱模的顶块结构及其脱模方法,包括大顶块及其顶出动力组件、大斜顶及其顶出动力组件、小斜顶,其中大顶块位于大斜顶的上方,小斜顶处于大顶块与大斜顶之间,正对产品上倒扣位置。所述大顶块的底部固定安装有第一导轨,小斜顶的顶面设有与第一导轨相适配的T型滑槽;所述大斜顶的顶部设有滑动腔,滑动腔的内底面上插装固定有第二导轨,小斜顶容置于滑动腔内,其底部设有与第二导轨相适配的下滑槽;所述小斜顶的外端部抵在产品倒扣位置,与之相适配。本发明结构简单,设置合理,较为灵巧,有利于实现产品上倒扣的脱模处理,完成整个塑料制品的脱模,保证了整个产品的完好,提高了产品质量,提升了注塑成型的生产效率。

技术研发人员:王洪波,刘媛,单士友,周方,李伟,张德建

受保护的技术使用者:青岛海泰科模具有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!