一种可粘贴硅胶体热熔胶膜的制备装置的制作方法

本发明涉及热熔胶膜制备,具体涉及一种可粘贴硅胶体热熔胶膜的制备装置。

背景技术:

1、热熔胶膜是将热熔胶通过压延、流延、吹膜等方式制备成易于工业化生产的膜制品。通常,热熔胶膜是由高饱和的聚烯烃材料为基材制备,为了增加热溶胶膜的粘接性能,通常会填加利于粘接的助剂,而pp材质属于难粘材料,现有的用于粘黏pp材质大多通过物理改变pp材质表面或者利用其它材料对pp材质的表面进行活性化。

2、现有的热熔胶膜制备工艺中多采用原料经过完全的混合、共聚反应以及其他反应后进行造粒,造粒后再由热熔挤出机或吹膜机进行挤出成膜,而在材料经过混合反应和高温聚合后,在加入更多的改性以及增粘材料等辅料时,共聚时原料内单体较多,并且容易小分子物与聚合物大分子的相容性交叉,在使用状态下,容易从聚合物表层或界面上迁移,不容易形成稳定的连接结构,影响其理化性质。

技术实现思路

1、本发明的目的在于提供一种可粘贴硅胶体热熔胶膜的制备装置,以解决现有技术中,由于制备方式不合理而导致的热熔胶膜理化性质不稳定的技术问题。

2、为解决上述技术问题,本发明具体提供下述技术方案:

3、一种可粘贴硅胶体热熔胶膜的制备装置,包括挤出装置、压延输送带和固定设置在压延输送带架体的压延装置,所述挤出装置包括原料筒、辅料筒,以及用于将原料与辅料混合制成的热熔胶引导喷射向压延输送带的挤出底座,所述挤出底座具有朝向压延输送带的多个挤出缝,多个所述挤出缝在压延输送带的输送方向上间隔分布,且多个所述挤出缝在压延输送带上的接触位置按照多个所述挤出缝的排列顺序间隔设置;

4、所述原料筒和所述辅料筒的下料口通过多腔混合装置连接,所述多腔混合装置具有多个出胶口,多个所述出胶口用于输出所述多腔混合装置制成的具有不同辅料浓度或具有不同辅料成分的热熔胶,所述挤出底座安装在所述多腔混合装置上,多个所述出胶口与所述挤出缝一一对应并连接,以使经多个所述挤出缝喷射出的多层单体热熔胶膜配合压延输送带的移动,而在压延输送带上按照设定的顺序进行叠加,并通过所述压延装置将叠加的多层单体热熔胶膜制成复合热熔胶膜。

5、作为本发明的一种优选方案,所述挤出缝呈等腰三角形,所述挤出缝的顶角端与所述出胶口相连接。

6、作为本发明的一种优选方案,所述多腔混合装置包括设置有所述出胶口以及原料入口和多个辅料入口的壳体,所述原料筒的下料口与所述原料入口连接,所述辅料筒的下料口与所述辅料入口连接;

7、所述壳体内设置有与所述原料入口连通的原料腔,以及与所述辅料入口连通的辅料腔,多个所述辅料腔均设置有所述出胶口,所述原料腔具有与所述辅料腔一一对应并连通的分料孔,且所述分料孔内安装有用于调节向所述辅料腔中流入的原料流量的进料流量调节组件,多个所述辅料腔均安装有用于将流入的辅料和原料混合制成热熔胶的混合机构。

8、作为本发明的一种优选方案,所述进料流量调节组件包括流量调节阀。

9、作为本发明的一种优选方案,所述混合机构包括搅拌轴、安装在所述搅拌轴侧面的搅拌棒,以及用于驱动所述搅拌轴转动的驱动电机,所述搅拌轴与安装在所述辅料腔外的所述驱动电机传动连接。

10、作为本发明的一种优选方案,所述搅拌轴上安装有小绞龙,所述原料腔内安装有大绞龙,所述大绞龙通过主轴转动安装在所述原料腔内,且所述主轴与所述驱动电机相连接;

11、多个所述搅拌轴通过传动组件与所述主轴相连接,所述驱动电机依次通过所述主轴和所述传动组件来驱动多个所述搅拌轴旋转。

12、作为本发明的一种优选方案,多个所述辅料腔围绕所述主轴呈环形排列,所述原料腔位于多个所述辅料腔之间;

13、所述传动组件包括传动齿轮和外齿圈,所述传动齿轮安装在所述搅拌轴的位于所述辅料腔外的一端,所述外齿圈安装在所述主轴上,且所述外齿圈与多个所述传动齿轮相啮合。

14、作为本发明的一种优选方案,所述出胶口上安装有出料流量调节组件,通过所述出料流量调节组件来调节对应所述出胶口中通过的热熔胶的流量。

15、作为本发明的一种优选方案,所述出料流量调节组件包括软管和安装在所述软管上的调节阀,所述出胶口与所述挤出缝的顶角端通过所述软管连接。

16、作为本发明的一种优选方案,所述分料孔开设在所述辅料腔侧壁的顶端,且所述分流孔开设在所述原料腔侧壁的底端,所述出胶口开设在所述辅料腔的底部。

17、本发明与现有技术相比较具有如下有益效果:

18、本发明通过多腔混合装置接收原料筒输入的原料和辅料筒输入的一种或多种辅料,并制成具有不同辅料浓度或不同辅料种类的多股热熔胶,多股热熔胶分别通过多腔混合装置的多个出胶口输入多个挤出缝,通过挤出缝对热熔胶进行挤压,从而使多个挤出缝输出多股单体热熔胶膜,并配合压延输送带的移动,使多股单体热熔胶膜叠加并被压延装置进行压延复合,从而使包含同种辅料的复合热熔胶膜在厚度方向上具有良好的结构强度的同时减少辅料的用量,且通过对使用不同辅料而获得的具有不同性能的多层单体热熔胶膜进行叠加复合,使制成的复合热熔胶膜具有优良的性能。

技术特征:

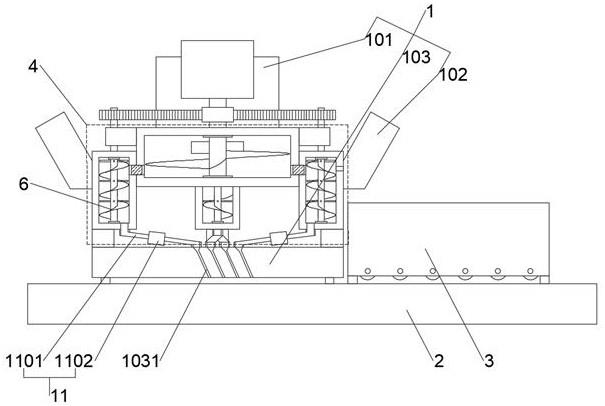

1.一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,包括挤出装置(1)、压延输送带(2)和固定设置在压延输送带(2)架体的压延装置(3),所述挤出装置(1)包括原料筒(101)、辅料筒(102),以及用于将原料与辅料混合制成的热熔胶引导喷射向压延输送带(2)的挤出底座(103),所述挤出底座(103)具有朝向压延输送带(2)的多个挤出缝(1031),多个所述挤出缝(1031)在压延输送带(2)的输送方向上间隔分布,且多个所述挤出缝(1031)在压延输送带(2)上的接触位置按照多个所述挤出缝(1031)的排列顺序间隔设置;

2.根据权利要求1所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,所述挤出缝(1031)呈等腰三角形,所述挤出缝(1031)的顶角端与所述出胶口(401)相连接。

3.根据权利要求1所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,所述多腔混合装置(4)包括设置有所述出胶口(401)以及原料入口(403)和多个辅料入口(404)的壳体(402),所述原料筒(101)的下料口与所述原料入口(403)连接,所述辅料筒(102)的下料口与所述辅料入口(404)连接;

4.根据权利要求3所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,所述进料流量调节组件(5)包括流量调节阀。

5.根据权利要求3所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,所述混合机构(6)包括搅拌轴(601)、安装在所述搅拌轴(601)侧面的搅拌棒(602),以及用于驱动所述搅拌轴(601)转动的驱动电机(603),所述搅拌轴(601)与安装在所述辅料腔(4022)外的所述驱动电机(603)传动连接。

6.根据权利要求5所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,所述搅拌轴(601)上安装有小绞龙(7),所述原料腔(4021)内安装有大绞龙(8),所述大绞龙(8)通过主轴(9)转动安装在所述原料腔(4021)内,且所述主轴(9)与所述驱动电机(603)相连接;

7.根据权利要求6所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,多个所述辅料腔(4022)围绕所述主轴(9)呈环形排列,所述原料腔(4021)位于多个所述辅料腔(4022)之间;

8.根据权利要求3所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,所述出胶口(401)上安装有出料流量调节组件(11),通过所述出料流量调节组件(11)来调节对应所述出胶口(401)中通过的热熔胶的流量。

9.根据权利要求8所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,所述出料流量调节组件(11)包括软管(1101)和安装在所述软管(1101)上的调节阀(1102),所述出胶口(401)与所述挤出缝(1031)的顶角端通过所述软管(1101)连接。

10.根据权利要求3所述的一种可粘贴硅胶体热熔胶膜的制备装置,其特征在于,所述分料孔(4023)开设在所述辅料腔(4022)侧壁的顶端,且所述分流孔开设在所述原料腔(4021)侧壁的底端,所述出胶口(401)开设在所述辅料腔(4022)的底部。

技术总结

本发明公开了一种可粘贴硅胶体热熔胶膜的制备装置,包括挤出装置、压延输送带和压延装置,挤出装置包括原料筒、辅料筒和挤出底座,挤出底座具有朝向压延输送带的多个挤出缝,原料筒和辅料筒的下料口通过多腔混合装置连接,多腔混合装置具有多个出胶口,多个出胶口用于输出多腔混合装置制成的具有不同辅料浓度或具有不同辅料成分的热熔胶,多个出胶口与挤出缝一一对应并连接。通过多腔混合装置接收原料筒输入的原料和辅料筒输入的一种或多种辅料,并制成具有不同辅料浓度或不同辅料种类的多股热熔胶,并与挤出缝、压延输送带和压延装置配合,使多股单体热熔胶膜叠加并被压延制成复合热熔胶膜。

技术研发人员:刘卫峰,刘偲怡

受保护的技术使用者:江苏惠沣环保科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!