一种外星壤原位资源熔融挤出增材制造设备及方法与流程

本发明属于外星基地建材制造,具体涉及一种外星壤原位资源熔融挤出增材制造设备及方法。

背景技术:

1、建立外星系科研站,将是开发利用外太空资源、开展科学探测、实现深空探测技术跨越发展、同时服务于载人探测外星系的重要途径。原位资源利用,是指收集和处理人类(或机器人)在太空探索过程中发现的当地资源,以最大程度的减少太空探索对地球的依赖。从成本测算、星系壤探测、组分的研究结果来看,原位资源利用技术在经济、资源、技术上具有的高度的可持续性和可实现性。基于外星壤的原位资源利用技术,将为后续科研站等更大规模深空探测任务提供技术和工程支撑。

2、国内外研究主要集中于结合粘接剂、固化剂的月壤、火星壤增材制造技术,然而高成本的原料运输是制约这类技术发展的主要瓶颈。因此,无粘接剂的原位资源利用技术对于外星系建造的可持续发展具有重要意义,采用电热、激光、微波等能源对外星壤高温固结的方式降低了能源利用率,同时增加了装备复杂性,而通过太阳能直接熔融或烧结外星壤,则具有能量易于获取、装备易于集成等技术优势。

3、由于月球、火星都属于高真空、低重力、高辐射环境,以粉床为基础的增材制造技术面临粉末静电、易扬尘等棘手问题,使得粉末在运输铺展过程中难以铺平,同时打印完毕的零件在取件过程中也会产生月尘污染等问题。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种外星壤原位资源熔融挤出增材制造设备及方法,用于解决现有的外星壤原位制造技术存在资源浪费、处理过程复杂等技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

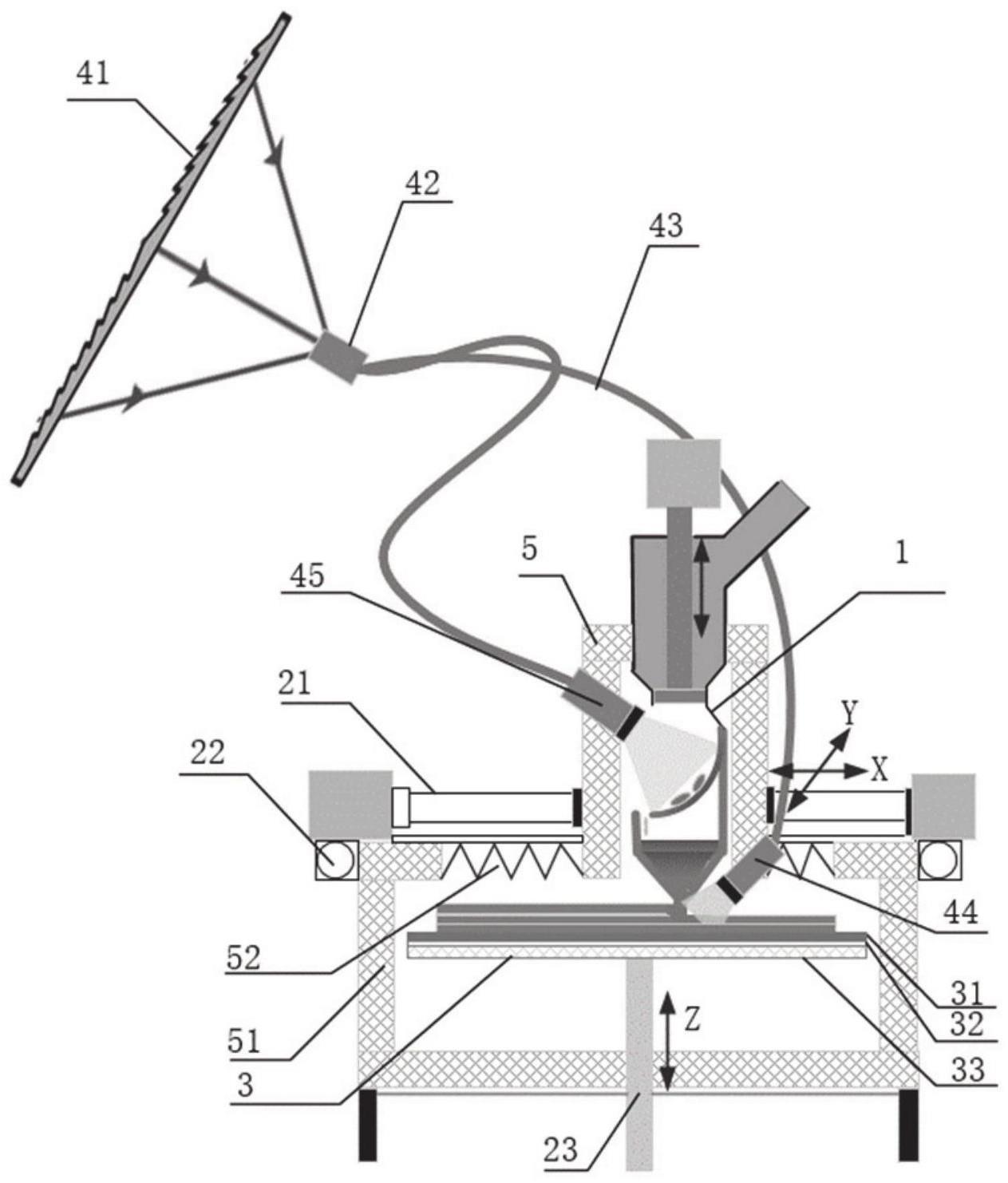

3、本发明公开了一种外星壤原位资源熔融挤出增材制造设备,包括熔融挤出系统、运动控制系统、打印基板、太阳能聚焦光纤传输系统;所述熔融挤出系统位于打印基板的正上方;所述运动控制系统分别与打印基板和熔融挤出系统连接,控制熔融挤出系统在x轴和y轴方向运动,并控制打印基板在z方向运动;所述太阳能聚焦光纤传输系统将聚集后的太阳能束汇聚于熔融挤出系统为外星壤熔融、预热打印基板及层间加热提供热量。

4、进一步地,所述熔融挤出系统包括直线电机、撞针、用于储存筛分过的待打印用的外星壤的料仓、连接段、挤出头和进料口和熔融区;所述直线电机固定在料仓的顶部;所述所述进料口设置在料仓的上部;料仓的下部连接熔融区,所述挤出头设置在熔融区下方,与熔融区相连;所述连接段位于料仓和熔融区之间,用于阻隔熔融区对料仓的热传导;所述撞针设置在料仓内部,所述撞针的一端和直线电机连接,所述撞针的另一端通过直线电机的控制将外星壤送入熔融区。

5、进一步地,所述熔融区包括单光束熔融仓、敞口侧壁、单光束熔融流出口和单光束熔融承烧面;所述单光束熔融仓与连接段连接,所述敞口侧壁设置在单光束熔融仓的一侧面;所述单光束熔融承烧面设置在单光束熔融仓的底部,所述单光束熔融流出口设置在单光束熔融仓底部单光束熔融承烧面的一侧,所述挤出头设置在单光束熔融流出口的下方;所述太阳能聚焦光纤传输系统将聚集后的一部分太阳能束汇聚于敞口侧壁,将聚集后的另一部分太阳能束汇聚于挤出头处。

6、进一步地,所述熔融区包括多光束熔融仓、排气口、多光束熔融承烧面、多光束熔融流出口和底板;所述多光束熔融仓与连接段连接,所述多光束熔融承烧面设置在多光束熔融仓的底部;所述排气口均匀分布在多光束熔融仓的多光束熔融承烧面上部;所述多光束熔融流出口设置在多光束熔融仓底部多光束熔融承烧面的一侧;所述挤出头设置在多光束熔融流出口下方;

7、所述太阳能聚焦光纤传输系统将聚集后的一部分太阳能束汇聚于多光束熔融仓的外部,将聚集后的另一部分太阳能束汇聚于挤出头处。

8、进一步地,所述太阳能聚焦光纤传输系统包括太阳能收集装置、光纤入口、传输光纤、可调节遮光光圈和光纤出口;所述太阳能收集装置;所述太阳能收集装置通过光纤入口分别和若干并联的传输光纤的一端连接;所述若干个传输光纤的另一端和一个光纤出口连接;所述可调节遮光光圈设置在光纤出口处,用于调节太阳能光强。

9、进一步地,一个光纤出口置于敞口侧壁处,将聚集后的一部分太阳能束汇聚于敞口侧壁;剩余的光纤出口置于挤出头处,用于将聚集后的另一部分太阳能束汇聚于挤出头处。

10、进一步地,所述若干个光纤出口置于多光束熔融仓的外部,用于将聚集后的一部分太阳能束汇聚于多光束熔融仓的外部;剩余的光纤出口置于挤出头处,用于将聚集后的另一部分太阳能束汇聚于挤出头处。

11、进一步地,所述打印基板的为多层结构,所述多层结构从上到下依次为石墨层、气凝胶层和多孔陶瓷层;所述多孔陶瓷层的材料为氧化铝或莫来石。

12、所述打印基板和熔融挤出系统的外部、太阳能聚焦光纤传输系统为外星壤熔融和预热打印基板及层间加热提供热量的区域包覆有保温层;所述保温层包括多层保温结构和可折叠隔热裙;所述多层保温结构和可折叠隔热裙相互连接;

13、所述多层保温结构的侧壁的材料为钛合金板材,所述侧壁内填充有外星壤;所述钛合金板材的外表面镀有提升隔热保温性能的镀层;

14、所述运动控制系统包括x轴运动导向系统、y轴运动导向系统和z轴运动导向系统,所述x轴运动导向系统、y轴运动导向系统和z轴运动导向系统之间构成笛卡尔坐标系;所述x轴运动导向系统和y轴运动导向系统与熔融挤出系统连接,控制熔融挤出系统在x轴和y轴方向运动;所述z轴运动导向系统与打印基板连接,控制打印基板在z方向运动。

15、本发明还公开了上述外星壤原位资源熔融挤出增材制造设备的使用方法,包括以下步骤:

16、s1:对外星壤进行过筛处理,得到筛分过的待打印用的外星壤,并放入熔融挤出系统内;

17、s2:采用太阳能聚焦光纤传输系统将聚集后的太阳能束汇聚于熔融挤出系统为外星壤熔融,使得汇聚于熔融挤出系统的太阳能束的温度超过外星壤熔融温度的80%-95%;

18、同时,采用太阳能聚焦光纤传输系统将聚集后的太阳能束预热打印基板,结合运动控制系统,使得太阳能束以一定间隙照射打印基板,并按照一定轨迹均匀扫略打印基板,最终使得打印基板的温度在外星壤熔融温度的15%-25%;

19、s3:开始送料,随后在熔融区熔融,将熔融后的外星壤从挤出系统内挤出,开始落料;根据预设的设置运动控制系统的运动路径及速度,并带动熔融挤出系统运动,采用太阳能聚焦光纤传输系统对打印基板或已经打印的挤出层进行二次加热,熔融外星壤连续挤出至二次加热后的区域,打印完一层后,运动控制系统带动打印基板向下移动一层,实现逐层叠加打印。

20、进一步地,所述熔融挤出系统包括直线电机、撞针、用于储存筛分过的待打印用的外星壤的料仓、连接段、挤出头和进料口和熔融区;

21、所述太阳能聚焦光纤传输系统包括太阳能收集装置、光纤入口、传输光纤、可调节遮光光圈和光纤出口;

22、s1中,对外星壤进行过筛处理,获取粒径小于500um的粉体,得到筛分过的待打印用的外星壤,并从进料口放入料仓内,

23、s2中,采用光纤出口聚集后的太阳能束汇聚于熔融区;

24、s3中,采用直线电机带动撞针进行垂直方向的往复运动,将料仓内5-10g的外星壤按照1~3次/分钟频次向熔融区下落进行送料,经过太阳能束的照射,熔融后的外星壤从挤出头内挤出,开始落料;

25、当熔融后的外星壤在表面张力的作用下,无法从挤出头挤出时,当熔融后的外星壤达到50~100g后,挤出头开始挤出;

26、所述运动控制系统的速度为0.1~10mm/s。

27、与现有技术相比,本发明具有以下有益效果:

28、本发明公开了一种外星壤原位资源熔融挤出增材制造设备,本设备采用太阳能聚焦光纤传输系统可实现太阳能的高效利用,避免了能源转换造成的资源浪费,极大降低了外星基地原位制造材料运输成本;另外,相比于已有报道的熔丝挤出系统,本设备采用的太阳能聚焦光纤传输系统结合熔融挤出系统、运动控制系统等的熔滴制备系统,可实现无添加剂的外星壤的原位制造,避免了原材料由粉末转丝材、棒材等处理步骤;本设备可实现多种类外星壤的高效、高精度、低成本增材制造。

29、进一步地,以熔融挤出为原理的增材制造技术往往面临层间结合性差等问题,为提升层间结合性,采用太阳光束二次照射方式实现已打印层温度的升高,通过调节太阳光束强度保证温度升温至熔融温度的80%-90%之间,通过红外热成像仪进行打印区域温度监控,当过热时采用可调节遮光光圈进行太阳能光束的调节与遮挡。

30、进一步地,由于天然外星壤粉体流动性差,较为松散,以月壤为例其天然密度约在1.7g/cm3,熔融后月壤密度约为2.6g/cm3,熔融前后其体积发生较大的收缩与塌陷,同时熔融过程中即使在真空条件下也会有气体产生,因此原位的熔融工艺(如粉末床熔覆、送粉式熔覆)会造成零件内部产生较多孔隙,本方案采用的熔融挤出工艺在熔融区留有排气孔,并经过熔融流动及挤压使得熔融体内部气泡充分排出,最终得到的零件内部致密;相比于烧结工艺,本方案得到的零件致密度高,表面光洁,力学性能更优异。

31、本发明还公开了上述外星壤原位资源熔融挤出增材制造设备的制备方法,采用本方案具避免了送粉难、铺粉难等问题,同时相比于粉床工艺对粉末粒径及球形度的高要求,本方案对原料的粒径及形状要求较低,在原料筛分过程中仅需要通过一步筛分,将大于500um的粉体粒径筛除即可;相比于已有报道的粉床熔覆/烧结外星壤。

- 还没有人留言评论。精彩留言会获得点赞!