3D打印偏差检测方法、装置和计算机设备与流程

本技术涉及3d打印,特别是涉及一种3d打印偏差检测方法、装置和计算机设备。

背景技术:

1、3d打印技术又被称作增材制造或快速成型技术,作为第三次工业革命的代表性技术之一,其以数字三维模型为基础,通过逐层堆积的方式完成对零件的加工。3d打印凭借其在复杂结构快速制造方面的优势,被广泛应用于医疗整形、航空航天、生物医药、建筑桥梁等行业。在3d打印过程中若未及时发现打印偏差,不仅打印成品无法使用,也浪费了打印材料和时间。因此,在打印过程中,有必要对打印件进行偏差检测,早期的偏差检测以及控制,有助于打印机采取纠偏措施,减少打印资源的浪费。

2、传统技术中,是通过预先获取3d打印件的cad(computer aided design,计算机辅助设计)模型,并手动转化得到目标点云,将目标点云与扫描点云进行比对,得到缺陷检测结果。然而,cad模型转化的目标点云数据与实际打印后的实际点云数据存在部分差异,影响3d打印偏差检测的准确性。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种能够提高3d打印偏差检测实时性和准确性的3d打印偏差检测方法、装置和计算机设备。

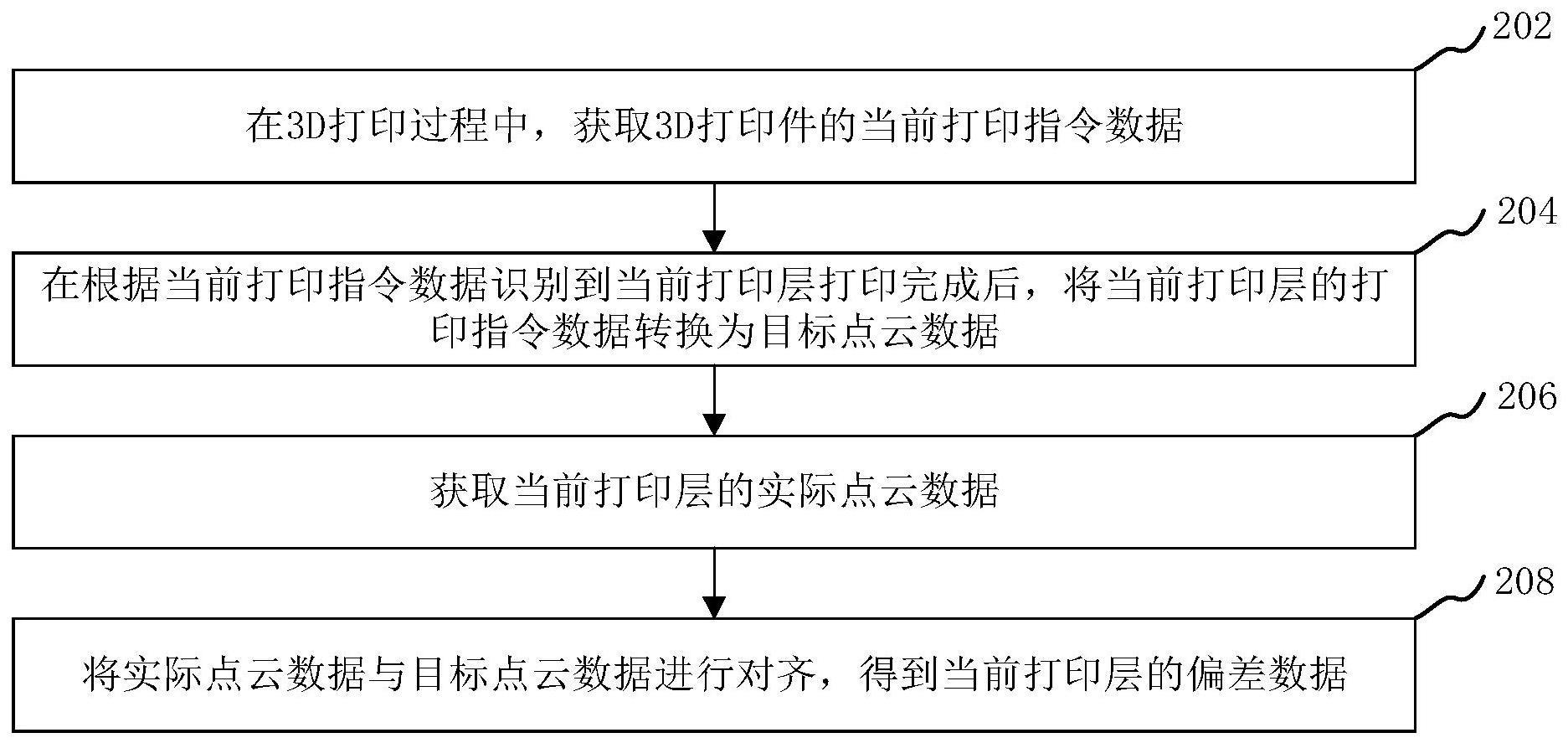

2、第一方面,本技术提供了一种3d打印偏差检测方法,应用于在线检测系统。该方法包括:

3、在3d打印过程中,获取3d打印件的当前打印指令数据;

4、在根据当前打印指令数据识别到当前打印层打印完成后,将当前打印层的打印指令数据转换为目标点云数据;

5、获取当前打印层的实际点云数据;

6、将实际点云数据与目标点云数据进行对齐,得到当前打印层的偏差数据。

7、在其中一个实施例中,当前打印指令数据是3d打印系统获取3d打印件的原始指令数据,并在3d打印过程中从原始指令数据中提取的;其中,原始指令数据是将3d打印件的计算机辅助设计模型转化为三角面片模型,并对三角面片模型进行切片处理得到的。

8、在其中一个实施例中,将当前打印层的打印指令数据转换为目标点云数据,包括:

9、根据实际扫描间距确定点云间隔;

10、根据点云间隔将当前打印层的打印指令数据转换为目标点云数据。

11、在其中一个实施例中,获取当前打印层的实际点云数据,包括:

12、在线检测系统中的3d线激光相机对3d打印件进行扫描,得到当前打印层的实际点云数据。

13、在其中一个实施例中,将实际点云数据与目标点云数据进行对齐,得到当前打印层的偏差检测结果,包括:

14、将实际点云数据与目标点云数据进行粗配准,得到初始变换矩阵;

15、根据初始变换矩阵,将实际点云数据与目标点云数据进行精配准,得到目标变换矩阵;

16、根据目标变换矩阵,确定实际点云数据到目标点云数据中各点的最近临点的距离或者最近临面片的距离;

17、将最近临点的距离或者最近临面片的距离与预设阈值进行比较,得到当前打印层的偏差数据。

18、在其中一个实施例中,在将实际点云数据与目标点云数据进行对齐之前,该方法还包括:

19、对实际点云数据和目标点云数据分别进行滤波处理,得到滤波后实际点云和滤波后目标点云;

20、对滤波后实际点云和滤波后目标点云进行下采样处理,得到下采样后实际点云和下采样后目标点云。

21、在其中一个实施例中,在3d打印过程中,获取3d打印件的当前打印指令数据之前,该方法还包括:

22、对在线检测系统进行相机标定、光平面标定,以及扫描方向标定。

23、在其中一个实施例中,当前打印层的偏差数据包括缺陷类型;该方法还包括:

24、当当前打印层的偏差数据中的缺陷类型为缺料缺陷时,根据实际点云数据与目标点云数据,得到缺失点云数据;

25、将缺失点云数据发送至3d打印系统;其中,3d打印系统用于将缺失点云数据转换为打印机坐标下的点云数据,将打印机坐标下的点云数据转换为三角面片模型,并对三角面片模型进行切片处理得到补料打印指令数据,根据补料打印指令数据进行补打印。

26、第二方面,本技术还提供了一种3d打印偏差检测装置。该装置包括:

27、指令获取模块,用于在3d打印过程中,获取3d打印件的当前打印指令数据;

28、第一获取模块,用于在根据当前打印指令数据识别到当前打印层打印完成后,将当前打印层的打印指令数据转换为目标点云数据;

29、第二获取模块,用于获取当前打印层的实际点云数据;

30、偏差检测模块,用于将实际点云数据与目标点云数据进行对齐,得到当前打印层的偏差数据。

31、第三方面,本技术还提供了一种计算机设备。该计算机设备包括存储器和处理器,该存储器存储有计算机程序,该处理器执行该计算机程序时实现以下步骤:

32、在3d打印过程中,获取3d打印件的当前打印指令数据;

33、在根据当前打印指令数据识别到当前打印层打印完成后,将当前打印层的打印指令数据转换为目标点云数据;

34、获取当前打印层的实际点云数据;

35、将实际点云数据与目标点云数据进行对齐,得到当前打印层的偏差数据。

36、第四方面,本技术还提供了一种计算机可读存储介质。该计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以下步骤:

37、在3d打印过程中,获取3d打印件的当前打印指令数据;

38、在根据当前打印指令数据识别到当前打印层打印完成后,将当前打印层的打印指令数据转换为目标点云数据;

39、获取当前打印层的实际点云数据;

40、将实际点云数据与目标点云数据进行对齐,得到当前打印层的偏差数据。

41、第五方面,本技术还提供了一种计算机程序产品。该计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现以下步骤:

42、在3d打印过程中,获取3d打印件的当前打印指令数据;

43、在根据当前打印指令数据识别到当前打印层打印完成后,将当前打印层的打印指令数据转换为目标点云数据;

44、获取当前打印层的实际点云数据;

45、将实际点云数据与目标点云数据进行对齐,得到当前打印层的偏差数据。

46、上述3d打印偏差检测方法、装置和计算机设备,通过引入g代码,在当前打印层打印完成后,将当前打印层的g代码转换为目标点云数据,将目标点云数据与当前打印层的实际点云数据进行对齐,得到当前打印层的偏差数据,以实现偏差检测。由于g代码生成的目标点云数据与实际点云数据最为接近,同时无需提前获取cad模型,避免了提前保存的各层目标点云数据文件过多,在后期比较时扫描得到的实际点云数据与目标点云数据文件的对应出错,进而大大提高了3d打印偏差检测的准确性。在线检测系统与3d打印系统共用一套g代码,实现在线打印的同时,实时检测3d打印偏差。另外,在更换或调整cad模型时,也无需重复将cad模型转换为目标点云数据文件的步骤,减少了大量的提前准备和重复工作。在线检测系统只关注当前打印层即已打印完成最上层的点云数据,避免了下层部分部位由于上部遮挡产生阴影从而导致部分点云采集不到对偏差检测结果的影响。本方法对于所有的打印缺陷都可检测,同时不受环境光照、温度的影响,检测出的缺陷具有数据支撑,提高打印质量,节省打印材料和时间。

- 还没有人留言评论。精彩留言会获得点赞!