一种复合材料帽型加筋结构层合板的共固化成型制造工艺的制作方法

本发明涉及复合材料成型工艺,具体涉及一种复合材料帽型加筋结构层合板的共固化成型制造工艺。

背景技术:

1、复合材料帽型加筋结构层合板成型工艺主要分为有三种:1.二次胶接工艺,先固化长桁和蒙皮,然后使用胶膜进行胶接;2.共胶接工艺,先固化长桁或蒙皮,然后使用胶膜与未固化的蒙皮或长桁进行共胶接;3.共固化工艺,长桁与蒙皮组装后一体成型固化,不需要使用胶膜胶接。其中共固化工艺因其具有更短的工艺周期和更好的经济性而受到关注。

2、采用共固化工艺制造帽型加筋结构层合板主要有两种成型方案:1.阳模成型,以帽型筋一侧的型面作为工装成型面,将铺叠好的帽型筋放入工装凹槽内,然后在帽型筋(及工装)上铺叠蒙皮固化成型;2.阴模成型,以蒙皮外型面作为工装成型面,在工装上直接铺叠蒙皮,然后将铺叠好的帽型筋放在蒙皮上固化成型。

3、阳模成型方案下,成型工装的型面复杂、加工难度大,工装成本较高。使用阴模成型方案时,通常有两种方案:一是在帽型筋中空部分增加芯模进行支撑的方案,此方案中帽型筋外型面缺少成型限制装置,芯模多使用实心硅橡胶制造,其热膨胀效应容易导致帽型筋外形在固化过程中发生变化产生一定偏差,并且硅橡胶芯模在脱模过程中较容易产生损伤或断裂,导致芯模的使用寿命不长,在非等截面长桁或者长桁轴线较为扭曲的情况下,实心芯模的脱模也较为困难;二是使用管状真空袋配合支撑芯模的方案,此方案中为保证支撑效果,支撑芯模一般采用硬质塑料空心管,在封装后固化前需要抽出支撑芯模,仅适用于等直等截面帽型结构的帽型加筋板,适用面较窄。另一方面,以上两种方案中帽型筋外型面均采用真空袋直接加压,对帽型筋型面限制较弱,容易产生型面偏离。

4、因此,发明人提供了一种复合材料帽型加筋结构层合板的共固化成型制造工艺。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种复合材料帽型加筋结构层合板的共固化成型制造工艺,解决了阴模成型工艺在非等截面长桁或长桁轴线较为扭曲的情况下芯模脱模难度大、帽型筋型面精度低的技术问题。

3、(2)技术方案

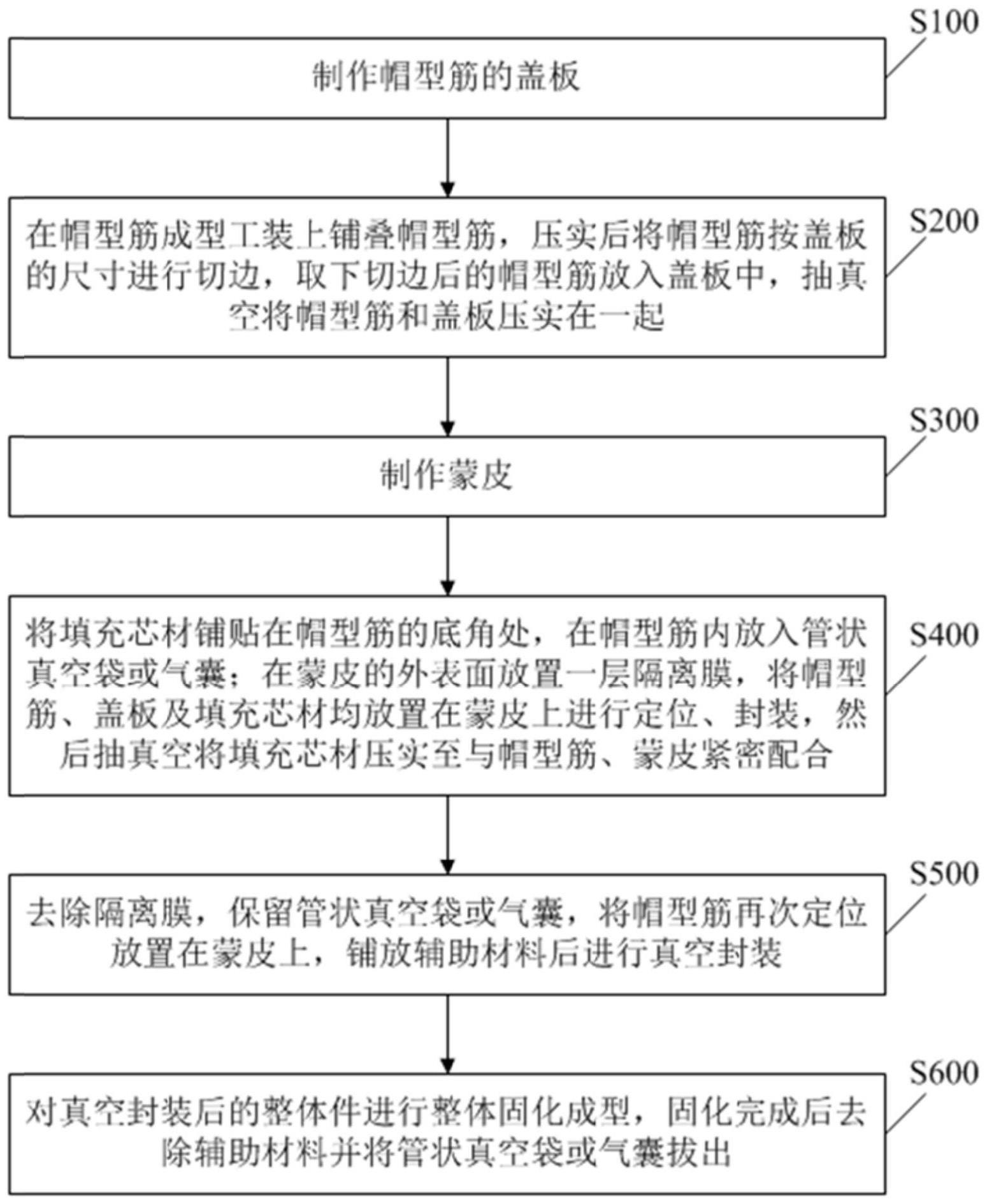

4、本发明提供了一种复合材料帽型加筋结构层合板的共固化成型制造工艺,包括以下步骤:

5、制作帽型筋的盖板;

6、在帽型筋成型工装上铺叠帽型筋,压实后将帽型筋按所述盖板的尺寸进行切边,取下切边后的帽型筋放入所述盖板中,抽真空将所述帽型筋和所述盖板压实在一起;

7、制作蒙皮;

8、将填充芯材铺贴在所述帽型筋的底角处,在所述帽型筋内放入管状真空袋或气囊;在所述蒙皮的外表面放置一层隔离膜,将所述帽型筋、所述盖板及所述填充芯材均放置在所述蒙皮上进行定位、封装,然后抽真空将所述填充芯材压实至与所述帽型筋、所述蒙皮紧密配合;

9、去除所述隔离膜,保留所述管状真空袋或所述气囊,将所述帽型筋再次定位放置在所述蒙皮上,铺放辅助材料后进行真空封装;

10、对真空封装后的整体件进行整体固化成型,固化完成后去除所述辅助材料并将所述管状真空袋或所述气囊拔出。

11、进一步地,所述制作帽型筋的盖板,具体为:

12、使用自动下料机将织物预浸料裁切成第一目标尺寸料块,然后在盖板成型工装上逐层铺叠所述第一目标尺寸料块,完成铺叠后真空封装;然后将真空封装后的所述盖板成型工装送入热压罐加压固化,固化后的盖板按帽型筋净边线机加切边;然后在盖板内型面粘贴脱模布。

13、进一步地,所述制作蒙皮,具体为:

14、使用自动下料机将单向带预浸料裁切成第二目标尺寸料块,然后在蒙皮成型工装上逐层铺叠所述第二目标尺寸料块,完成铺叠后真空封装;然后将真空封装后的所述蒙皮成型工装送入热压罐加压预压,出罐后冷却所述蒙皮。

15、进一步地,所述填充芯材包括增强芯材及补强铺层,其制作过程具体为:

16、使用自动下料机将织物预浸料裁切成第三目标尺寸料块作为补强铺层,然后在补强铺层成型工装上铺叠所述补强铺层并真空压实;然后在所述补强铺层成型工装的圆角处配合放置所述增强芯材,放上辅助挡板并再次真空压实,使所述补强铺层与所述增强芯材组合成所述填充芯材。

17、进一步地,所述增强芯材的制作过程具体为:

18、使用自动下料机将单向带预浸料裁切成料片,将所述料片压入增强芯材成型工装的成型槽内,再压硬质盖板后真空封装;将真空封装后的所述增强芯材成型工装送入热压罐加压预压,出罐后冷却所述增强芯材。

19、进一步地,所述料片沿宽度方向卷成紧实的圆柱型。

20、进一步地,所述将填充芯材铺贴在所述帽型筋的底角处,具体为:

21、先将所述增强芯材与所述帽型筋的底角完全贴合,再将所述补强铺层贴合到所述帽型筋的内壁。

22、进一步地,所述管状真空袋的内壁依次贴覆透气毡、隔离膜;所述气囊的内壁不具备脱模性能时,贴覆隔离膜。

23、进一步地,所述然后抽真空将所述填充芯材压实至与所述帽型筋、所述蒙皮紧密配合之后,还包括:

24、拆除真空袋,检查所述帽型筋与所述蒙皮的配合是否到位、所述帽型筋的底角处是否有辅助材料夹杂。

25、进一步地,当检查到存在配合不到位和/或有辅助材料夹杂时,重复执行上一步骤;直至检查出配合到位且无辅助材料夹杂时,执行下一步骤。

26、(3)有益效果

27、综上,本发明通过帽型筋的外侧使用盖板成型、内部采用真空袋/气囊加压支撑,能够适应非等截面长桁及扭曲长桁的型面变化,提高帽型筋外形的成型精度,盖板作为成型辅助工装较芯模有更长的使用寿命,有利于提高成型质量、降低制造成本。

技术特征:

1.一种复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,所述制作帽型筋的盖板,具体为:

3.根据权利要求1所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,所述制作蒙皮,具体为:

4.根据权利要求1所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,所述填充芯材包括增强芯材及补强铺层,其制作过程具体为:

5.根据权利要求4所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,所述增强芯材的制作过程具体为:

6.根据权利要求5所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,所述料片沿宽度方向卷成紧实的圆柱型。

7.根据权利要求4所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,所述将填充芯材铺贴在所述帽型筋的底角处,具体为:

8.根据权利要求1所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,所述管状真空袋的内壁依次贴覆透气毡、隔离膜;所述气囊的内壁不具备脱模性能时,贴覆隔离膜。

9.根据权利要求1所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,所述然后抽真空将所述填充芯材压实至与所述帽型筋、所述蒙皮紧密配合之后,还包括:

10.根据权利要求9所述的复合材料帽型加筋结构层合板的共固化成型制造工艺,其特征在于,当检查到存在配合不到位和/或有辅助材料夹杂时,重复执行上一步骤;直至检查出配合到位且无辅助材料夹杂时,执行下一步骤。

技术总结

本发明涉及复合材料成型工艺技术领域,具体涉及一种复合材料帽型加筋结构层合板的共固化成型制造工艺。该工艺包括步骤:将帽型筋放入盖板中,抽真空将帽型筋和盖板压实在一起;将填充芯材铺贴在帽型筋的底角处,在帽型筋内放入管状真空袋;在蒙皮的外表面放置隔离膜,将帽型筋、盖板及填充芯材均放置在蒙皮上进行定位、真空封装;去除隔离膜,保留管状真空袋,将帽型筋再次定位放置在蒙皮上,铺放辅助材料后依次进行真空封装、整体固化成型,成型后去除辅助材料并将管状真空袋拔出。该共固化成型制造工艺的目的是解决阴模成型工艺在非等截面长桁或长桁轴线较为扭曲的情况下芯模脱模难度大、帽型筋型面精度低的问题。

技术研发人员:俞天奇,程文礼,毕红艳,王燕,王犇

受保护的技术使用者:中航复合材料有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!