塑料托板一体成型装置

本发明属于包装用塑料盘托加工设备,具体涉及一种塑料托板一体成型装置。

背景技术:

1、上面提及的塑料托板即为所述的包装用塑料盘托,该包装用的塑料盘托的典型而非限于的例子如用作食品范畴的禽蛋的包装、水果范畴的桃类及草莓的包装,用作轻工电子产品范畴的电子及电气零部件之类的包装,既可起到对被包装产品的定位而避免相互扎堆碰擦损坏的作用,又能发挥对被包装产品的良好缓冲保护作用,这在物流仓储行业中颇受人们的欢迎。

2、目前塑料盘托的成型过程是:将由前道工序的板材挤出机挤出的板材由输送装置输送至裁切装置所在的工位,由裁切装置切成所需的规格如长度,得到裁切塑料板;再利用成孔设备如模压机在塑料板上模压出间隔分布的通孔或台阶孔或其它类似形状的孔,形成前述的塑料盘托。并且当塑料盘托所用的原料即板材挤出机挤出的板材所用的主要原料是纯粉状如玉米淀粉时,那么最终得到的塑料盘托在废弃后可体现优异的降解效果,这对于环境保护具有良好的积极意义。

3、通过申请人在上面对塑料盘托的成型过程的说明可知:由于裁切与成孔分别由互不关联的即各自独立的设备来完成的,因而一方面在线作业人员或称值机人员相对较多,不利于节省日趋匮乏的劳动力资源;另一方面由于设备之间不能体现无缝对接的效果而影响工序的连续(连贯)性,因而影响成型效率;再一方面由于设备分散,不仅增大使用场所的占用空间,而且会提高设备投入及使用成本以及相对增加对设备的日常管护工作量。鉴于前述诸不利因素,有必要进行改进,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现思路

1、本发明的任务在于提供一种有助于减少值机人员而得以节省宝贵的劳动力资源、有利于提高成型效率而得以增加单位时间内的加工量、有益于保障自接受来自于挤出机的板材至分切以及成孔之间的良好接力化效果而得以增进设备的集合程度并且节省对空间的占用和降低对设备的投用成本的塑料托板一体成型装置。

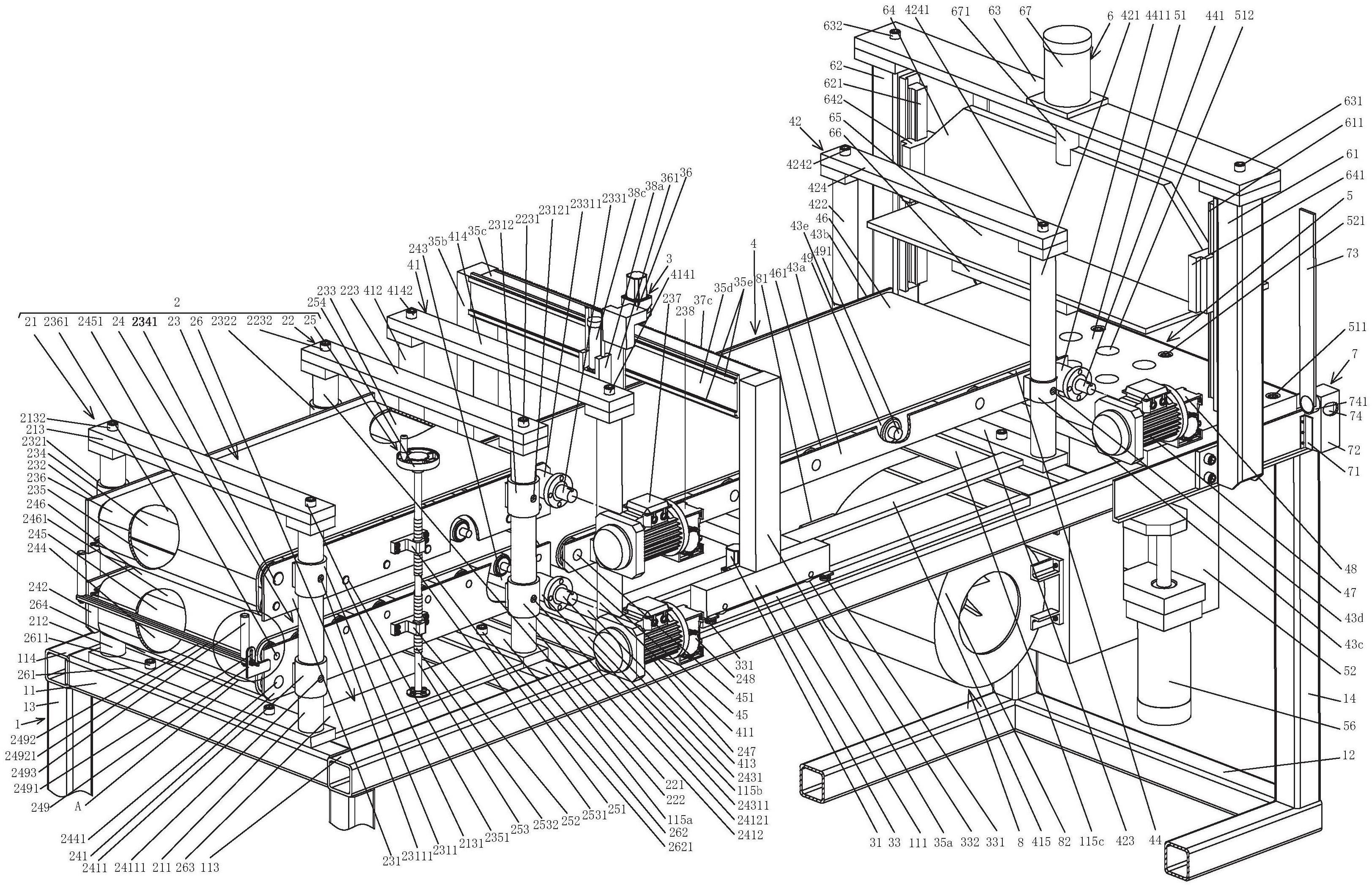

2、本发明的任务是这样来完成的,一种塑料托板一体成型装置,包括一机架;一用于接受由塑料挤出机挤出的塑料板坯的塑料板坯接受输送机构,该塑料板坯接受输送机构设置在所述机架的左端上部;一用于将塑料板坯切断成待成孔板坯的待成孔板坯切断机构和一待成孔板坯输出机构,待成孔板坯输出机构设置在所述机架中部并且该待成孔板坯输出机构的左端与所述塑料板坯接受输送机构的右端相对应,待成孔板坯切断机构与所述机架的上部形成左右滑动的滑动副并且以腾空状态对应于待成孔板坯输出机构的上方;一用于对由所述待成孔板坯输出机构输出的待成孔板坯进行成孔的板坯成孔机构,该板坯成孔机构设置在所述机架的右端并且同时对应于所述待成孔板坯输出机构的右端;一待成孔板坯压住与释放机构,该待成孔板坯压住与释放机构同样设置在所述机架的右端并且以上下升降的状态对应于板坯成孔机构的上方;一用于对由所述待成孔板坯输出机构输送至所述板坯成孔机构的待成孔板坯的右端端面实施阻挡或解除阻挡的待成孔板坯阻挡释放机构,该待成孔板坯阻挡释放机构设置在所述机架的右端端部并且同时对应于板坯成孔机构的上部右侧。

3、在本发明的一个具体的实施例中,所述机架包括机架上框、机架下框、一对机架上下框左连接立柱和一对机架上下框右连接立柱,一对机架上下框左连接立柱以前后平行的状态固定连接在机架上框与机架下框的左端朝向一侧之间,而一对机架上下框右连接立柱同样以前后平行的状态固定连接在机架上框与机架下框的右端相向一侧之间;所述塑料板坯接受输送机构设置在所述机架上框的左端上部,而所述待成孔板坯输出机构设置在机架上框的中部,所述待成孔板坯切断机构与机架上框形成左右滚动的滚动副,所述板坯成孔机构设置在机架上框的右端,所述待成孔板坯压住与释放机构在与机架上框的右端前侧以及后侧固定的状态下上下升降地对应于板坯成孔机构的上方,所述待成孔板坯阻挡释放机构设置在所述机架上框的右端端部。

4、在本发明的另一个具体的实施例中,所述的塑料板坯接受输送机构包括压架左调整装置、压架右调整装置、塑料板坯上接受输送装置、塑料板坯下接受输送装置、塑料板坯接受输送带间隙调整装置和立柱支承架,立柱支承架固定在所述机架上框的左端上部,压架左调整装置设置在立柱支承架的左端朝向上的一侧并且以腾空状态对应于塑料板坯上接受输送装置的左端上方,压架右调整装置设置在立柱支承架的右端朝向上的一侧并且以腾空状态对应于塑料板坯上接受输送装置的右端上方,塑料板坯上接受输送装置的左端与压架左调整装置上下滑动调整配合,而塑料板坯上接受输送装置的右端与压架右调整装置上下滑动调整配合,塑料板坯下接受输送装置对应于塑料板坯上接受输送装置的下方并且该塑料板坯下接受输送装置的左端与压架左调整装置上下滑动调整配合,而塑料板坯下接受输送装置的右端与压架右调整装置上下滑动调整配合,塑料板坯接受输送带间隙调整装置转动地支承在所述立柱支承架的前方中部或后方中部并且同时与所述塑料板坯上接受输送装置以及塑料板坯下接受输送装置的前方或后方转动配合;所述待成孔板坯输出机构的左端与所述塑料板坯下接受输送装置的右端相对应;在所述机架的所述机架上框的前方朝向上的一侧并且在对应于所述待成孔板坯输出机构的前侧中部的位置设置有一切刀支架前导轨,而在机架上框的后方朝向上的一侧并且在对应于待成孔板坯输出机构的后侧中部的位置设置有一切刀支架后导轨,切刀支架前、后导轨彼此平行,所述待成孔板坯切断机构同时与所述切刀支架前导轨以及切刀支架后导轨形成左右滚动的滚动副;设置在所述机架上框的右端的所述板坯成孔机构的下部以纵向悬空状态伸展到机架上框的下方;所述待成孔板坯压住与释放机构以龙门架的结构形式上下升降地对应于板坯成孔机构的上方。

5、在本发明的又一个具体的实施例中,所述的立柱支承架包括立柱支承架左边条、立柱支承架右边条、立柱支承架前方边条和立柱支承架后方边条,立柱支承架左边条通过立柱支承架左边条螺钉与所述机架的机架上框的机架上框左端端部朝向上的一侧固定,立柱支承架右边条对应于立柱支承架左边条的右侧并且通过立柱支承架右边条螺钉与立柱支承架右边条固定横梁朝向上的一侧固定,而该立柱支承架右边条固定横梁固定在机架上框的机架上框前纵梁与机架上框后纵梁之间,所述切刀支架前导轨固定在机架上框前纵梁朝向上的一侧,所述切刀支架后导轨固定在机架上框后纵梁朝向上的一侧,立柱支承架前方边条固定在立柱支承架左、右边条的前端相向一侧之间,立柱支承架后方边条固定在立柱支承架左、右边条的后端相向一侧之间;所述压架左调整装置包括压架左调整前立柱、压架左调整后立柱和压架左调整立柱连接横梁,压架左调整前立柱以纵向状态设置并且其底部与所述立柱支承架左边条的前端朝向上的一侧固定,压架左调整后立柱以纵向状态设置并且其底部与立柱支承架左边条的后端朝向上的一侧固定,压架左调整前、后立柱彼此前后纵向平行并且上端各向上伸展,压架左调整立柱连接横梁的前端通过压架左调整立柱连接横梁前固定螺钉与压架左调整前立柱的上端端面固定,而压架左调整立柱连接横梁的后端通过压架左调整立柱连接横梁后固定螺钉与压架左调整后立柱的上端端面固定;所述压架右调整装置包括压架右调整前立柱、压架右调整后立柱和压架右调整立柱连接横梁,压架右调整前立柱以纵向状态设置并且其底部与所述立柱支承架右边条的前端朝向上的一侧固定,压架右调整后立柱以纵向状态设置并且其底部与立柱支承架右边条的后端朝向上的一侧固定,压架右调整前、后立柱彼此前后纵向平行并且上端各向上伸展,压架右调整立柱连接横梁的前端通过压架右调整立柱连接横梁前固定螺钉与压架右调整前立柱的上端端面固定,而压架右调整立柱连接横梁的后端通过压架右调整立柱连接横梁后固定螺钉与压架右调整后立柱的上端端面固定;所述塑料板坯上接受输送装置包括上辊轴头前支承边梁、上辊轴头后支承边梁、塑料板坯上接受传输带驱动辊、塑料板坯上接受传输带从动辊、一组塑料板坯上接受传输带压辊、塑料板坯上接受传输带、塑料板坯上接受传输带驱动辊驱动电机和塑料板坯上接受传输带驱动辊驱动减速箱,上辊轴头前支承边梁的左端前侧固定有一上辊轴头前支承边梁左上下滑动导套,该上辊轴头前支承边梁左上下滑动导套与所述压架左调整前立柱的上端上下滑动调整配合并且在调整后由上辊轴头前支承边梁左上下滑动导套锁定螺钉锁定,上辊轴头前支承边梁的右端前侧固定有一上辊轴头前支承边梁右上下滑动导套,该上辊轴头前支承边梁右上下滑动导套与所述压架右调整前立柱的上端上下滑动调整配合并且在调整后由上辊轴头前支承边梁右上下滑动导套锁定螺钉锁定,上辊轴头后支承边梁的左端后侧固定有一上辊轴头后支承边梁左上下滑动导套,该上辊轴头后支承边梁左上下滑动导套与所述压架左调整后立柱的上端上下滑动调整配合并且在调整后由上辊轴头后支承边梁左上下滑动导套锁定螺钉锁定,上辊轴头后支承边梁的右端后侧固定有一上辊轴头后支承边梁右上下滑动导套,该上辊轴头后支承边梁右上下滑动导套与所述压架右调整后立柱的上端上下滑动调整配合并且在调整后由上辊轴头后支承边梁右上下滑动导套锁定螺钉锁定;塑料板坯上接受传输带驱动辊的前端转动地支承在上辊轴头前支承边梁的右端,该塑料板坯上接受传输带驱动辊的塑料板坯上接受传输带驱动辊轴头伸展到上辊轴头前支承边梁的前侧并且转动地支承在上辊轴头前支承轴承座上,塑料板坯上接受传输带驱动辊的后端转动地支承在上辊轴头后支承边梁的右端;塑料板坯上接受传输带从动辊通过轴承转动地设置在塑料板坯上接受传输带从动辊轴上,该塑料板坯上接受传输带从动辊轴的前轴头支承在所述上辊轴头前支承边梁的左端上部,而塑料板坯上接受传输带从动辊轴的后轴头支承在所述上辊轴头后支承边梁的左端上部;一组塑料板坯上接受传输带压辊各转动地设置在以间隔状态分布的塑料板坯上接受传输带压辊轴上,而该塑料板坯上接受传输带压辊轴的塑料板坯上接受传输带压辊轴头的前端以及后端分别支承在上辊轴头前支承边梁以及上辊轴头后支承边梁上,其中,在所述的一组塑料板坯上接受传输带压辊中,位于右端的首根塑料板坯上接受传输带压辊对应于所述塑料板坯上接受传输带驱动辊的下方,而位于左端的首根塑料板坯上接受传输带压辊对应于所述塑料板坯上接受传输带从动辊的下方,塑料板坯上接受传输带的右端套置在塑料板坯上接受传输带驱动辊上,左端套置在塑料板坯上接受传输带从动辊上,所述的一组塑料板坯上接受传输带压辊位于塑料板坯上接受传输带的塑料板坯上接受传输带腔内并且与塑料板坯上接受传输带的下部朝向上的一侧贴触,塑料板坯上接受传输带驱动辊驱动电机与塑料板坯上接受传输带驱动辊驱动减速箱传动配合,并且由塑料板坯上接受传输带驱动辊驱动减速箱连同塑料板坯上接受传输带驱动辊驱动电机与所述上辊轴头前支承轴承座的前侧固定,塑料板坯上接受传输带驱动辊驱动减速箱的减速箱输出轴与所述塑料板坯上接受传输带驱动辊轴头传动连接;所述塑料板坯下接受输送装置包括下辊轴头前支承边梁、下辊轴头后支承边梁、塑料板坯下接受传输带驱动辊、塑料板坯下接受传输带从动辊、一组塑料板坯下接受传输带托辊、塑料板坯下接受传输带、塑料板坯下接受传输带驱动辊驱动电机和塑料板坯下接受传输带驱动辊驱动减速箱,下辊轴头前支承边梁的左端前侧固定有一下辊轴头前支承边梁左上下滑动导套,该下辊轴头前支承边梁左上下滑动导套与所述压架左调整前立柱的下端上下滑动调整配合并且在调整后由下辊轴头前支承边梁左上下滑动导套锁定螺钉锁定,下辊轴头前支承边梁的右端前侧固定有一下辊轴头前支承边梁右上下滑动导套,该下辊轴头前支承边梁右上下滑动导套与所述压架右调整前立柱的下端上下滑动调整配合并且在调整后由下辊轴头前支承边梁右上下滑动导套锁定螺钉锁定,下辊轴头后支承边梁的左端后侧固定有一下辊轴头后支承边梁左上下滑动导套,该下辊轴头后支承边梁左上下滑动导套与所述压架左调整后立柱的下端上下滑动调整配合并且在调整后由下辊轴头后支承边梁左上下滑动导套锁定螺钉锁定,下辊轴头后支承边梁的右端后侧固定有一下辊轴头后支承边梁右上下滑动导套,该下辊轴头后支承边梁右上下滑动导套与所述压架右调整后立柱的下端上下滑动调整配合并且在调整后由下辊轴头后支承边梁右上下滑动导套锁定螺钉锁定;塑料板坯下接受传输带驱动辊的前端转动地支承在下辊轴头前支承边梁的右端,该塑料板坯下接受传输带驱动辊的塑料板坯下接受传输带驱动辊轴头伸展到下辊轴头前支承边梁的前侧并且转动地支承在下辊轴头前支承轴承座上,塑料板坯下接受传输带驱动辊的后端转动地支承在下辊轴头后支承边梁的右端;塑料板坯下接受传输带从动辊通过轴承转动地设置在塑料板坯下接受传输带从动辊轴上,该塑料板坯下接受传输带从动辊轴的前轴头支承在所述下辊轴头前支承边梁的左端下部,而塑料板坯下接受传输带从动辊轴的后轴头支承在所述下辊轴头后支承边梁的左端下部;一组塑料板坯下接受传输带托辊各转动地设置在以间隔状态分布的塑料板坯下接受传输带托辊轴上,而该塑料板坯下接受传输带托辊轴的塑料板坯下接受传输带托辊轴头的前端以及后端分别支承在下辊轴头前支承边梁以及下辊轴头后支承边梁上,其中,在所述的一组塑料板坯下接受传输带托辊中,位于右端的首根塑料板坯下接受传输带托辊对应于所述塑料板坯下接受传输带驱动辊的上方,而位于左端的首根塑料板坯下接受传输带托辊对应于所述塑料板坯下接受传输带从动辊的上方,塑料板坯下接受传输带的右端套置在塑料板坯下接受传输带驱动辊上,左端套置在塑料板坯下接受传输带从动辊上,所述的一组塑料板坯下接受传输带托辊位于塑料板坯下接受传输带的塑料板坯下接受传输带腔内并且与塑料板坯下接受传输带的上部朝向下的一侧贴触,塑料板坯下接受传输带驱动辊驱动电机与塑料板坯下接受传输带驱动辊驱动减速箱传动配合,并且由塑料板坯下接受传输带驱动辊驱动减速箱连同塑料板坯下接受传输带驱动辊驱动电机与所述下辊轴头前支承轴承座的前侧固定,塑料板坯下接受传输带驱动辊驱动减速箱的减速箱输出轴与所述塑料板坯下接受传输带驱动辊轴头传动连接;所述的塑料板坯接受输送带间隙调整装置包括调整螺杆上配合座、调整螺杆下配合座、调整螺杆和调整螺杆操作手轮,调整螺杆上配合座与所述上辊轴头前支承边梁的长度方向的中部前侧固定或者与所述上辊轴头后支承边梁的长度方向的中部后侧固定,调整螺杆下配合座与所述下辊轴头前支承边梁的长度方向的中部前侧固定或者与所述下辊轴头后支承边梁的长度方向的中部后侧固定,并且调整螺杆上、下配合座彼此上下对应,调整螺杆的中部构成有调整螺杆第一螺纹段ⅰ以及位于调整螺杆第一螺纹段ⅰ的下方的调整螺杆第二螺纹段ⅱ,调整螺杆第一螺纹段ⅰ与调整螺杆上配合座螺纹配合,调整螺杆第二螺纹段ⅱ与调整螺杆下配合座螺纹配合,并且调整螺杆第一螺纹段ⅰ上的螺纹的螺旋方向与调整螺杆第二螺纹段ⅱ上的螺纹的螺旋方向相反,调整螺杆的下端转动地支承在所述立柱支承架前方边条的长度方向的中部或者转动地支承在所述立柱支承架后方边条的长度方向的中部,调整螺杆操作手轮固定在调整螺杆的上端;在所述下辊轴头前支承边梁的左端端部以及下辊轴头后支承边梁的左端端部并且在彼此对应的位置各固定有一l字形悬臂,在该l字形悬臂上开设有悬臂纵向槽,在两l字形悬臂之间并且在对应于悬臂纵向槽的位置上下调整地设置有一塑料板坯限位导向立柱调整板,在该塑料板坯限位导向立柱调整板的长度方向开设有一塑料板坯限位导向立柱调整槽,在塑料板坯限位导向立柱调整板的前端和后端并且在对应于塑料板坯限位导向立柱调整槽的位置各前后调整地设置有一塑料板坯限位导向立柱;所述待成孔板坯切断机构的形状呈龙门架的构造;所述待成孔板坯输出机构的左端与所述塑料板坯下接受传输带的右端相对应;在所述板坯成孔机构的左侧并且在位于所述机架上框的下方的位置配设有一用于将板坯成孔机构在对待成孔板坯进行成孔的过程中产生的塑料托板废块驱离至外界的塑料托板废块驱离机构;所述待成孔板坯阻挡释放机构在对应于所述板坯成孔机构的上部右侧的位置设置在所述机架上框的机架上框前纵梁的右端端部,所述待成孔板坯压住与释放机构与所述机架上框前纵梁的右端前侧以及所述机架上框后纵梁的右端后侧固定的状态下上下升降地对应于所述板坯成孔机构的上方。

6、在本发明的再一个具体的实施例中,所述的待成孔板坯切断机构包括支架左右位移驱动电机、支架左右往复位移驱动齿轮、支架驱动齿轮配合齿条、支架左右位移前导靴、支架左右位移后导靴、支架前纵梁、支架后纵梁、纵梁连接横梁、振动刀架前后移动驱动电机固定座、振动刀架前后移动驱动电机、振动刀架前后移动驱动齿轮、振动刀架前后移动驱动齿轮配合齿条、振动刀座、振动刀和振动刀升降作用缸,在支架左右位移前导靴的左端底部以及右端底部各设置有一对支架左右位移前导靴侧限位导向滚轮,并且在支架左右位移前导靴的左端底部的居中位置以及右端底部居中位置各设置有一支架左右位移前导靴主滚轮,一对支架左右位移前导靴侧限位导向滚轮分别与所述切刀支架前导轨的前侧面以及后侧面构成滚动副,而支架左右位移前导靴主滚轮与切刀支架前导轨朝向上的一侧表面构成滚动副,在支架左右位移后导靴的左端底部以及右端底部各设置有一对支架左右位移后导靴侧限位导向滚轮,并且在支架左右位移后导靴的左端底部的居中位置以及右端底部的居中位置各设置有一支架左右位移后导靴主滚轮,一对支架左右位移后导靴侧限位导向滚轮分别与所述切刀支架后导轨的前侧面以及后侧面构成滚动副,而支架左右位移后导靴主滚轮与切刀支架后导轨朝向上的一侧表面构成滚动副,支架左右位移驱动电机通过支架左右位移驱动电机座固定在支架左右位移前导靴长度方向的后侧居中位置,该支架左右位移驱动电机的支架左右位移驱动电机轴与支架左右位移驱动电机座的电机座支承板转动配合并且伸展到电机座支承板的下方,支架左右往复位移驱动齿轮在位于电机座支承板的下方的位置与支架左右位移驱动电机轴的末端固定并且与所述支架驱动齿轮配合齿条啮合,而该支架驱动齿轮配合齿条固定在所述机架上框前纵梁的后侧,支架前纵梁的下端底部与支架左右位移前导靴的长度方向的中部朝向上的一侧固定,而支架前纵梁的上端向上伸展,支架后纵梁的下端底部与支架左右位移后导靴的长度方向的中部朝向上的一侧固定,而支架后纵梁的上端向上伸展并且与支架前纵梁相对应,纵梁连接横梁固定连接在支架前、后纵梁的上端相向一侧之间,在该纵梁连接横梁的左侧并且循着纵梁连接横梁的长度方向固定有一电机固定座导轨板,在该电机固定座导轨板的左侧并且沿着电机固定座导轨板的长度方向构成有一对彼此上下平行的电机固定座导轨,其中,支架前纵梁、支架后纵梁以及纵梁连接横梁三者经连接后的形状呈龙门架的构造,在振动刀架前后移动驱动电机固定座的电机固定座纵板的右侧并且在对应于所述一对电机固定座导轨的位置以配成对的形式转动地设置有两对电机固定座导轨第一滚轮ⅰ以及两对电机固定座导轨第二滚轮ⅱ,两对电机固定座导轨第一滚轮ⅰ对应于两对电机固定座导轨第二滚轮ⅱ的上方并且与所述一对电机固定座导轨中的位于上部的一根电机固定座导轨的上下表面构成滚动副,电机固定座导轨第二滚轮ⅱ与一对电机固定座导轨中的位于下部的一根电机固定座导轨的上下表面构成滚动副,振动刀架前后移动驱动电机固定在振动刀架前后移动驱动电机固定座的顶板上,该振动刀架前后移动驱动电机的驱动电机轴朝向下并且穿过振动刀架前后移动驱动电机固定座顶板,振动刀架前后移动驱动齿轮固定在驱动电机轴上,并且与振动刀架前后移动驱动齿轮配合齿条啮合,而该振动刀架前后移动驱动齿轮配合齿条以水平状态固定在所述纵梁连接横梁的右侧,振动刀座通过一组振动刀座固定螺钉与所述电机固定座纵板的左侧固定,振动刀位于振动刀座的下方,并且在该振动刀的上部以前后纵向平行的状态固定有一对振动刀升降导柱,该对振动刀升降导柱与所述振动刀座滑动配合并且伸展到振动刀座的上方,振动刀的下部具有一振动刀刀头,振动刀升降作用缸以纵向状态固定在振动刀座上,该振动刀升降作用缸的振动刀升降作用缸柱朝向下并且在穿过振动刀座后与振动刀固定;所述支架左右位移驱动电机以及振动刀架前后移动驱动电机为具有正反转功能的电机;所述振动刀升降作用缸为气缸;所述支架左右位移前、后导靴向左位移或向右位移的速度是与所述塑料板坯上、下接受传输带的运动速度相等的,所述振动刀架前后移动驱动齿轮自所述振动刀架前后移动驱动齿轮配合齿条的前端运动至后端或者自后端运动至前端的速度比塑料板坯上、下接受传输带的运动速度快;所述振动刀为超声刀。

7、在本发明的还有一个具体的实施例中,所述的待成孔板坯输出机构包括待成孔板坯输出左支架、待成孔板坯输出右支架、辊轴头前支承梁、辊轴头后支承梁、待成孔板坯输出带主动辊、待成孔板坯输出带从动辊、待成孔板坯输出带、待成孔板坯输出带主动辊驱动电机、待成孔板坯输出主动辊驱动减速箱和一组待成孔板坯输出带托辊,待成孔板坯输出左支架包括左前立柱、左后立柱、立柱左下支承板和左前后立柱上连接板,左前立柱的下端底部与立柱左下支承板的前端朝向上的一侧固定,左后立柱的下端底部与立柱左下支承板的后端朝向上的一侧固定,左前立柱以及左后立柱的上端各向上伸展,立柱左下支承板与固定连接在所述机架上框前、后纵梁之间的立柱左下支承板固定横梁朝向上的一侧固定,左前后立柱上连接板的前端通过左前后立柱上连接板前固定螺钉与左前立柱的顶部固定,而左前后立柱上连接板的后端通过左前后立柱上连接板后固定螺钉与左后立柱的顶部固定;待成孔板坯输出右支架包括右前立柱、右后立柱、立柱右下支承板和右前后立柱上连接板,右前立柱的下端底部与立柱右下支承板的前端朝向上的一侧固定,右后立柱的下端底部与立柱右下支承板的后端朝向上的一侧固定,右前立柱以及右后立柱的上端各向上伸展,立柱右下支承板与固定连接在所述机架上框前、后纵梁之间的立柱右下支承板固定横梁朝向上的一侧固定,右前后立柱上连接板的前端通过右前后立柱上连接板前固定螺钉与右前立柱的顶部固定,而右前后立柱上连接板的后端通过右前后立柱上连接板后固定螺钉与右后立柱的顶部固定,其中,在所述立柱左、右下支承板的前端相向一侧之间以及后端相向一侧之间各固定连接有一下支承板支撑板;辊轴头前支承梁的左端前侧固定有一辊轴头前支承梁左导套,该辊轴头前支承梁左导套上下调整地套置在所述左前立柱上并且在完成上下调整后由配设在辊轴头前支承梁左导套上的辊轴头前支承梁左导套固定螺钉将辊轴头前支承梁左导套与左前立柱锁定,辊轴头前支承梁的右端前侧固定有一辊轴头前支承梁右导套,该辊轴头前支承梁右导套上下调整地套置在所述右前立柱上并且在完成上下调整后由配设在辊轴头前支承梁右导套上的辊轴头前支承梁右导套固定螺钉将辊轴头前支承梁右导套与右前立柱锁定;辊轴头后支承梁的左端后侧固定有一辊轴头后支承梁左导套,该辊轴头后支承梁左导套上下调整地套置在所述左后立柱上并且在完成调整后由配设在辊轴头后支承梁左导套上的辊轴头后支承梁左导套固定螺钉将辊轴头后支承梁左导套与左后立柱锁定,辊轴头后支承梁的右端后侧固定有一辊轴头后支承梁右导套,该辊轴头后支承梁右导套上下调整地套置在所述右后立柱上并且在完成调整后由配设在辊轴头后支承梁右导套上的辊轴头后支承梁右导套固定螺钉将辊轴头后支承梁右导套与右后立柱锁定;待成孔板坯输出带主动辊通过轴承转动地设置在待成孔板坯输出带主动辊轴上,而待成孔板坯输出带主动辊轴的前轴头以及后轴头分别支承在所述辊轴头前支承梁以及辊轴头后支承梁上,并且待成孔板坯输出带主动辊的前轴头伸展到辊轴头前支承梁的前侧并且与固定在辊轴头前支承梁的右端前侧的前轴头支承轴承座转动配合,待成孔板坯输出带从动辊通过轴承转动地设置在待成孔板坯输出带从动辊轴上,该待成孔板坯输出带从动辊轴的从动辊轴前轴头以及从动辊轴后轴头分别支承在所述辊轴头前支承梁的左端以及辊轴头后支承梁的左端,待成孔板坯输出带的右端套置在待成孔板坯输出带主动辊上,而左端套置在待成孔板坯输出带从动辊上,待成孔板坯输出带主动辊驱动电机与待成孔板坯输出主动辊驱动减速箱传动配合并且由待成孔板坯输出主动辊驱动减速箱连同待成孔板坯输出带主动辊驱动电机与所述的前轴头支承轴承座固定,待成孔板坯输出主动辊驱动减速箱的输出轴与所述前轴头传动连接,一组待成孔板坯输出带托辊以间隔状态分布于待成孔板坯输出带主、从动辊之间并且各通过轴承转动地设置在待成孔板坯输出带托辊轴上,该待成孔板坯输出带托辊轴的前端以及后端分别支承在辊轴头前、后支承梁上,其中,一组待成孔板坯输出带托辊在待成孔板坯输出带的待成孔板坯输出带腔内与待成孔板坯输出带的相向一侧的表面贴触;所述待成孔板坯输出带的运动速度快于所述塑料板坯上、下接受传输带的速度并且快出的程度与所述板坯成孔机构对待成孔板坯实施成孔所花费的时间相同。

8、在本发明的更而一个具体的实施例中,所述的板坯成孔机构包括成孔平台、成孔套筒护箱、成孔套筒升降板、成孔套筒、电热丝固定盘驱动电机、升降板升降前作用缸、升降板升降后作用缸、成孔电热丝固定盘和成孔电热丝,成孔平台通过成孔平台固定螺钉与所述机架上框的右端朝向上的一侧固定并且对应于所述待成孔板坯输出机构的右端,在该成孔平台上并且位于成孔平台的中部区域以矩阵状态间隔开设有一组电热丝旋切让位孔,成孔套筒护箱的上部在对应于成孔平台的中部区域的位置通过套筒护箱固定螺钉与成孔平台朝向下的一侧固定,而成孔套筒护箱的下部以纵向悬空状态伸展到所述机架上框的下方,在成孔套筒护箱的前箱壁上开设有一成孔套筒升降板前连接耳让位腔,而在后箱壁上并且在对应于成孔套筒升降板前连接耳让位腔的位置开设有一成孔套筒升降板后连接耳让位腔,在成孔套筒护箱的左箱壁上开设有一塑料托板废块驱离空气进气口,而在右前壁上开设有一塑料托板废块驱出口,在成孔套筒护箱的底壁的居中位置开设有一外部电源线引入通孔,成孔套筒升降板上下移动地设置在成孔套筒护箱的成孔套筒护箱腔内,在该成孔套筒升降板上开设有成孔套筒升降板电源线过线孔,以及在成孔套筒升降板的前侧中部并且在对应于所述成孔套筒升降板前连接耳让位腔的位置延伸有一前作用缸柱连接耳,该前作用缸柱连接耳伸展到成孔套筒护箱腔外,在成孔套筒升降板的后侧中部并且在对应于所述成孔套筒升降板后连接耳让位腔的位置延伸有一后作用缸柱连接耳,该后作用缸柱连接耳伸展到成孔套筒护箱腔外,并且在成孔套筒升降板朝向上的一侧以矩阵方式间隔构成有一组成孔套筒嵌固腔,成孔套筒的数量与一组成孔套筒嵌固腔的数量相等,该成孔套筒的下端分别插嵌在成孔套筒嵌固腔内并且由成孔套筒锁定螺钉在对应于开设在成孔套筒的底壁的中央位置的成孔套筒锁定螺钉孔的位置将成孔套筒锁定,在成孔套筒的成孔套筒侧壁上开设有一电热丝固定盘驱动电机电源线引入孔以及一成孔电热丝电源线引入孔,该成孔电热丝电源线引入孔位于电热丝固定盘驱动电机电源线引入孔的上方,在成孔套筒的成孔套筒腔的成孔套筒腔腔壁上开设有一对电机限位块卡槽,该对电机限位块卡槽围绕成孔套筒腔的圆周方向彼此相隔180°并且自成孔套筒腔腔壁的上部延伸至下部,电热丝固定盘驱动电机设置在所述成孔套筒腔内,在该电热丝固定盘驱动电机的外壁上并且在对应于一对电机限位块卡槽的位置各有一电机防转动限位块,该电机防转动限位块与电机限位块卡槽卡配,由所述电热丝固定盘驱动电机电源线引入孔引入的电源线与电热丝固定盘驱动电机电气连接,电热丝固定盘驱动电机的电热丝固定盘驱动电机轴朝向上并且在该电热丝固定盘驱动电机轴的上端构成有一横截面形状呈矩形的电机轴矩形头,升降板升降前作用缸以纵向悬臂状态设置,该升降板升降前作用缸的前作用缸座与对应于成孔套筒升降板前连接耳让位腔的底部的并且与成孔套筒护箱固定的前作用缸座固定耳固定,在前作用缸座上配设有一前作用缸柱导滑套,该前作用缸柱导滑套与前作用缸座固定耳相配合,升降板升降前作用缸的前作用缸柱朝向上并且向上穿过前作用缸柱导滑套与所述的前作用缸柱连接耳连接,升降板升降后作用缸以纵向悬臂状态设置,该升降板升降后作用缸的后作用缸座与对应于成孔套筒升降板后连接耳让位腔的底部的并且与成孔套筒护箱固定的后作用缸座固定耳固定,在后作用缸座上配设有一后作用缸柱导滑套,该后作用缸柱导滑套与后作用缸座固定耳相配合,升降板升降后作用缸的后作用缸柱朝向上并且向上穿过后作用缸柱导滑套与所述的后作用缸柱连接耳连接,成孔电热丝固定盘朝向下的一侧的中央位置构成有一电机轴矩形头固定孔,该电机轴矩形头固定孔为盲孔并且与所述电机轴矩形头固定,成孔电热丝的两端与成孔电热丝固定盘固定,而成孔电热丝的中部以腾空状态对应于成孔电热丝固定盘朝向上的一侧并且在该成孔电热丝的上部两侧各构成有一电热丝肩,自所述成孔电热丝电源线引入孔引入的电源线在所述成孔电热丝固定盘的位置与成孔电热丝电气连接;所述电热丝固定盘驱动电机为具有180°交替正反转功能的伺服电机,所述的升降板升降前、后作用缸、为气缸;所述待成孔板坯压住与释放机构在与所述机架上框前纵梁的右端前侧以及机架上框后纵梁的右端后侧固定的状态下上下升降地对应于所述成孔平台的上方;所述塑料托板废块驱离机构在对应于所述塑料托板废块驱离空气进气口的位置与成孔套筒护箱的左侧固定;所述待成孔板坯阻挡释放机构在对应于所述成孔平台的右侧的位置设置在机架上框前纵梁的右端端部。

9、在本发明的进而一个具体的实施例中,所述待成孔板坯压住与释放机构包括压板架前滑动导向立柱、压板架后滑动导向立柱、滑动导向立柱顶部连接横梁、压板架、压板、待成孔板坯接触板和压板架升降作用缸,压板架前滑动导向立柱的下端与所述机架上框前纵梁的右端前侧固定,而上端向上伸展,并且在该压板架前滑动导向立柱的高度方向的中部后侧固定有一前滑轨,压板架后滑动导向立柱与压板架前滑动导向立柱相对应,该压板架后滑动导向立柱的下端与所述机架上框后纵梁的右端后侧固定,而上端向上伸展,并且在该压板架后滑动导向立柱的高度方向的中部前侧固定有一后滑轨,滑动导向立柱顶部连接横梁的前端通过前端固定螺钉与压板架前滑动导向立柱的顶部固定,而滑动导向立柱顶部连接横梁的后端通过后端固定螺钉与压板架后滑动导向立柱的顶部固定,在压板架的前端固定有一前滑块,而在压板架的后端固定有一后滑块,前滑块与所述的前滑轨构成滑动副,后滑块与所述的后滑轨构成滑动副,压板的长度方向的右侧边缘部位朝向上的一侧与压板架的长度方向的下表面固定,并且该压板与压板架构成彼此之间的垂直关系,待成孔板坯接触板在对应于所述电热丝旋切让位孔的区域与压板朝向下的一侧固定,压板架升降作用缸为气缸,该压板架升降作用缸以纵向状态固定在滑动导向立柱顶部连接横梁的长度方向的中部朝向上的一侧,该压板架升降作用缸的压板架升降作用缸柱朝向下并且穿过滑动导向立柱顶部连接横梁与所述压板架的上部的居中位置固定连接。

10、在本发明的又更而一个具体的实施例中,所述待成孔板坯阻挡释放机构包括光电开关固定架、光电开关、起落杆和起落杆驱动电机,光电开关固定架在对应于成孔平台的右侧的位置固定在所述机架上框前纵梁的右端端部,光电开关与光电开关固定架固定,起落杆驱动电机固定在光电开关上,起落杆驱动电机的起落杆驱动电机轴朝向左并且固定有一起落杆固定盘,起落杆朝向起落杆固定盘的一端通过螺钉与起落杆固定盘固定,而起落杆远离起落杆固定盘的一端对应于所述成孔平台的右侧面并且构成为下落或昂起的自由端。

11、在本发明的又进而一个具体的实施例中,所述塑料托板废块驱离机构包括一风机工作电机和一风机,风机工作电机与风机传动配合并且由风机通过风机固定座连同风机工作电机与所述成孔套筒护箱的左侧固定,该风机的风机进风口与外界相通,而风机的风机出风口与所述塑料托板废块驱离空气进气口的左侧相对应并且在风机出风口的四周构成有风机出风口固定法兰边,该风机出风口固定法兰边通过法兰边固定螺钉与成孔套筒护箱的左侧固定;在所述成孔套筒护箱的右侧面上并且在对应于所述塑料托板废块驱出口的位置固定有废块防飞溅挡护罩。

12、本发明提供的技术方案的技术效果在于:由于可由塑料板坯接受输送机构接受由塑料挤出机挤出的塑料板坯,由待成孔板坯输出机构接应来自于塑料板坯接受输送机构的待成孔塑料板坯并且将由待成孔板坯切断机构切断后的待成孔板坯输送给板坯成孔机构成孔,因而既有助于减少值机人员而得以节省宝贵的劳动力资源,又有利于提高效率而得以增加单位时间内的塑料托板加工量;由于自接受来自于塑料挤出机的塑料板坯至由板坯成孔机构完成开孔的全过程能体现良好的接力化效果,因而得以增进设备的集合程度并且保障理想的加工速度,以及既可减少对使用场所空间的占用,又能降低对设备的投资成本。

- 还没有人留言评论。精彩留言会获得点赞!