一种复合陶瓷化硅胶片材自动对接粘合制造方法与流程

本发明涉及用新能源用的复合陶瓷化硅胶片材的粘合制造,特别涉及一种复合陶瓷化硅胶片材自动对接粘合制造方法。

背景技术:

1、新能源汽车动力电池设计中,为了增加安全防护,会在电芯(或模组)与电池上盖直接设置防火罩,从而将高温烟气通过电池包内的烟气通道,经由箱体上设置的防爆阀排出,在一定时间内避免密封面周边的过热风险,在足够长的时间内,确保乘客舱安全。

2、为了增加防火罩的防火功能,通常会在电芯(模组)和电池包防火罩之间,加设防火材料用于防止电芯热失控时喷发的高温气体和火焰导致电池包上盖破损,避免电芯喷发的火焰泄露到电池包外部。常用的防火材料是云母板,但是云母板有以下缺点:①属于自然界不可再生资源,为了保护自然环境条件,不能一直挖掘;②机械稳定性差,不便于做异型件加工,否则样板不合格率较高;③密度大,与电池包的轻质要求相违背;④脆性大,不便于运输,增加运输成本。

3、而陶瓷化硅橡胶复合带是由陶瓷化硅橡胶和单面玻纤布复合而成,本产品具有良好的电绝缘性能、阻燃性、耐高低温性及耐老化性能,产品无卤、无毒、无味,燃烧后的烟气小,残余物为陶瓷状硬壳,在高温条件下绝缘耐压性能好,能够在一定时间内保障火灾中电力及通讯线路的畅通,起到隔绝火焰、绝缘保护作用,是作为对云母板最佳的替代产品。

4、但是,现有的陶瓷化硅橡胶复合带在进行复合加工时,需要在陶瓷化硅橡胶和单面玻纤布之间填充胶水,使得陶瓷化硅橡胶和单面玻纤布可以充分进行复合,但是现有的复合设备在填充胶水进行复合加工时,由于胶水流动性的原因,需要不对的通过加压设备对胶水进行加压,驱使胶水进行流动,而现有的加压设备的压力很难精准的传递到上胶辊上,导致上胶整体品质参差不齐,此外,还存在上胶辊内胶水凝胶及上胶辊出胶孔堵塞,影响涂覆效果等诸多问题。

5、因此,亟需一种复合设备能够在对陶瓷化硅橡胶和单面玻纤布进行复合时,对胶水进行加压,使得胶水流通顺畅,同时又能解决其他的诸多技术问题。

技术实现思路

1、针对以上问题,本发明提供了一种复合陶瓷化硅胶片材自动对接粘合制造方法,通过在硅胶片与玻纤布进行复合之前,利用上胶辊对玻纤布或者硅胶片的复合侧面上进行胶水涂覆,并且在涂覆过程中,上胶辊内部的胶水会通过挤压板不断摆动进行机械加压,使得胶水始终处于流畅的输出状态,并且在胶水受压输出的过程中,上胶辊内部的胶水还会通过均衡板不断的进行均质处理,避免胶水局部凝胶。

2、为实现上述目的,本发明提供如下技术方案:

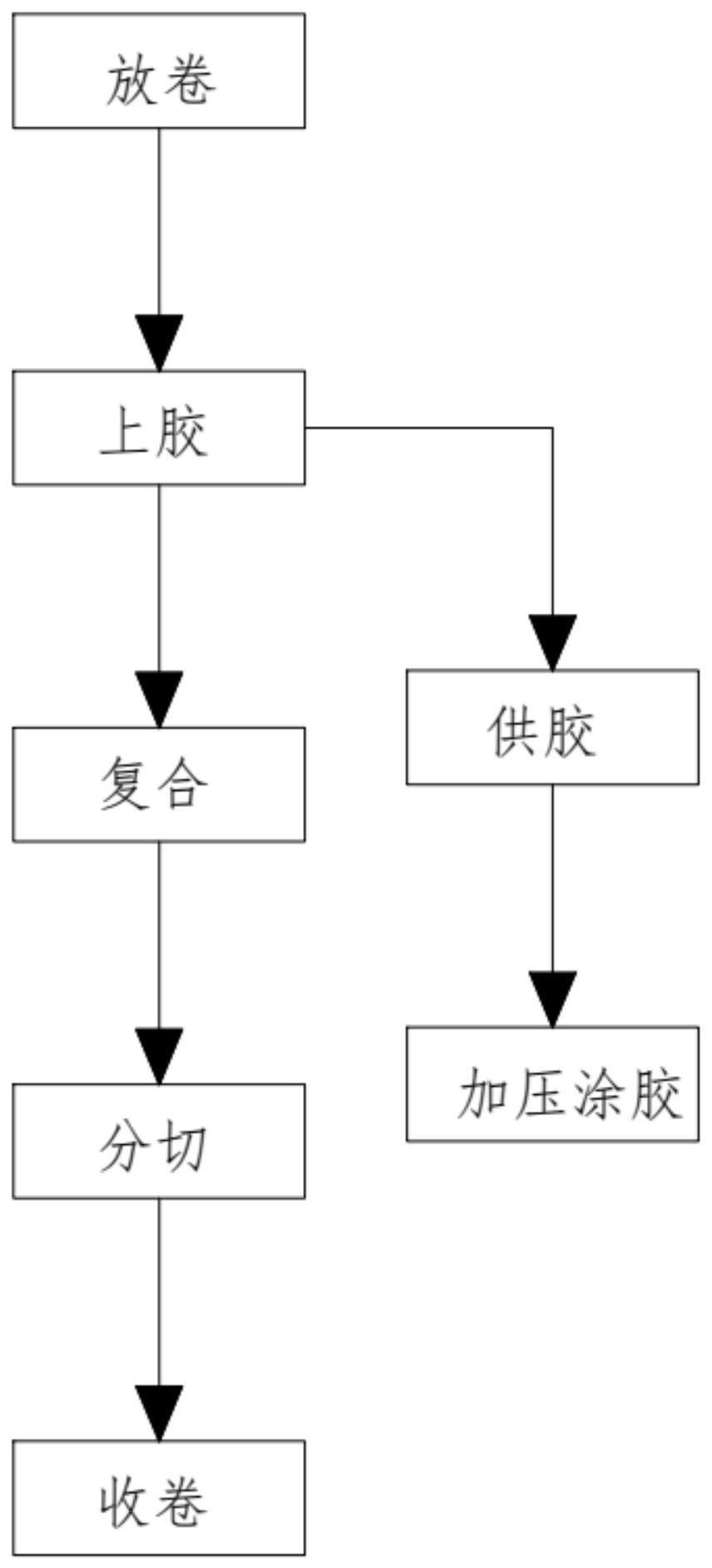

3、一种复合陶瓷化硅胶片材自动对接粘合制造方法,包括以下步骤:

4、步骤一、放卷,分别将硅胶片及玻纤布进行放卷,放卷速度均为v,v的范围为1.5-2m/d;

5、步骤二、上胶,所述玻纤布围绕上胶辊进行输送,该玻纤布上与所述硅胶片复合的侧面由所述上胶辊进行胶水涂覆,涂覆过程中包括以下步骤,

6、步骤a、供胶,通过供胶管向所述上胶辊内部的内胶辊输入粘稠状的胶水;

7、步骤b、加压涂胶,所述内胶辊内充盈胶水后,胶水充斥到内胶辊外部连通设置的涂胶辊内,该涂胶辊上开设有出胶孔,胶水通过出胶孔涂覆于外部环绕输送的玻纤布上,且在出胶过程中,所述内胶辊内部的旋转轴进行往复旋转,该旋转轴上的挤压板摆动将所述内胶辊内的胶水挤压排向所述涂胶辊,且所述内胶辊内固定设置有均衡板,该均衡板上均布有均衡孔,所述内胶辊内的胶水通过随着所述挤压板推送流动通过均衡板进行均质处理;

8、步骤三、复合,完成胶水涂覆的所述玻纤布与下方输送的所述硅胶片进行重叠,所述玻纤布与所述硅胶片重叠后平行输送,输送过程中,通过加压装置进行挤压复合处理形成复合陶瓷化硅胶片材;

9、步骤四、分切,复合后的所述复合陶瓷化硅胶片材水平进行输送,输送过程中,通过转动的分切装置进行对分切割;

10、步骤五、收卷,完成对分切割后的所述复合陶瓷化硅胶片材通过主动旋转的收卷辊进行收卷处理。

11、作为改进,所述步骤b中,所述旋转轴上设置有两组的所述挤压板,两组的所述挤压板之间设置所述均衡板,该挤压板相对于所述均衡板旋转摆动设置。

12、作为改进,所述步骤b中,所述内胶辊包括辊体、活动端盖及固定端盖;

13、所述辊体呈圆筒形设置,且该辊体的一端开口设置;

14、所述活动端盖密封设置于所述辊体的开口处,该活动端盖固定设置,且该活动端盖上延伸设置有所述均衡板;

15、所述固定端盖与所述辊体一体连接设置,所述旋转轴转动穿设于所述固定端盖上。

16、作为改进,所述活动端盖上还设置有分隔板,该分隔板将所述内胶辊分隔形成供胶室与清理室,所述旋转轴位于所述分隔板的中心位置处,所述均衡板位于所述供胶室内,且所述供胶室与所述供胶管连通设置。

17、作为改进,所述步骤b中,所述辊体相对于所述分隔板转动调节设置,所述供胶室处的所述辊体上的胶孔进行胶水输出时,所述清理室处的所述辊体上的胶孔同步进行清洁处理。

18、作为改进,所述旋转轴上正对所述挤压板分别设置有一组毛刷,该毛刷对所述清理室处的胶孔进行滚刷处理。

19、作为改进,所述清理室的外部设置有集尘罩,该集尘罩收集所述清理室处的胶孔清洁下的胶水杂质。

20、作为改进,所述辊体与所述旋转轴均由一侧的驱动单元驱动旋转,该驱动单元包括驱动电机、摆臂组、第一滑动座、第二滑动座、切换器、第一齿条、第二齿条、齿轮及齿圈;

21、所述驱动电机竖直安装设置,该驱动电机的电机轴上安装所述摆臂组;

22、所述第一滑动座通过所述摆臂组与所述驱动电机传动连接,该驱动电机驱动所述第一滑动座往复滑动设置;

23、所述第二滑动座滑动安装于所述第一滑动座上,该第二滑动座的滑动方向与所述第一滑动座的滑动方向垂直设置;

24、所述切换器安装于所述第一滑动座上,该切换器带动所述第二滑动座进行滑动;

25、所述第一齿条、所述第二齿条均安装于所述第二滑动座上;

26、所述齿轮安装于所述旋转轴上,该齿轮与所述第一齿条配合设置;

27、所述齿圈套设于所述辊体上,该齿圈与所述第二齿条配合设置。

28、作为改进,所述步骤三中,所述加压装置包括底座、压板及升降器;

29、所述底座呈方形设置,该底座呈水平放置;

30、所述压板平行设置于所述底座的上方,该压板由上方设置的升降器带动升降设置,与所述底座配合加液穿过的所述硅胶片及玻纤布。

31、作为改进,所述步骤四中,所述分切装置包括分切刀及压轮;

32、所述切刀分设于所述复合陶瓷化硅胶片材的上、下方,该切刀沿所述复合陶瓷化硅胶片材的宽幅方向排列设置于该复合陶瓷化硅胶片材的中部及两侧边位置,且该切刀旋转设置;

33、所述压轮与所述切刀平行设置,该压轮分设于所述复合陶瓷化硅胶片材的上、下方。

34、本发明的有益效果在于:

35、(1)本发明通过在硅胶片与玻纤布进行复合之前,利用上胶辊对玻纤布或者硅胶片的复合侧面上进行胶水涂覆,并且在涂覆过程中,上胶辊内部的胶水会通过挤压板不断摆动进行机械加压,使得胶水始终处于流畅的输出状态,并且在胶水受压输出的过程中,上胶辊内部的胶水还会通过均衡板不断的进行均质处理,避免胶水局部凝胶;

36、(2)本发明在利用挤压板对胶水进行机械加压的过程中,使得胶水进行涂覆于单面的玻纤布上,由于玻纤布上的孔眼的分布,在涂覆有胶水会在玻纤布的孔眼中进行分布,使得复合后的复合陶瓷化硅胶片材的结合强度更强;

37、(3)本发明通过旋转轴带动挤压板进行旋转摆动进行机械加压的同时,还通过旋转轴带动毛刷对清理室处的辊体上的胶孔进行滚刷清理,待清理干净后,将供胶室与清理室的辊体进行替换,保证辊体上胶孔出胶的顺畅性,不会使得辊体上的胶孔堵塞,而涂胶辊上的出胶孔位于外部,可以直接进行清理;

38、(4)本发明通过在挤压板之间设置带网孔的均衡板,利用挤压板带动胶水在内胶辊与涂胶辊之间进行流动时,使得胶水在均衡板上进行打散重组,使得胶水内部的各组分充分的配合,包装胶水内部组分分布的均衡性,同时避免胶水在供教室内出现局部长期不流动凝胶的现象;

39、(5)本发明通过将两组的挤压板设置成直角分布,使得挤压板在进行旋转往复摆动时,不论是正向旋转,还是反向旋转,均能对胶水产生挤压,使得胶水持续的向外进行输出。

40、综上所述,本发明具有复合粘结牢度度强,制备过程中不会堵胶,胶水整体流动性好等优点,尤其适用于复合陶瓷化硅胶片材的制备技术领域。

- 还没有人留言评论。精彩留言会获得点赞!