一种电梯平衡补偿链裹塑成型装置及其使用方法与流程

本发明涉及裹塑成型,具体为一种电梯平衡补偿链裹塑成型装置及其使用方法。

背景技术:

1、电梯平衡补偿链是用来补偿钢丝绳的重量,使电梯平稳运行。当电梯在顶层时,钢丝绳就在对重侧,对重侧就多了钢丝绳的重量;当电梯在底层时,钢丝绳就在轿厢侧,轿厢侧就多了钢丝绳的重量裹塑成型装置是在高阻燃耐候电梯平衡补偿链裹塑工作中必不可少的装置之一。

2、现有的裹塑成型装置存在的缺陷是:

3、1、专利文件cn210336785u,公开了“一种能精确定位的电缆裹塑机,包括电缆裹塑机本体、移动组件、定位组件、防滑垫、箱体、导槽、螺杆和模头,所述箱体的内部底端四角分别与移动组件的底端通过螺栓固定连接,所述移动组件包括固定柱、滚轮、滑块、第二固定座和防磨垫,所述箱体的内部底端四角分别与第二固定座的底端通过螺栓固定连接,所述第二固定座的相向一侧中心处分别与固定柱的两端通过螺栓固定连接,该实用新型,结构简单,使用方便,通过设置的移动组件,避免了不同模头的大小宽度不一,有利于调节模头中心位置与冷却水槽中心位置,从而提高了该实用新型的利用率,同时设置的定位组件,有利于降低生产电缆时的误差,从而提高了该实用新型的良品率”,但是上述公开文件中的裹塑结构内部缺少引导结构,装置不方便使用者对装置进行灵活更加,对不同型号的产品进行生产;

4、2、专利文件cn215911251u,公开了“一种电缆外皮裹塑交联一体装置,包括操作箱,操作箱内设有裹塑结构;裹塑结构包含有:门体、进料斗、若干加热管、螺旋挤出机、挤出模具、安装架、导轮支架、导向固定架、一对导向轮、电缆芯以及收集组件;门体位于操作箱前壁面上,门体通过折页和操作箱相连,操作箱上壁面开设有进料口,进料斗安装在操作箱上壁面开设的进料口处,若干加热管等距安装在进料斗上,螺旋挤出机安装在进料斗上,螺旋挤出机位于若干加热管下方,本实用新型涉及电缆外皮裹塑技术领域,解决了现有的电缆外皮裹塑均是采用大型生产新进行裹塑,对于小型企业来说,升本过高,并且还存在不方便移动的问题”,但是上述公开文件中的内部缺少辅助安装卷收结构的设备,不方便使用者安装拆卸;

5、3、专利文件cn109078812b,公开了“一种高效衣架裹塑成型系统,包括:浸塑装置、上料设备、烘干成型装置,所述浸塑装置包括前pe粉浸塑装置、后pe粉浸塑装置,所述前pe粉浸塑装置、后pe粉浸塑装置并排设置,前pe粉浸塑装置、后pe粉浸塑装置倾斜设置,前pe粉浸塑装置上端设有产品出口i、下端设有原料入口i,后pe粉浸塑装置上端设有产品出口ii、下端设有原料入口ii,所述原料入口i、原料入口ii一侧设有上料设备,所述产品出口i、产品出口ii一侧设有烘干成型装置,本发明可以将pe粉重复利用,而且减少输送距离,提高加工效率,同时可以避免产生粉尘,同时,烘干效果好,大大提高了加工效率”,但是上述公开文件中的裹塑结构内部缺少辅助加快产品成型的结构,原料无法快速冷却,容易发生变形的情况;

6、4、专利文件cn218730135u,公开了“一种用于电缆包塑的挤出机,包括机架,所述机架的内部安装有挤出机构,所述机架的左侧安装有平整机构,所述挤出机构包括外管,所述外管通过支撑杆与机架的内壁固定连接,所述外管的内壁固定连接有支撑环,所述支撑环的内部固定连接有内管,所述内管与外管之间形成导流通道,所述外管的外侧固定连接有进料管,所述进料管的内部与导流通道相连通,所述进料管的数量为两个,两个所述进料管位于外管的上下两侧。本实用新型,在使用时可以保持两侧的压力相同,便于电缆包塑的成型”,但是上述公开文件中的裹塑结构内部缺少辅助加快裹塑结构上料的结构,上料速度慢影响生产效率。

技术实现思路

1、本发明的目的在于提供一种电梯平衡补偿链裹塑成型装置及其使用方法,以解决上述背景技术中提出的问题。

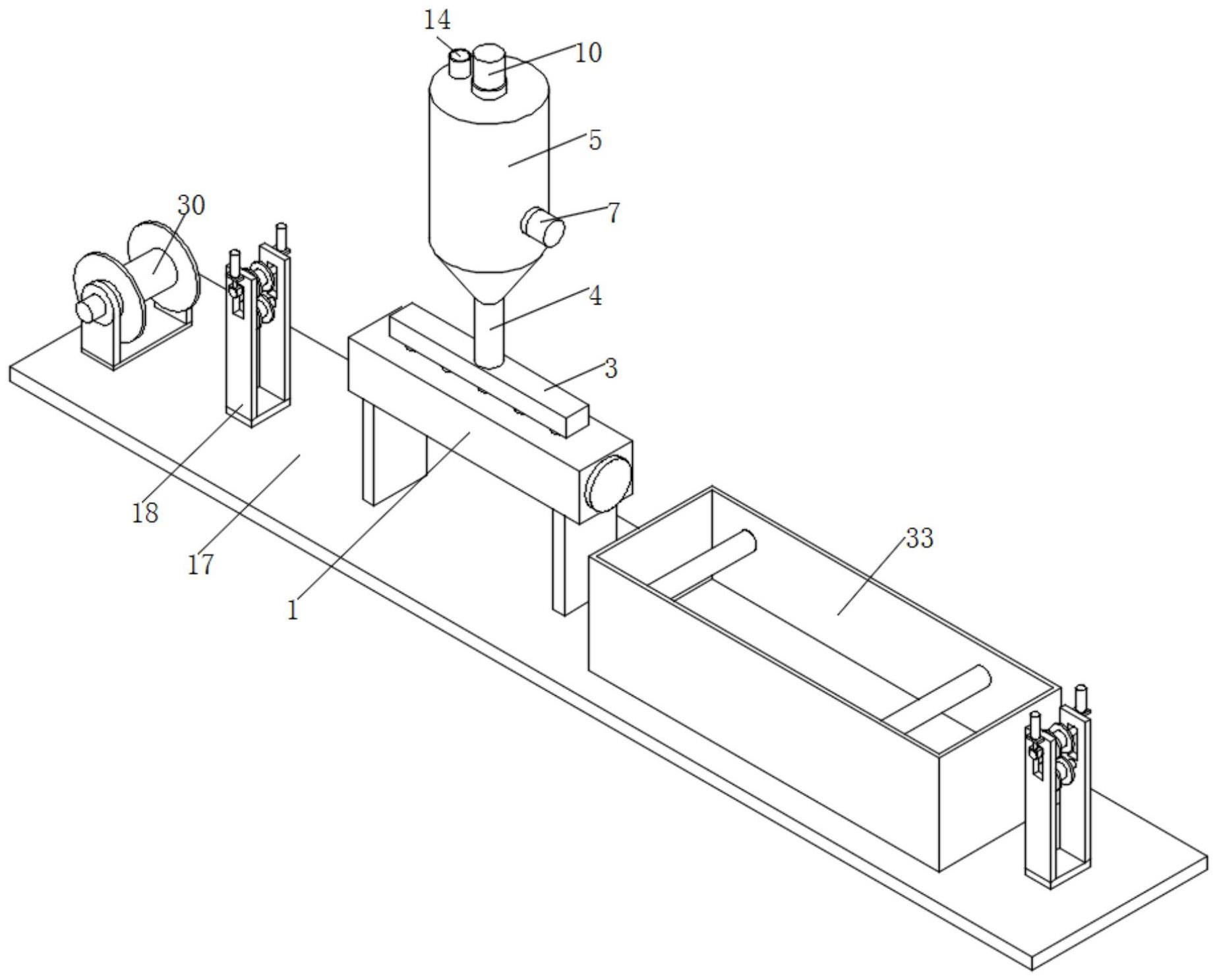

2、为实现上述目的,本发明提供如下技术方案:一种电梯平衡补偿链裹塑成型装置,包括裹塑腔,所述裹塑腔的一端通过螺纹活动安装有引导环,所述裹塑腔的一端通过螺纹活动安装有挤塑管,所述裹塑腔的内壁安装有加热板,所述裹塑腔的顶壁贯穿安装有引导管,所述引导管的顶端安装有导流管,所述导流管的顶壁贯穿安装有传输管,所述传输管的顶端安装有搅拌箱,所述搅拌箱的两侧外壁安装有驱动电机,所述驱动电机的输出端安装有旋转杆,旋转杆活动贯穿搅拌箱的内壁,所述旋转杆的外侧安装有搅拌杆,所述搅拌箱的顶部安装有电动机,所述电动机的输出端连接有转动杆,所述转动杆的外侧安装有搅拌桨叶,所述转动杆的外侧安装有螺旋叶,螺旋叶位于搅拌桨叶的下方,且螺旋叶位于传输管的内侧,所述搅拌箱的顶部安装有投料管,且投料管位于电动机的一侧;

3、所述搅拌箱的内侧安装有四组电热板。

4、优选的,所述裹塑腔的底部安装有支撑柱,所述支撑柱的底端安装有底板。

5、优选的,所述底板的顶部安装有支撑架,所述支撑架的内侧活动安装有传动杆,所述传动杆的外侧安装有支撑轮,所述支撑架的正面安装有控制电机,所述支撑架的内壁开设有活动槽,活动槽位于控制电机的上方。

6、优选的,所述支撑架的前壁和后壁外侧安装有固定板,固定板的内侧贯穿安装有伸缩杆,所述伸缩杆的底端安装有升降座。

7、优选的,两组支撑架均安装在底板的顶部,其中一组支撑架位于裹塑腔输入端的一侧,

8、五组等距排列的引导管安装在裹塑腔的顶壁,四组电热板为环形结构,四组电热板等距排列。

9、优选的,所述升降座之间活动安装有支撑转杆,支撑转杆位于活动槽的内侧,所述支撑转杆的外侧安装有限位轮,限位轮位于支撑轮的上方。

10、优选的,所述底板的顶部安装有轴承架,轴承架位于支撑架远离裹塑腔的一侧,所述轴承架的前壁和后壁贯穿安装有调节杆,所述调节杆的输出端安装有支撑件,所述支撑件的外侧活动嵌合安装有轴承座,所述轴承座之间安装有卷收轮。

11、优选的,所述底板的内侧安装有蓄水池,蓄水池位于裹塑腔输出端的一侧,所述蓄水池的内侧活动安装有支撑杆,所述支撑杆的外侧安装有引导辊,引导辊位于蓄水池的内侧。

12、优选的,该裹塑成型装置的使用方法如下:

13、s1、卷收轮进行转动,将补偿链展开输出,然后将补偿链的一端搭在支撑轮的上方,伸缩杆伸长带动底端的升降座向下移动,升降座向下移动带动内侧的支撑转杆向下移动,支撑转杆向下移动带动限位轮向下移动,限位轮抵在支撑轮的上方,限位轮与支撑轮配合形成限位结构,引导补偿链进行移动,控制电机运行带动输出端的传动杆进行旋转,传动杆旋转带动外侧的支撑轮进行旋转,支撑轮进行旋转带动上方补偿链进行移动,带动补偿链输出;

14、s2、补偿链移动到引导环的内侧,通过引导环引导补偿链进行移动,然后补偿链进入到裹塑腔的内部;

15、s3、在补偿链进入裹塑腔内部的同时搅拌箱的内部用于储存裹塑原料,电热板运行对原料进行加热,同时驱动电机运行带动输出端的旋转杆进行旋转,旋转杆旋转带动外侧的搅拌杆进行旋转,搅拌杆进行旋转对原料进行搅拌,使得原料融化,电动机运行带动输出端的转动杆进行旋转,转动杆进行转动带动外侧的搅拌桨叶和螺旋叶进行转动,搅拌桨叶对原料进行搅拌,同时螺旋叶在传输管的内侧转动,螺旋叶通过螺旋结构带动带动原料向下移动,通过传输管引导原料传输到导流管的内部;

16、s4、导流管的内腔引导原料移动,将原料传输到引导管的内部,引导管将原料传输到裹塑腔的内部,填满补偿链四周的空间,融化的原料包裹住补偿链的外侧,通过挤塑管引导输出已经裹塑完成的补偿链,挤塑管外侧的原料在输出的过程中,通过挤塑管挤压成型;

17、s5、已经裹塑完成的补偿链向下一端,进入到蓄水池的内部,通过蓄水池内部的水对补偿链和裹塑材料进行降温,使得裹塑材料快速冷却成型,避免裹塑材料出现变形的情况,提高补偿链裹塑质量,通过引导辊引导裹塑材料移动;

18、s6、然后完成冷却的补偿链传输到第二组支撑轮上,通过支撑轮和限位轮配合引导补偿链输出。

19、优选的,在所述步骤s1中,还包括如下步骤:

20、s11、卷收轮放置在支撑件之间,两组调节杆同时伸长带动支撑件向轴承座移动,支撑件嵌入到轴承座的内部,轴承座对卷收轮支撑,保证卷收轮可以平稳旋转。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明通过安装有引导环,引导环通过螺纹安装在裹塑腔输出端,方便使用者拆卸跟换,便于进行更换不同型号的引导环,便于对不同的补偿链进行加工,挤塑管通过螺纹安装在裹塑腔的一端,保证挤塑管的稳定,挤塑管对输出补偿链和外部材料进行塑形,与引导环配合使用。

23、2、本发明通过安装有卷收轮和轴承座,将卷收轮放置在支撑件之间,两组调节杆同时伸长带动支撑件向轴承座移动,支撑件嵌入到轴承座的内部,轴承座对卷收轮支撑,保证卷收轮可以平稳旋转,方便使用者对卷收轮进行组装。

24、3、本发明通过安装有蓄水池,蓄水池的内部进行储存水,蓄水池对内侧的支撑杆进行支撑,支撑杆对外侧的引导辊支撑,通过引导辊引导补偿链进行移动,通过蓄水池内部的水对补偿链和裹塑材料进行降温,使得裹塑材料快速冷却成型,避免裹塑材料出现变形的情况,提高补偿链裹塑质量,通过引导辊引导裹塑材料移动。

25、4、本发明通过安装有螺旋叶,电动机运行带动输出端的转动杆进行旋转,转动杆进行转动带动外侧的搅拌桨叶和螺旋叶进行转动,搅拌桨叶对原料进行搅拌,同时螺旋叶在传输管的内侧转动,螺旋叶通过螺旋结构带动带动原料向下移动,加快原料的输出速度,通过传输管引导原料传输到导流管的内部,多组导流管的内腔引导原料移动,加快原料的输出速度,将原料传输到引导管的内部,引导管将原料传输到裹塑腔的内部,填满补偿链四周的空间,提高裹塑质量。

- 还没有人留言评论。精彩留言会获得点赞!