一种聚丙烯酰胺细粉的处理方法与流程

本发明涉及聚丙烯酰胺细粉处理,具体是一种聚丙烯酰胺细粉的处理方法。

背景技术:

1、聚丙烯酰胺结构单元中含有酰胺基、易形成氢键,使其具有良好的水溶性和很高的化学活性,易通过接枝或交联得到支链或网状结构的多种改性物质,聚丙烯酰胺及其衍生物可作为增粘剂、增稠剂、絮凝剂、油水分离剂、纸张增强剂和液体的减阻剂等,并且广泛应用于石油开采、水处理、造纸、纺织、印染、选矿、洗煤、医药、制糖、建材、农业等领域之中。由于贮存和运输等原因,目前国内外使用最多的聚丙烯酰胺产品是粉剂产品,在生产聚丙烯酰胺粉剂的过程中,不可避免地产生大量细粉末,细粉含量多时不仅造成加工损耗,还影响到后续加工的生产稳定;细粉飘浮在水中,极易结团,难于溶解,所以需要控制细粉的含量,对细粉进行处理,才不会影响现场应用。

2、中国专利公开了聚丙烯酰胺细粉处理方法(公告号cn1082518c),该专利技术在聚丙烯酰胺细粉表面形成一层主要成分为烷基结构的非离子性涂层剂,使得粉剂型聚丙烯酰胺不用分离其中细粉,就可经涂层处理后直接使用,减化了生产及涂层工艺,降低了成本费用而且使细粉不扬尘,解决了环境污染问题,经济效益显著,但是其需要添加外来成分,不仅增加了细粉的加工成本,且可能造成细粉的性能发生变化。

技术实现思路

1、本发明的目的在于提供一种聚丙烯酰胺细粉的处理方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种聚丙烯酰胺细粉的处理方法,包括以下步骤:

4、s1、聚丙烯酰胺胶体制备:通过明胶、氯化钠、丙烯腈、二氯乙烷、二乙烯基苯、三烯丙基异氰尿酸酯、过氧化苯甲酰、偶氮二异丁腈、浓硫酸和氢氧化钠,制得聚丙烯酰胺胶体;

5、s2、胶体造粒:将聚丙烯酰胺胶体送入到螺杆造粒机中,同时喷入研磨油,将聚丙烯酰胺胶体切割成3~6mm的固体大颗粒状胶粒;

6、s3、胶粒干燥:以气力输送方式把固体大颗粒状胶粒输入到振动式流化床干燥器中,进行干燥,至固体大颗粒状胶粒的含水率低于10%;

7、s4、研磨、筛分:通过研磨机将固体大颗粒状胶粒研磨成小颗粒状粉体,再通过双层筛分器将小颗粒状粉体筛分成三部分,即粒径大于1.0mm的粗颗粒粉体,粒径为0.15~1.omm的中颗粒粉体,以及粒径小于0.15mm的细粉,其中,中颗粒粉体直接送入到包装机中,进行计量装袋;粗颗粒粉体再次送入研磨机中,进行研磨;细粉由负压风机送入到振动筛撒器中;

8、s5、雾化粘结、挤压:通过振动筛撒器将细粉均匀筛撒到细粉再生器中,同时通过蒸汽雾化装置向细粉再生器中喷入雾化脱盐水,喷雾后的细粉粘结成松散的颗粒,再将松散的颗粒送入到旋转挤压装置中进行挤压,得到密实胶体,将密实胶体重复s2~s4步骤,从而将细粉制备成中颗粒粉体。

9、作为本发明再进一步的方案:在所述s1步骤中,聚丙烯酰胺胶体制备方法包括以下步骤:

10、s11、将质量份为1.0~1.2份明胶和100~120份饱和氯化钠溶液加入反应釜中,在50℃环境下恒温水浴,并均匀搅拌,直到明胶完全溶解为止,得到水相备用;

11、s12、向搅拌罐中依次加入26~30份丙烯腈、4~5份二氯乙烷、0.4~0.6份交联剂、0.3~0.4份引发剂,搅拌混合均匀后,得到油相;再将油相加入到反应釜中,继续搅拌,使得水相和油相混合,并升温至60℃,反应4h,得到白色微球;然后升温至80℃,继续反应4h,待白色微球变成黄色微球后,升温至90℃,保持1h,得到聚合物微球;

12、s13、聚合物微球过滤后,并用热水抽滤洗涤,以除去附着在微球表面的明胶,低温干燥后,用索式提取器以四氢呋喃为溶剂抽提8h,除去未反应的丙烯腈和二氯乙烷,真空干燥后,得到聚丙烯腈胶体;

13、s14、在s3步骤中得到的聚丙烯腈胶体加入4~5份二氯乙烷,水浴加热至40℃,并不断搅拌,溶胀0.5h,然后加入等摩尔比的质量浓度为80%的浓硫酸,再升温至70℃反应2h;反应完成后用水洗至中性,得到初步水解产物;在初步水解产物中加入等摩尔比的质量浓度为20%的氢氧化钠溶液,再升温至90℃,水解反应3h,得到聚丙烯酰胺胶体。

14、作为本发明再进一步的方案:在所述s12步骤中,交联剂由二乙烯基苯和三烯丙基异氰尿酸酯组成,其质量比为1:1;引发剂由过氧化苯甲酰和偶氮二异丁腈组成,其质量比为1:1。

15、作为本发明再进一步的方案:在所述s2步骤中,研磨油由脱芳烃溶剂油和失水山梨醇酐脂肪酸酯组成,其质量比为(1~1.5):1,且研磨油用量8~10ml/kg。

16、作为本发明再进一步的方案:在所述s3步骤中,振动式流化床干燥器的蒸汽压力为0.4~0.6mpa,激振力为500~800kgf,激振频率为2000~3000次/min。

17、作为本发明再进一步的方案:在所述s3步骤中,振动式流化床干燥器的干燥分为三段,第一段为110~120℃的热空气干燥,干燥至胶粒含水率35%~40%;第二段为70~90℃的热空气干燥,干燥至胶粒含水率15%~20%,第三段为45~55℃冷风干燥,干燥至胶粒含水率10%以下。

18、作为本发明再进一步的方案:雾化脱盐水的温度为80~90℃,喷头压力为1.8~3.0mpa,且雾化脱盐水与细粉的质量比为1:(5~7)。

19、与现有技术相比,本发明的有益效果:

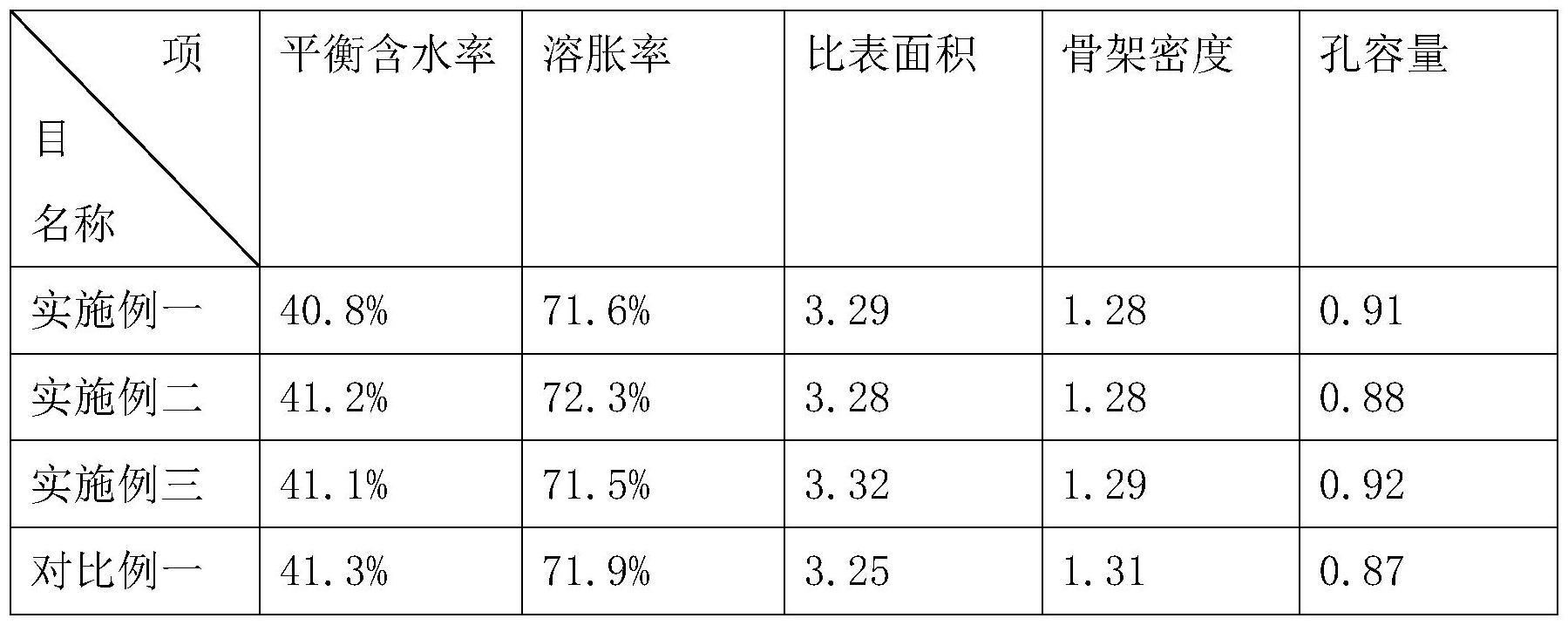

20、本发明通过聚丙烯酰胺胶体制备、胶体造粒、胶粒干燥、研磨、筛分、雾化粘结、挤压;制备聚丙烯酰胺颗粒,从而在生产过程中,将聚丙烯酰胺细粉重新制备成聚丙烯酰胺颗粒;大大减少了聚丙烯酰胺生产过程中细粉的含量,提高了经济效益,且不需要添加其他成分,生产成本低,同时保证了生产出的聚丙烯酰胺的基本性能不发生变化。

技术特征:

1.一种聚丙烯酰胺细粉的处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种聚丙烯酰胺细粉的处理方法,其特征在于,在所述s1步骤中,聚丙烯酰胺胶体制备方法包括以下步骤:

3.根据权利要求2所述的一种聚丙烯酰胺细粉的处理方法,其特征在于,在所述s12步骤中,交联剂由二乙烯基苯和三烯丙基异氰尿酸酯组成,其质量比为1:1;引发剂由过氧化苯甲酰和偶氮二异丁腈组成,其质量比为1:1。

4.根据权利要求1所述的一种聚丙烯酰胺细粉的处理方法,其特征在于,在所述s2步骤中,研磨油由脱芳烃溶剂油和失水山梨醇酐脂肪酸酯组成,其质量比为(1~1.5):1,且研磨油用量8~10ml/kg。

5.根据权利要求1所述的一种聚丙烯酰胺细粉的处理方法,其特征在于,在所述s3步骤中,振动式流化床干燥器的蒸汽压力为0.4~0.6mpa,激振力为500~800kgf,激振频率为2000~3000次/min。

6.根据权利要求1所述的一种聚丙烯酰胺细粉的处理方法,其特征在于,在所述s3步骤中,振动式流化床干燥器的干燥分为三段,第一段为110~120℃的热空气干燥,干燥至胶粒含水率35%~40%;第二段为70~90℃的热空气干燥,干燥至胶粒含水率15%~20%,第三段为45~55℃冷风干燥,干燥至胶粒含水率10%以下。

7.根据权利要求1所述的一种聚丙烯酰胺细粉的处理方法,其特征在于,在所述s3步骤中,雾化脱盐水的温度为80~90℃,喷头压力为1.8~3.0mpa,且雾化脱盐水与细粉的质量比为1:(5~7)。

技术总结

本发明涉及聚丙烯酰胺细粉处理技术领域,公开了一种聚丙烯酰胺细粉的处理方法,包括以下步骤:S1、聚丙烯酰胺胶体制备;S2、胶体造粒:将聚丙烯酰胺胶体切割成固体大颗粒状胶粒;S3、胶粒干燥:将固体大颗粒状胶粒干燥;S4、研磨、筛分:将其研磨成小颗粒状粉体,再将其筛分出三种大小颗粒;S5、雾化粘结、挤压:将细粉粘结成颗粒,再挤压,得到密实胶体,重复S2~S4步骤,将细粉制备成中颗粒粉体。本发明在生产过程中,将聚丙烯酰胺细粉重新制备成聚丙烯酰胺颗粒;大大减少了聚丙烯酰胺生产过程中细粉的含量,提高了经济效益,且不需要添加其他成分,生产成本低,同时保证了生产出的聚丙烯酰胺的基本性能不发生变化。

技术研发人员:彭益云,陈朝春,刘世沛,毕学敏,李峰,杜翠翠

受保护的技术使用者:河南亿群环保科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!