一种利用无氧环境提升3D打印弹性体聚合物材料力学性能的方法

本发明涉及3d打印,特别涉及一种利用无氧环境提升3d打印弹性体聚合物材料力学性能的方法。

背景技术:

1、熔融沉积成形技术(fdm)是3d打印技术中的一种常见技术,也是最早的一种商用3d打印技术。它使用丝状固体材料,通过将熔化的热塑性聚合物材料挤出成线,再通过控制机器床上的运动轨迹,将线材沉积在一个平台上,逐层堆积形成3d物体。fdm丝材通过驱动轮进料,加热器将其加热到半流动状态。然后将熔融的细丝通过喷嘴吐出并沉积在构造零件的工作台上。由于材料被挤压成半纤维状态,所以它与周围已经沉积的材料保持熔合状态。然后将喷嘴在x-y平面上移动,并根据零件的stl文件切面开始沉积材料。当前一个切面完成时,打印平台在z方向上垂直向下移动以开始沉积新的层。经过一段时间后,通常几个小时,原始的cad文件即可以呈现完整的实体。

2、由于fdm技术打印过程中材料挤出和成形的特性,对于某些形状复杂或细节要求高的物体,可能存在一些限制和挑战。fdm技术是直接暴露在外界工作,采用分层打印的形式,导致新一层打印的材料与上一层打印的材料之间存在一定的温差,且层间缺少压实力,因此成形的材料制品层间结合力差,其力学性能与传统制造方式相比相差较大。聚酰胺(pa)、热塑性聚氨酯(tpu)等弹性体聚合物是fdm技术常见的打印材料,其具有质轻、力学性能好、耐腐蚀、耐高温和易于改性等诸多优势,脆性温度可达-120℃,有望进一步应用于3d打印。fdm成形的弹性体聚合物制品也需要进一步后处理以提升其力学性能,从而更好地适用于应用。因此,3d打印的弹性体聚合物制品需要进一步后处理以提升其力学性能。

3、基于无氧环境的背景,向弹性体聚合物中添加厌氧材料。无氧环境满足弹性体聚合物材料添加厌氧材料固化的条件,同时在真空条件下不发生氧化降解反应,避免了弹性体聚合物材料因氧化降解导致性能下降的问题。与纤维增强复合材料相比,无氧环境改性处理弹性体聚合物的方法,可以节省材料,降低空间后处理的难度。

技术实现思路

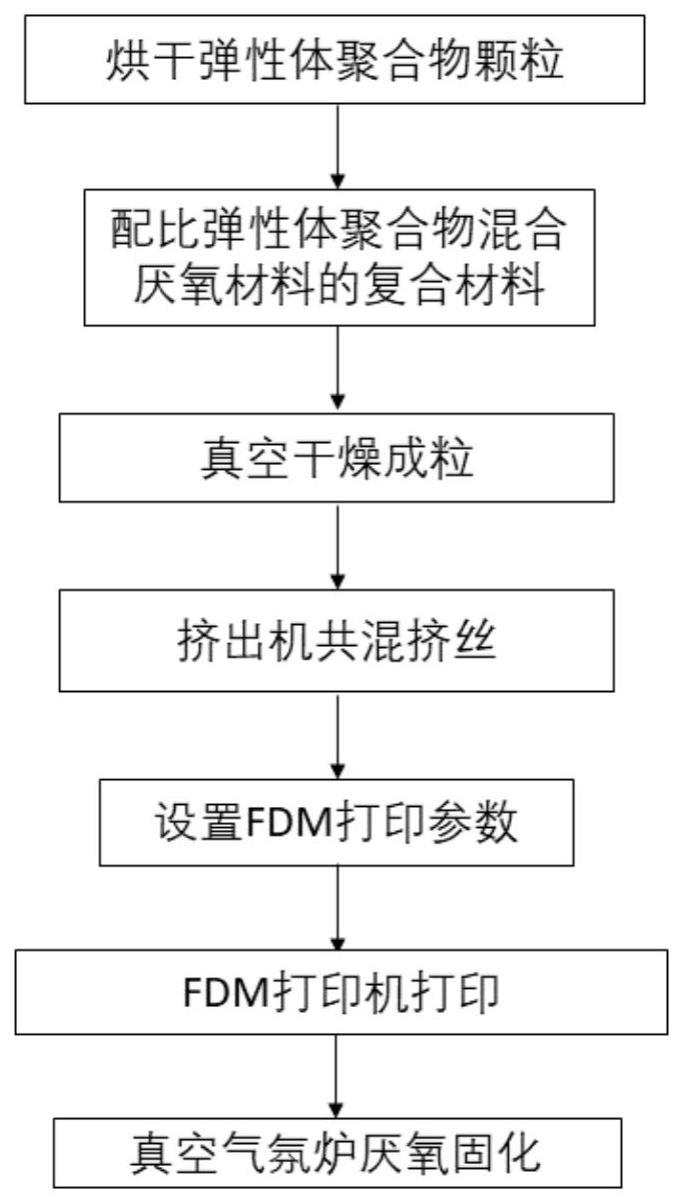

1、本发明提供一种利用无氧环境提升3d打印弹性体聚合物材料力学性能的方法,利用无氧环境改性处理弹性体聚合物,使得fdm打印零件的致密度及力学性能得到提升,为3d打印技术的发展和应用提供研究思路及宝贵的技术经验。

2、为达到上述发明目的,本发明提供如下方案:

3、s1将弹性体聚合物颗粒在真空烘干箱中干燥烘干,设置烘干箱温度为50℃~100℃,烘干时间为4~8小时。配比弹性体聚合物混合厌氧材料的复合材料,将弹性体聚合物颗粒在60℃~120℃下有机溶剂中搅拌溶解,再加入厌氧材料搅拌,控制厌氧材料为弹性体聚合物的0.5~5wt.%,将溶液混合过夜。然后将混合物溶液在50℃~100℃下真空干燥成粒,放入挤出机中混合挤出,并拉伸成细丝的形状。通过调节螺杆的转速和牵引机的细丝牵引速度,控制细丝直径,从而制备聚合物复合长丝。根据打印需求,复合长丝的直径范围在1.75mm~3.00mm,将拉伸的长丝卷绕到滚筒上,直接用于fdm打印机进行打印;

4、s2将stl格式的模型数据导入到切片软件中,设置fdm打印参数:喷头数量设置为1;喷头温度为15℃~250℃,喷嘴直径为0.2mm~1.2mm,底板温度为45℃~100℃;打印速度为10mm/s~100mm/s,x轴移动速度为30mm/s~120mm/s,y轴移动速度为30mm/s~120mm/s,z轴移动速度为10mm/s~120mm/s,挤出倍率为0.1~2,回抽距离为0.5mm~5mm,回抽速度为5mm/s~50mm/s,层厚度为0.05mm~0.4mm,填充密度为50%~100%。参数设置完成后进行切片,并获得gcode格式文件,将其导入到商用fdm打印机中开始打印;

5、s3为模拟无氧环境,打印完成后,将厌氧弹性体聚合物零件放置真空气氛炉之中,关闭箱门,利用真空泵获得真空环境,使用真空泵将炉内空气抽出,保证炉膛内绝对压力≤51.3kpa;充入保护气体,待炉内气压达到绝对压力91.3kpa~101.3kpa时关闭进气阀门;

6、s4设置气氛炉保持真空环境时间为10min~240min,对零件进行厌氧固化处理,结束后通入空气,将其取出。

7、所述可厌氧固化组合物包括:甲基丙烯酸羟丙酯、双甲基丙烯酸聚氨酯、丙烯酸酯、甲基丙烯酸环氧酯及甲基丙烯酸二缩三乙二醇酯、309聚酯、丙烯酸、甲基丙烯酸二缩三乙二醇酯甲基丙烯酸苯甲酸二缩三乙二醇酯、双基丙烯酸酯、甲基丙烯酸酯环氧丙烯酸酯、丙烯酸环氧酯、双丙烯酸酯、双酚a环氧树脂甲基丙烯酸酯、甲基丙烯酸酯、e-44环氧甲基丙烯酸酯、双甲基丙烯酸二缩三乙二醇酯中的一种或多种作为单体材料,用量在90~95wt.%之间;二乙二胺(dea)、二甲苯胺(dmta)、酚醛树脂、酚醛胶、硅酮胶、氟硅酮胶中的一种或多种作为引发剂促使单体聚合,用量在0~5wt.%之间;聚甲基丙烯酸酯作为增稠剂调节厌氧树脂粘度,用量在0~5wt.%之间;次亚磷酸钠、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、双(2,4-二枯基苯基)季戊四醇二亚磷酸酯、2,6-二叔丁基-4-甲基苯酚、2,2'-亚甲基双(4-甲基-6-叔丁基苯酚)的一种或两种及以上作为抗氧化剂延长厌氧固化组合物的使用寿命和性能,用量为单体材料的0~0.1wt.%。厌氧固化组合物组成包括单体材料、引发剂、增稠剂,三者所配比总含量为100%。

8、所使用的切片软件为cura、slic3r、prusaslicer、mattercontrol、simplify3d。

9、所述弹性体聚合物为丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚己内酯碳酸酯(pcl)、聚酰胺(pa)、聚醚醚酮(peek)、热塑性聚氨酯(tpu)、聚乳酸(pla)、超高分子量聚乙烯(uhmwpe)、聚氯乙烯(pvc)中的一种或几种复合。

10、所选择厌氧材料强度大于所选取的弹性体聚合物的强度。所述保护气体为氮气或氩气。

11、本发明的有益效果是:

12、(1)利用无氧环境进行厌氧固化处理既防止零件发生氧化,又保证厌氧固化过程充分进行,可以节省材料,降低空间后处理的难度;

13、(2)利用厌氧固化既消除了打印过程中零件因温度差所产生的内应力,又使弹性体聚合物内部晶粒二次生长,填补内部孔隙,提高零件致密度;

14、(3)本发明所使用的方法对3d打印弹性体聚合物零件进行厌氧固化后,能够明显改善弹性体聚合物零件的力学性能,提高弹性体聚合物致密度,有利于3d打印弹性体聚合物零件的广泛应用;力学性能拉伸强度提升20%~100%。

15、(4)本发明描述的方法为增强3d打印制件力学性能开辟了一种新的思路,将为3d打印技术的发展和应用提供研究思路及宝贵的技术经验。

技术特征:

1.一种利用无氧环境提升3d打印弹性体聚合物材料力学性能的方法,其特征在于包括以下步骤:

2.如权利要求1所述的一种利用无氧环境提升3d打印弹性体聚合物材料力学性能的方法,其特征在于:厌氧材料包括:甲基丙烯酸羟丙酯、双甲基丙烯酸聚氨酯、丙烯酸酯、甲基丙烯酸环氧酯及甲基丙烯酸二缩三乙二醇酯、309聚酯、丙烯酸、甲基丙烯酸二缩三乙二醇酯甲基丙烯酸苯甲酸二缩三乙二醇酯、双基丙烯酸酯、甲基丙烯酸酯环氧丙烯酸酯、丙烯酸环氧酯、双丙烯酸酯、双酚a环氧树脂甲基丙烯酸酯、甲基丙烯酸酯、e-44环氧甲基丙烯酸酯、双甲基丙烯酸二缩三乙二醇酯中的一种或多种作为单体材料,用量在90~95wt.%之间;二乙二胺(dea)、二甲苯胺(dmta)、酚醛树脂、酚醛胶、硅酮胶、氟硅酮胶中的一种或多种作为引发剂促使单体聚合,用量在0~5wt.%之间;聚甲基丙烯酸酯作为增稠剂调节厌氧树脂粘度,用量在0~5wt.%之间;次亚磷酸钠、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、双(2,4-二枯基苯基)季戊四醇二亚磷酸酯、2,6-二叔丁基-4-甲基苯酚、2,2'-亚甲基双(4-甲基-6-叔丁基苯酚)的一种或两种及以上作为抗氧化剂延长厌氧固化组合物的使用寿命和性能,用量为单体材料的0~0.1wt.%;厌氧固化组合物组成包括单体材料、引发剂、增稠剂,三者所配比总含量为100%。

3.如权利要求1所述的一种利用无氧环境提升3d打印弹性体聚合物材料力学性能的方法,其特征在于:所使用的切片软件为cura、slic3r、prusaslicer、mattercontrol、simplify3d。

4.如权利要求1所述的一种利用无氧环境提升3d打印弹性体聚合物材料力学性能的方法,其特征在于:所述弹性体聚合物为丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚己内酯碳酸酯(pcl)、聚酰胺(pa)、聚醚醚酮(peek)、热塑性聚氨酯(tpu)、聚乳酸(pla)、超高分子量聚乙烯(uhmwpe)、聚氯乙烯(pvc)中的一种或几种复合。

5.如权利要求1所述的一种利用无氧环境提升3d打印弹性体聚合物材料力学性能的方法,其特征在于:所述保护气体为氮气或氩气。

6.如权利要求1所述的一种利用无氧环境提升3d打印弹性体聚合物材料力学性能的方法,其特征在于:厌氧材料的强度大于所选取的弹性体聚合物的强度。

技术总结

一种利用无氧环境提升3D打印弹性体聚合物材料力学性能的方法属于3D打印技术领域。本发明通过在弹性体聚合物中加入厌氧材料,配比弹性体聚合物混合厌氧材料的复合材料,利用无氧环境条件提高层间结合强度,提升抵抗外力变形的性能,从而使弹性体聚合物零件的整体性能有所提升。

技术研发人员:曾勇,黄久宁,李猛,尚坤,杨洪瑞,赵衍冬

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!