一种定位耳片一体化成型气瓶的制造装置和制备方法与流程

本发明属于纤维复合材料产品设计制造领域,特别是涉及一种定位耳片一体化成型气瓶的制造装置和制备方法。

背景技术:

1、纤维复合材料气瓶以其轻质高强耐腐蚀的优异特性在各行各业的应用越来越多。随着轨道交通、新能源和汽车等领域的发展,为了提高储能,发挥最佳能效,对存储压缩气体的气瓶提出了要求,轻质高强的纤维复合材料气瓶应运而生。纤维复合材料气瓶是在有一定强度的内胆上采用缠绕工艺进行成型,无论是柱形、球形、还是环形气瓶,都为回转体结构。而为了将气瓶固定在设备上,往往需要在气瓶上的固定位置设计耳片,以将气瓶装配到设备上,保证使用过程中气瓶的安全稳定。气瓶作为一种储能结构,尤其是高压气瓶,对其安全性、高压循环寿命和重量有严格的要求,纤维复合材料有优异的轻质高强性,但因其材料特性不能满足高精度的尺寸配装要求,而且采用连续纤维缠绕成型的产品,要保证纤维的连续性才可以发挥纤维最佳的性能和承压、耐压性。这就对纤维复合材料气瓶如何保证纤维的连续完整性,且配有精密对接装配的耳片提出了设计要求。

技术实现思路

1、有鉴于此,本发明旨在提出一种定位耳片一体化成型气瓶的制造装置和制备方法。

2、为实现上述目的,本发明采用以下技术方案:一种定位耳片一体化成型气瓶的制备方法,所述的定位耳片一体化成型气瓶包括内胆和纤维复合材料结构层,水溶模外为内胆,所述内胆外为纤维复合材料结构层,缠绕机通过前后卡盘将前接轴、气嘴防护接头、前接头、芯模定位轴、后接头、后接轴的中心线保持水平高度一致,并传动缠绕机的旋转,配合缠绕机小车的y向运动和导丝嘴的伸缩运动对气瓶的实现稳定的测地线缠绕工艺,缠绕到耳片安装尺寸后,安装耳片安装工装,调整耳片安装位置,实现耳片的定位埋缠工艺,校准耳片位置和气瓶尺寸,完成成型,拆卸前接轴、后接轴,固化。固化后拆卸气嘴防护接头和芯模定位轴,注水融化水溶模,清理内腔,完成定位耳片一体化成型橡胶内胆气瓶的制造。

3、更进一步地,具体包括以下步骤:

4、(1)用美纹纸将前接头的气嘴螺纹完全包覆,将芯模定位轴依次穿入前接头的气嘴孔和水溶模和后接头的底平面接触,形成成型内胆;

5、(2)在气嘴防护接头螺纹孔内及其端面涂抹硅脂,将气嘴防护接头的气嘴防护接头螺纹孔拧入成型内胆的芯模定位轴,用力矩扳手在六角安装面上加力拧紧,将气嘴防护接头和成型内胆装置完成紧固连接,将前接轴的前接轴螺纹孔涂抹硅脂后,拧入气嘴防护接头螺纹,拧至气嘴防护接头定位面和前接轴的端面紧密配合后拧紧,调整缠绕机夹持间距,将定位环从卡盘固定接轴一端穿入前接轴,至定位环止动面处,将紧固螺钉拧入一号紧固钉螺纹孔和二号紧固钉螺纹孔,固定定位环,将卡盘固定接轴和缠绕机旋转卡盘连接固定,前接轴定位面和缠绕机旋转卡盘端面配合对接,将后接轴顶尖孔和缠绕机尾端顶尖配合固定,在后接头的顶尖孔内涂抹硅脂,通过转动缠绕机后夹盘的手轮移动后夹盘,使之靠近后接头,直到将后接轴顶尖对接入后接头的顶尖孔内,完成缠绕机和成型工装的组合安装,缠绕机的前、后卡盘中心线齐平,通过夹持定位,保证了夹持在前、后卡盘之间的气瓶成型装置中的前接轴、气嘴防护接头、芯模定位轴、内胆、后接头、后接轴的中心线水平高度一致;

6、(3)气瓶成型装置连接固定后,启动缠绕机旋转,用棉布蘸取乙酸乙酯后清理橡胶内胆的外表面,自然风干后,用刷子蘸取缠绕用环氧树脂胶液,均匀涂刷到内胆的外表面,调整纤维张力,调取气瓶缠绕程序,启动程序运行,通过缠绕机卡盘传动缠绕机的运动,配合缠绕机小车的y向运动和导丝嘴的伸缩运动对气瓶实现稳定缠绕,为保证气瓶的强度和性能要求,并实现最优设计,依次按照铺层设计90°1/90°2/20°1/90°4/15°1/90°2/11°1/90°2/13°1/90°4进行缠绕成型,纵向程序从前接头的根部包缠至后接头的根部,并在封头段将接头止动钉埋缠其中,环向程序往复缠绕封头之间的柱段部分,依次按程序运行,完成气瓶结构层的成型,测量并校准耳片安装尺寸,满足尺寸要求后进行耳片的一体化成型;

7、(4)缠绕到耳片安装尺寸后,用棉布蘸取乙酸乙酯对耳片进行全面擦拭清理,在耳片弧形面上均匀涂抹一层0.1mm厚的缠绕环氧胶液,待用,继续运行气瓶柱段的900 2缠绕程序,缠绕纱片至接近耳片安装位置后,暂停缠绕程序,调整气瓶位置,使前接轴的耳片安装定位槽的位置向上,拧松定位环的紧固螺钉,安装耳片安装工装,耳片工装后定位弧和后接轴对接配合,耳片工装前定位面安装到前接轴的一号耳片安装定位槽内,将耳片工装定位接头插入定位环内,调整定位环的位置,使耳片定位面和气嘴防护接头的螺纹孔的端面之间的距离尺寸满足耳片的安装尺寸要求后,拧紧定位环的紧固螺钉,固定耳片安装工装,将耳片翼缘的弧形面安放到气瓶安装耳片的位置范围内,调整耳片安装位置,使耳片翼肋的耳片安装对位刻线和耳片安装工装的耳片定位面上的安装刻线相对齐,按压固定住耳片,松开定位环的紧固螺钉,沿前接轴的耳片安装定位槽移动耳片安装工装,至定位接头完全退出定位环后,取下耳片安装工装,解除暂停,继续缠绕,使纤维纱片顺利过渡缠绕到耳片上方,并通过均布的埋缠定位齿将纤维纱片固定在耳片上,当气瓶旋转到耳片安装定位槽的位置向上时,安装耳片安装工装,耳片工装后定位弧和后接轴对接配合,耳片工装前定位面安装到前接轴的耳片安装定位槽内,将耳片工装定位接头插入定位环内,调整定位环的位置,使耳片定位面和气嘴防护接头的螺纹孔的端面之间的距离尺寸满足耳片的安装尺寸要求后,拧紧定位环的紧固螺钉,固定耳片安装工装,将耳片翼缘的弧形面安放到气瓶安装耳片的位置范围内,调整耳片安装位置,使耳片翼肋的安装对位刻线和耳片安装工装的耳片定位面上的安装刻线相对齐,按压固定住耳片,松开定位环的紧固螺钉,沿前接轴的耳片安装定位槽移动耳片安装工装,至定位接头完全退出定位环后,取下耳片安装工装,解除暂停,继续缠绕,使纤维纱片顺利过渡缠绕到耳片上方,并通过均布的埋缠定位齿将纤维纱片固定在耳片上,重复执行上述耳片定位安装的操作,当耳片翼肋的耳片安装对位刻线和耳片安装工装的耳片定位面上的安装刻线有偏差时,借助胶液的润滑作用调整耳片的位置,至刻线对齐后继续缠绕,当纱片缠绕至靠近耳片翼肋面时,用刮板对纤维施加外力,以耳片翼肋的中心线为基点,将纤维纱片分别落放在耳片翼肋两边的翼缘上,当纤维纱片将耳片翼缘覆盖后,再进行一次耳片安装位置的校准后,继续缠绕,在翼缘区域内运行耳片补强缠绕程序90°6,耳片补强完成后,继续执行柱段90°2,完成气瓶的成型;

8、(6)松开缠绕机尾部卡盘,取下后接轴,用力矩扳手固定住六角安装面,启动缠绕机慢速旋转,借助前接轴和气嘴防护接头之间的螺纹方向与缠绕机旋转方向的反向力,将气瓶从缠绕机上拆卸下来,松开缠绕机前卡盘,取下前接轴,进行气瓶固化定型,固化时,将气嘴防护接头螺纹拧入固化炉内的旋转接头孔内,实现气瓶的旋转固化,固化完成后,取出芯模定位轴,拆下气嘴防护接头,通过前接头气嘴向气瓶内注入水,浸泡至水溶模溶解后,倒出溶解后的水溶模材料,冲洗干净内腔,完成定位耳片一体化气瓶的制造。

9、更进一步地,在气嘴防护接头螺纹孔内及其端面,前接轴的前接轴螺纹孔,后接头的顶尖孔内均涂抹一层0.2mm厚的硅脂。

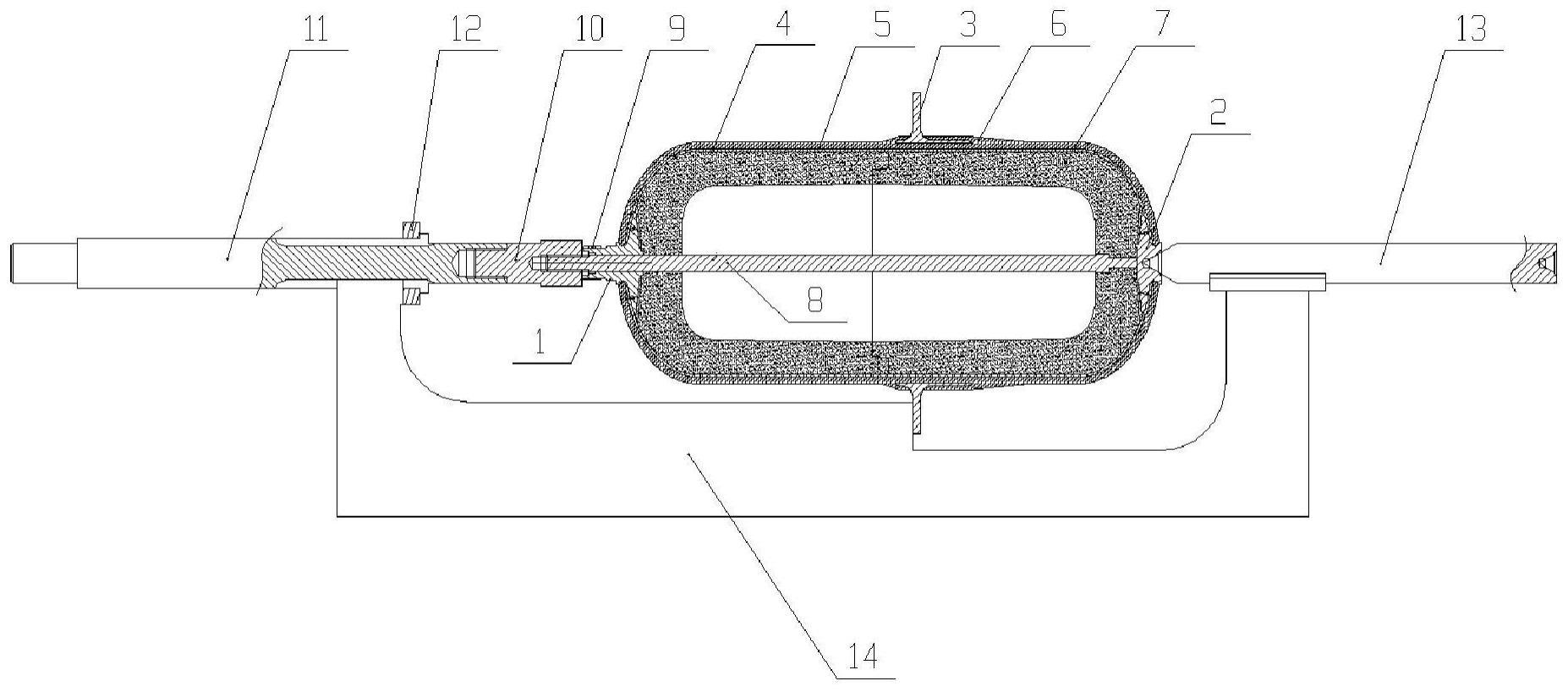

10、一种定位耳片一体化成型气瓶的制备方法应用的制备装置,包括水溶模、芯模定位轴、气嘴防护接头、前接轴、后接轴、耳片和耳片定位工装,所述水溶模为腔体结构,所述水溶模内贯穿有芯模定位轴,所述芯模定位轴穿出水溶模前端与气嘴防护接头连接,所述气嘴防护接头前连接前接轴,所述芯模定位轴的后端插入水溶模的后端,所述后接轴的前端顶针顶住芯模定位轴的后端,所述耳片定位工装用来实现耳片在轴向方向上的定位安装,若干耳片固定在内胆外。

11、更进一步地,所述水溶模前后分别设置有前接头和后接头,所述前接头和后接头上设计有止动钉和弧形收纱区,止动钉和弧形收纱区加强了内胆和纤维复合材料结构层之间的连接。

12、更进一步地,所述气嘴防护接头包括气嘴防护接头螺栓、气嘴防护接头-前接轴定位面和气嘴防护接头螺纹孔,气嘴防护接头本体的前端为气嘴防护接头螺栓,后端为气嘴防护接头螺纹孔,中间设置有护接头-前接轴定位面,所述气嘴防护接头螺纹孔与芯模定位轴的前端配合连接,对前接头及其气嘴进行螺纹保护和防护,并实现气瓶的旋转固化。

13、更进一步地,所述前接轴和缠绕机卡盘连接,前接轴上设计有两个若干耳片工装定位槽、前接轴螺纹孔、定位环止动面和卡盘固定接轴,前接轴本体的前端设置有卡盘固定接轴,卡盘固定接轴和缠绕机的前卡盘连接固定,前接轴本体的后端设置有前接轴螺纹孔,所述前接轴螺纹孔和气嘴防护接头螺栓配合连接,通过前接轴传递缠绕机的运动。

14、更进一步地,所述前接轴上设置有定位环,所述定位环通过紧固钉螺纹孔卡在定位环止动面上。

15、更进一步地,后接轴本体的前端设置有后接轴顶尖,后端设置有后接轴顶尖孔,后接轴顶尖孔缠绕机后卡盘的顶尖连接,后接轴顶尖和后接头的顶尖孔连接。

16、更进一步地,所述耳片定位工装包括耳片工装后定位弧、耳片工装定位接头、耳片工装前定位面和耳片定位面,耳片工装后定位弧和后接轴对接配合,耳片工装前定位面安装到前接轴的耳片安装定位槽内,耳片工装定位接头插入定位环内,通过调整定位环的位置,使耳片翼肋的耳片安装对位刻线和耳片安装工装的耳片定位面上的安装刻线相对齐,确定耳片的安装位置。

17、与现有技术相比,本发明所述的一种定位耳片一体化成型气瓶的制造装置和制备方法的有益效果是:

18、(1)、本发明所述的定位耳片一体化成型气瓶的制造装置既实现了在橡胶内衬上进行气瓶的缠绕成型,又实现了对耳片的定位埋缠,保证了纤维的连续完整性。

19、(2)、本发明所述的水溶模的结构设计灵活、成型快捷方便、成本低,尤其大尺寸时研制周期的优势更为明显。

20、(3)、本发明所述的耳片安装工装可根据耳片形状和安装位置灵活设计,节省工装成本、易加工、利用率高。

21、(4)、本发明所述的定位耳片一体化成型气瓶的制造装置的研制周期短,成型稳定,可一次成型,工装便捷,实现了橡胶内胆的稳定成型,耐高压循环的寿命长、耐腐蚀,可适用多种结构形式的柱形、球形和环形气瓶的制造,灵活设计性强。

22、(5)、本发明采用水溶材料可循环重复使用,成本低廉,实现了产品的设计,提高了产品的性能,生产制造简便易操作、效率高,成本优势显著。

- 还没有人留言评论。精彩留言会获得点赞!