一种防压碎瓷砖注塑包边模具的制作方法

本发明涉及瓷砖包边模具,尤其涉及一种防压碎瓷砖注塑包边模具。

背景技术:

1、瓷砖作为装饰装修行业的主材,传统施工通常采用粘接剂湿贴的工艺,施工周期长且质量不易控制,目前行业越来越多的采用装配式装修,瓷砖采用模块化技术,本发明属于瓷砖通过注塑工艺成型的模块化产品制造技术,但由于瓷砖属于硬质脆性材料,而注塑模具属于金属硬质刚性材料,在注塑过程中,常见以下几种问题:

2、1.瓷砖板块较大,因而注塑用料较多,采用常规大口进胶方式易出现因注塑料分布不均而引发的注塑质量缺陷,因此需要合理的设计进胶方式;

3、2.因瓷砖注塑用料较多,进而带来冷却、脱模等生产效率问题,需要合理设计冷却道与脱模结构,从而保证产品质量的同时提升产品制造效率,降低制造成本。

4、3.因注塑合模过程中,上下模会产生极大的合模压力,该过程也对瓷砖注塑工艺带来极大的产品损耗,因此需要合理设计注塑模具的合模工艺。

5、为此我们提出一种防压碎瓷砖注塑包边模具。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种防压碎瓷砖注塑包边模具。

2、为了实现上述目的,本发明采用了如下技术方案:

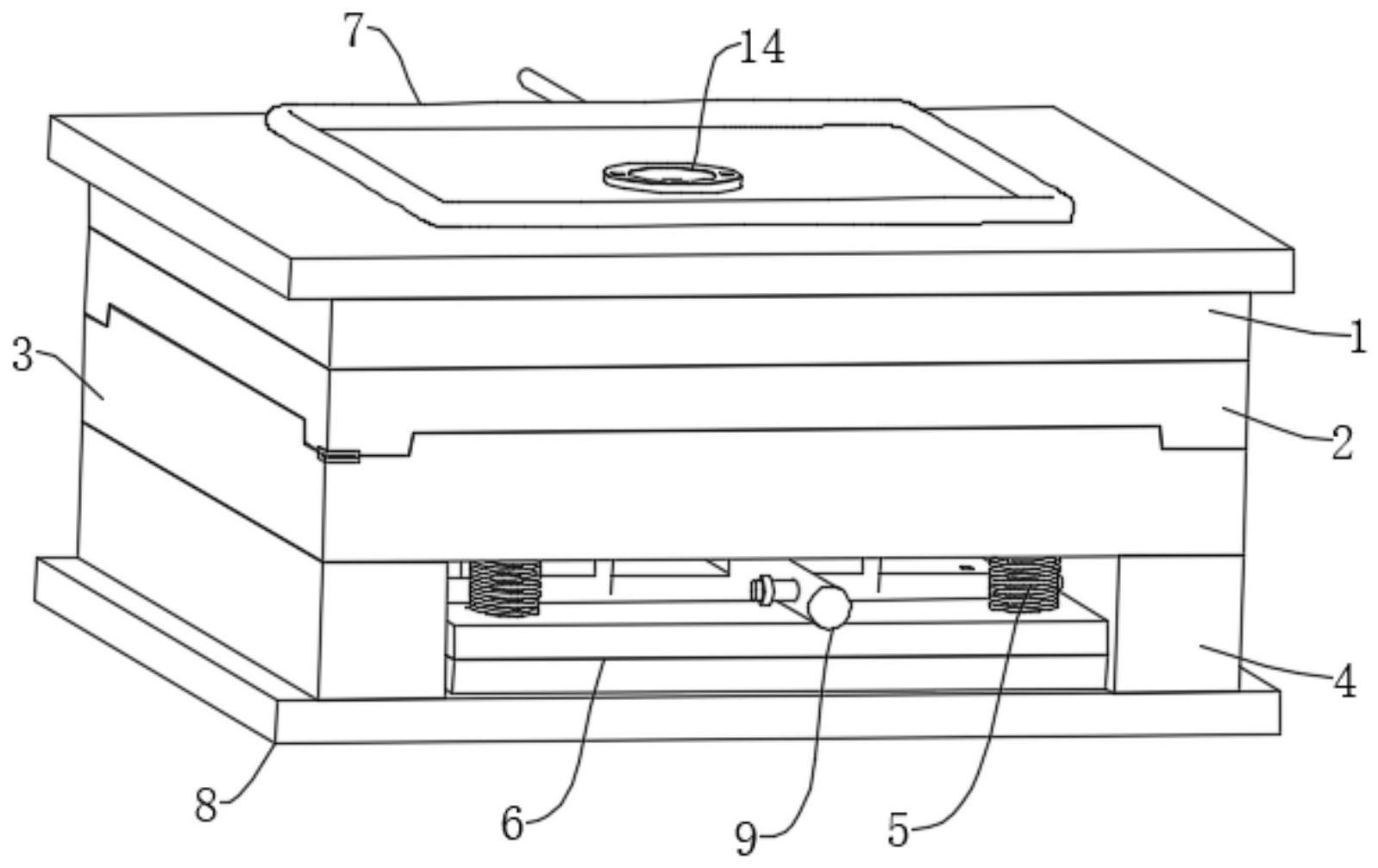

3、一种防压碎瓷砖注塑包边模具,包括底座,所述底座的顶端安装有两组竖直设置的支撑座,支撑座的顶端安装有下模座,下模座的顶端设有凹槽,并在凹槽的内侧安装有下垫圈,下模座的顶端在下垫圈的内侧设有充当瓷砖的瓷砖替代板,瓷砖替代板与下垫圈之间存在缝隙;

4、底座的上方设有顶板,顶板的底端安装有上连接壳,上连接壳的底端固定安装有与下模座顶端吻合的上模座,上模座的底端内侧设有与下垫圈对应设置的上垫圈,且上垫圈设于瓷砖替代板的外侧,瓷砖替代板、下垫圈、上垫圈和下模座以及上模座之间的缝隙中注塑生成有注塑成品。

5、作为本申请的一种优选技术方案,所述底座的顶端在两组支撑座之间固定安装有连接板,连接板的顶端连接有若干组缓冲组件,缓冲组件包括探伸入下模座内侧的固定杆,固定杆的外侧套设有弹簧,进而使得上方的下模座和上模座在压合之时产生的冲击力得到有效缓冲处理,避免对部件的损坏。

6、作为本申请的一种优选技术方案,所述下模座的下侧设有弯折状的导料管,导料管的一端贯穿延伸至瓷砖替代板的顶端,并向四周连通延伸有四组连通至11)、下垫圈、上垫圈和下模座以及上模座之间的缝隙处的下垫圈,从而有效保证在注塑过程中,注塑原料的稳定灌输,保证成品的稳定成型;

7、导料管的侧面安装有控制阀门,用于有效控制导料管内侧的注塑原料的稳定输送,确保注塑过程的稳定进行。

8、作为本申请的一种优选技术方案,所述下模座的顶端拐角处均设有凹槽,并在凹槽内固定安装有竖直设置的插设筒,并在插设筒处插设有合拢杆,且合拢杆的顶端均与上模座的底端固定连接,确保上模座和下模座在拼接过程中的稳定连接。

9、作为本申请的一种优选技术方案,所述下模座的顶端在凹槽的两侧内壁处通过螺栓安装有支撑条,通过支撑条的安装有效使得瓷砖替代板的安装得到稳定的支撑,确保实际注塑使用过程中瓷砖替代板的稳定性。

10、作为本申请的一种优选技术方案,所述下垫圈和上垫圈相互远离的一侧均设有通风结构,通过结构包括若干组竖直设置的导气管,导气管的一端连通设置有同一组环状的导气环,通过导气环和导气管的设置,有效将外界的气流进行导送,保证注塑成型的成品上下面在气流作用下避免与上垫圈和下垫圈发生粘黏,方便实际脱模的有效进行;

11、且通过通风结构的设置,有效实现了注塑成品的温度快速下降,进一步方便实际脱模使用。

12、作为本申请的一种优选技术方案,所述支撑座的顶端中部固定安装有若干组稳定杆,且支撑座的顶端两侧固定安装有锁紧螺丝,下模座的底端开设有与稳定杆适配的嵌设孔以及与锁紧螺丝适配的螺纹凹槽,进而有效方便地实现下模座与支撑座的稳定连接,确保实际注塑使用过程中的稳定性。

13、作为本申请的一种优选技术方案,所述瓷砖替代板的边缘处均设有位于下模座顶端边缘处的延伸耳件,且下模座的顶端开设有与用于耳件注塑成型的注塑成型槽,方便后续注塑成型脱模时,瓷砖替代板成品的有效取出,方便实际加工使用。

14、作为本申请的一种优选技术方案,所述顶板的顶部中心处通过螺栓锁设有连接座,用于液压缸等驱动机构的有效连接,实现后续上模座和下模座的合拢,为注塑过程中注塑空隙的形成提供稳定保证。

15、本发明的有益效果为:

16、1.通过导料管和下垫圈的设置,有效使得注塑原料在瓷砖替代板、上垫圈、下垫圈和下模座之间的空隙内均布,实现合理的模具结构设计,确保注塑料均匀分布,防止注塑产品因注塑料不均匀而出现收缩等质量问题;

17、2.通过通风组件上的导气环和导气管的设置形成设备中的通风结构,加快注塑料的冷却成型,提升产品生产效率,降低产品制造成本;

18、3.通过模具中缓冲组件的设置形成防压碎结构,确保注塑模具合模过程中,产品不会因为较大的合模压力而发生破损,提升产品的制造质量,降低损耗。

19、综上,本申请在实际使用的过程中通过模具的合理结构布局有效确保注塑原料的均布,保证质量,并能够使得注塑成型的注塑成品在内部通风结构的设置下得到迅速降温固化处理,方便快速脱模,提高实际注塑效率,并在防压碎结构的设置下,使得注塑核膜过程中产品得到保护,保证成品率。

技术特征:

1.一种防压碎瓷砖注塑包边模具,包括底座(8),其特征在于,所述底座(8)的顶端安装有两组竖直设置的支撑座(4),支撑座(4)的顶端安装有下模座(3),下模座(3)的顶端设有凹槽,并在凹槽的内侧安装有下垫圈(12),下模座(3)的顶端在下垫圈(12)的内侧设有充当瓷砖的瓷砖替代板(11),瓷砖替代板(11)与下垫圈(12)之间存在缝隙;

2.根据权利要求1所述的一种防压碎瓷砖注塑包边模具,其特征在于,所述底座(8)的顶端在两组支撑座(4)之间固定安装有连接板(6),连接板(6)的顶端连接有若干组缓冲组件(5),缓冲组件(5)包括探伸入下模座(3)内侧的固定杆(51),固定杆(51)的外侧套设有弹簧(52),进而使得上方的下模座(3)和上模座(2)在压合之时产生的冲击力得到有效缓冲处理,避免对部件的损坏。

3.根据权利要求1所述的一种防压碎瓷砖注塑包边模具,其特征在于,所述下模座(3)的下侧设有弯折状的导料管(9),导料管(9)的一端贯穿延伸至瓷砖替代板(11)的顶端,并向四周连通延伸有四组连通至11)、下垫圈(12)、上垫圈(10)和下模座(3)以及上模座(2)之间的缝隙处的下垫圈(12),从而有效保证在注塑过程中,注塑原料的稳定灌输,保证成品的稳定成型;

4.根据权利要求1所述的一种防压碎瓷砖注塑包边模具,其特征在于,所述下模座(3)的顶端拐角处均设有凹槽,并在凹槽内固定安装有竖直设置的插设筒(31),并在插设筒(31)处插设有合拢杆,且合拢杆的顶端均与上模座(2)的底端固定连接,确保上模座(2)和下模座(3)在拼接过程中的稳定连接。

5.根据权利要求1所述的一种防压碎瓷砖注塑包边模具,其特征在于,所述下模座(3)的顶端在凹槽的两侧内壁处通过螺栓安装有支撑条(16),通过支撑条(16)的安装有效使得瓷砖替代板(11)的安装得到稳定的支撑,确保实际注塑使用过程中瓷砖替代板(11)的稳定性。

6.根据权利要求1所述的一种防压碎瓷砖注塑包边模具,其特征在于,所述下垫圈(12)和上垫圈(10)相互远离的一侧均设有通风结构,通过结构包括若干组竖直设置的导气管(71),导气管(71)的一端连通设置有同一组环状的导气环(7),通过导气环(7)和导气管(71)的设置,有效将外界的气流进行导送,保证注塑成型的成品上下面在气流作用下避免与上垫圈(10)和下垫圈(12)发生粘黏,方便实际脱模的有效进行;

7.根据权利要求1所述的一种防压碎瓷砖注塑包边模具,其特征在于,所述支撑座(4)的顶端中部固定安装有若干组稳定杆(42),且支撑座(4)的顶端两侧固定安装有锁紧螺丝(41),下模座(3)的底端开设有与稳定杆(42)适配的嵌设孔以及与锁紧螺丝(41)适配的螺纹凹槽,进而有效方便地实现下模座(3)与支撑座(4)的稳定连接,确保实际注塑使用过程中的稳定性。

8.根据权利要求1所述的一种防压碎瓷砖注塑包边模具,其特征在于,所述瓷砖替代板(11)的边缘处均设有位于下模座(3)顶端边缘处的延伸耳件,且下模座(3)的顶端开设有与用于耳件注塑成型的注塑成型槽,方便后续注塑成型脱模时,瓷砖替代板(11)成品的有效取出,方便实际加工使用。

9.根据权利要求1所述的一种防压碎瓷砖注塑包边模具,其特征在于,所述顶板(13)的顶部中心处通过螺栓锁设有连接座(14),用于液压缸等驱动机构的有效连接,实现后续上模座(2)和下模座(3)的合拢,为注塑过程中注塑空隙的形成提供稳定保证。

技术总结

本发明涉及瓷砖包边模具领域,尤其涉及一种防压碎瓷砖注塑包边模具,包括底座,所述底座的顶端安装有两组竖直设置的支撑座,支撑座的顶端安装有下模座,下模座的顶端设有凹槽,并在凹槽的内侧安装有下垫圈,下模座的顶端在下垫圈的内侧设有充当瓷砖的瓷砖替代板,瓷砖替代板与下垫圈之间存在缝隙。本发明通过合理的模具的结构设计能确保注塑料均匀分布,防止注塑产品因注塑料不均匀而出现收缩等质量问题;通过通风结构的设置,加快注塑料的冷却成型,提升产品生产效率,降低产品制造成本;通过防压碎结构的设置,确保注塑模具合模过程中,产品不会因为较大的合模压力而发生破损,提升产品的制造质量,降低损耗。

技术研发人员:贺国新

受保护的技术使用者:常州市豪优杰智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!