一种行位联动方式实现产品避位后顶出的模仁及注塑模具的制作方法

本发明涉及模具,尤其是涉及一种行位联动方式实现产品避位后顶出的模仁及注塑模具。

背景技术:

1、注塑模具主要针对于各类结构的塑料产品的批量化成型制作,其通过对内部模仁进行巧妙的结构设置,从而形成一个巧妙的腔室,能够有进胶口在其腔室内注入塑胶材料,且该腔室通过各种镶件的配合,使得成型后能够通过上模板与下模板开模的动力来将整个腔室以不影响产品的方式打开,并具有能够将产品进行顶出的顶出机构来达到开模后自动脱模的操作方式;

2、目前,针对于“工”字形并且其每个表面均具有内凹或者外凸结构的产品,如由两个侧板和连接在两个侧板之间的连接板来组成的拖链链节的一部分,应用在拖链上,两个侧板因要与相邻连接进行转动配合而均具有内凹或者外凸的结构,这种产品结构通过模具注塑成型来制造时,两个侧板的外侧面一般采用行位机构来成型,而两个侧板的内侧面则一般采用斜顶的方式来成型,其设计主要在于能够实现该产品成型后的脱模;

3、而这类结构的设置,由于成型一个产品需要两个行位,在模具结构布局上,若同时注塑多个产品,将会因为行位机构而导致模具整体尺寸偏大,占用空间增大,且配重提高,模具运行成本也会相应的提高,成型产品的相邻腔室之间的间距因行位机构的设置而提高,若同时注塑多个产品,其废料会大大提高,从而导致注塑该产品的耗材提高,并且冷却系统覆盖面积增大,不够紧凑,冷却成本提高,该类产品采用的这类模具结构将无法在更为低的成本下制作。

技术实现思路

1、本发明为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

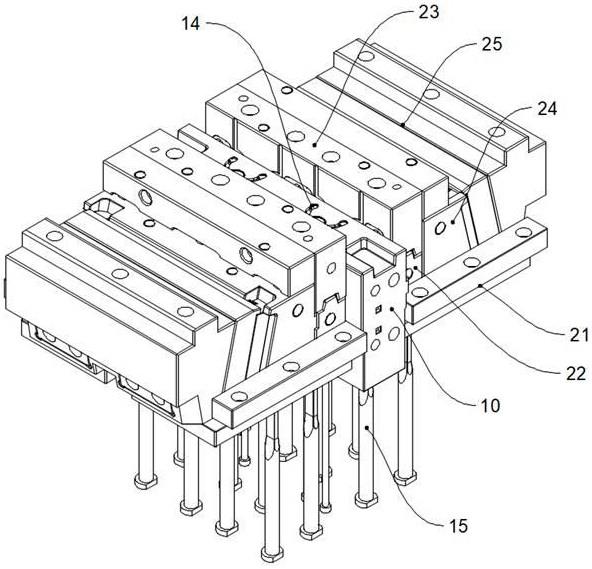

2、一种行位联动方式实现产品避位后顶出的模仁,包括主镶件,在主镶件的前、后侧分别设置有行位联动部件,行位联动部件包括底座、成品下部仿形块、成品上部仿形块、行位滑块和铲基部件,底座固定在主镶件的侧部,成品下部仿形块和行位滑块均滑动连接在底座上,成品下部仿形块和成品上部仿形块的一侧均对接于主镶件的侧部,且成品上部仿形块对接于成品下部仿形块上,行位滑块对接在成品下部仿形块和成品上部仿形块的另一侧,铲基部件与行位滑块联动配合;行位滑块上设置有沿行位滑块滑动方向进行一定行程滑动的联动推杆,联动推杆与成品下部仿形块固定连接;在主镶件分别与成品下部仿形块和成品上部仿形块之间形成有第一侧板型腔,在行位滑块分别与成品下部仿形块和成品上部仿形块之间形成有第二侧板型腔,在成品下部仿形块和成品上部仿形块之间形成有连接板型腔,且连接板型腔分别与第一侧板型腔和第二侧板型腔相互连通形成总型腔,主镶件设置有连通于总型腔的进胶流道。

3、优选地,底座包括对应在成品下部仿形块和行位滑块下端的底板,底座还包括对应于成品下部仿形块和行位滑块两旁的限位条,成品下部仿形块和行位滑块的两旁均成型有滑动凸台,成品下部仿形块和行位滑块均通过滑动凸台与限位条限位配合。

4、优选地,在底座下端还活动连接有顶针组,顶针组对应在开模后第一侧板型腔和第二侧板型腔的下方。

5、优选地,行位滑块或者主镶件上还镶嵌设置有伸入到主腔室内的仿形镶件。

6、优选地,在行位滑块的内部开设有贯穿其两侧的滑动孔,且滑动孔的一端开设有限制槽,限制槽位于行位滑块远离成品下部仿形块的一侧,联动推杆滑动连接在滑动孔中,联动推杆的端部设置有滑动限制在限制槽内的限位部。

7、优选地,成品下部仿形块上成型有凸起部,成品上部仿形块上成型有对接于凸起部的凹陷部,成品下部仿形块和成品上部仿形块之间通过凸起部和凹陷部进行定位配合。

8、优选地,成品上部仿形块上还设置有抵挡条,成品上部仿形块通过抵挡条与行位滑块的上部抵挡配合。

9、优选地,主镶件和行位联动部件之间形成有多个总型腔,多个总型腔横向均匀排列。

10、优选地,铲基部件包括对应于行位滑块背部的斜倾板和固定安装在斜倾板两旁并朝向行位滑块的铲基件,行位滑块的背部为倾斜面,在行位滑块的背部开设有对应于铲基件的斜推滑槽,且在行位滑块的背部设置有遮住斜推滑槽一部分的加强板,铲基件与斜推滑槽滑动配合,且铲基件上成型有伸入到斜推滑槽和加强板之间的弯折部,弯折部与加强板限位配合,使铲基件的纵向移动来带动行位滑块进行横向移动。

11、优选地,斜倾板的上、下两端均成型有定位边,铲基件抵接在两条定位边之间,铲基件还包括有上模连接块,上模连接块固定在斜倾板的背部。

12、优选地,底板上开设有长槽,长槽内连接有拉伸弹簧,在行位滑块的下端设置有伸入到长槽的弹簧连接柱,拉伸弹簧的端部与弹簧连接柱连接,行位滑块通过拉伸弹簧产生往主镶件方向的拉力。

13、一种行位联动方式实现产品避位后顶出的注塑模具,包括上述所述的一种行位联动方式实现产品避位后顶出的模仁,包括上模、下模和导向柱,上模和下模通过导向柱进行导向对接配合,模仁设置在上模和下模之间,其中,主镶件和底座固定安装在下模的上端,成品上部仿形块和铲基部件安装在上模的下端,上模设置有连通于进胶流道的进胶系统,下模动力连接有带动顶针组的顶推板。

14、优选地,在上模和下模之间设置有多个横向均匀排列的容纳部位,上模和下模之间通过多个容纳部位依次组装有多个模仁。

15、与现有技术相比,本发明的有益效果是:

16、通过采用成品下部仿形块和行位滑块之间进行联动配合,即在行位滑块上滑动连接联动推杆,该联动推杆与成品下部仿形块进行固定连接,使得在开模过程中,行位滑块被铲基部件的带动将第二侧板型腔打开,直到联动推杆滑动完该行程后,将被行位滑块带动从而联动成品下部仿形块移动,其能够仅通过一个行位滑块以联动的方式在开模动力的带动下依次打开第一侧板型腔和第二侧板型腔,使得第一侧板型腔和第二侧板型腔成型的具有凹凸结构的成品侧板能够成功脱模;又通过设置成品上部仿形块和成品下部仿形块的对接配合,来使得开模过程中连接板型腔能够被打开,从而使得类似于“工”字形的成品能够顺利脱模;

17、通过设置主镶件和对接在主镶件两旁的两个行位联动部件来形成模仁,从而能够分别从主镶件的两旁成型成品,并且在主镶件上设置有连通于总型腔的进胶流道,其巧妙的结构提高了整体的紧凑度,能够使得注塑流道形成的废料大大降低,从而能够在模具尺寸相同的基础上来成型出更多的成品,或在相对较小的注塑机,成型出相同甚至更多的成品数量;大大降低制作成品的耗材及机械能耗,降低冷却系统的覆盖面积,在成本上能够做到更低,达到节能减耗降本的目的。

18、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种行位联动方式实现产品避位后顶出的模仁,其特征在于,包括主镶件,在主镶件的前、后侧分别设置有行位联动部件,行位联动部件包括底座、成品下部仿形块、成品上部仿形块、行位滑块和铲基部件,底座固定在主镶件的侧部,成品下部仿形块和行位滑块均滑动连接在底座上,成品下部仿形块和成品上部仿形块的一侧均对接于主镶件的侧部,且成品上部仿形块对接于成品下部仿形块上,行位滑块对接在成品下部仿形块和成品上部仿形块的另一侧,铲基部件与行位滑块联动配合;行位滑块上设置有沿行位滑块滑动方向进行一定行程滑动的联动推杆,联动推杆与成品下部仿形块固定连接;在主镶件分别与成品下部仿形块和成品上部仿形块之间形成有第一侧板型腔,在行位滑块分别与成品下部仿形块和成品上部仿形块之间形成有第二侧板型腔,在成品下部仿形块和成品上部仿形块之间形成有连接板型腔,且连接板型腔分别与第一侧板型腔和第二侧板型腔相互连通形成总型腔,主镶件设置有连通于总型腔的进胶流道。

2.根据权利要求1所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,底座包括对应在成品下部仿形块和行位滑块下端的底板,底座还包括对应于成品下部仿形块和行位滑块两旁的限位条,成品下部仿形块和行位滑块的两旁均成型有滑动凸台,成品下部仿形块和行位滑块均通过滑动凸台与限位条限位配合。

3.根据权利要求1所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,在底座下端还活动连接有顶针组,顶针组对应在开模后第一侧板型腔和第二侧板型腔的下方。

4.根据权利要求1所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,行位滑块或者主镶件上还镶嵌设置有伸入到主腔室内的仿形镶件。

5.根据权利要求1所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,在行位滑块的内部开设有贯穿其两侧的滑动孔,且滑动孔的一端开设有限制槽,限制槽位于行位滑块远离成品下部仿形块的一侧,联动推杆滑动连接在滑动孔中,联动推杆的端部设置有滑动限制在限制槽内的限位部。

6.根据权利要求1所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,成品下部仿形块上成型有凸起部,成品上部仿形块上成型有对接于凸起部的凹陷部,成品下部仿形块和成品上部仿形块之间通过凸起部和凹陷部进行定位配合。

7.根据权利要求6所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,成品上部仿形块上还设置有抵挡条,成品上部仿形块通过抵挡条与行位滑块的上部抵挡配合。

8.根据权利要求1所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,主镶件和行位联动部件之间形成有多个总型腔,多个总型腔横向均匀排列。

9.根据权利要求1所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,铲基部件包括对应于行位滑块背部的斜倾板和固定安装在斜倾板两旁并朝向行位滑块的铲基件,行位滑块的背部为倾斜面,在行位滑块的背部开设有对应于铲基件的斜推滑槽,且在行位滑块的背部设置有遮住斜推滑槽一部分的加强板,铲基件与斜推滑槽滑动配合,且铲基件上成型有伸入到斜推滑槽和加强板之间的弯折部,弯折部与加强板限位配合,使铲基件的纵向移动来带动行位滑块进行横向移动。

10.根据权利要求9所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,斜倾板的上、下两端均成型有定位边,铲基件抵接在两条定位边之间,铲基件还包括有上模连接块,上模连接块固定在斜倾板的背部。

11.根据权利要求2所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,底板上开设有长槽,长槽内连接有拉伸弹簧,在行位滑块的下端设置有伸入到长槽的弹簧连接柱,拉伸弹簧的端部与弹簧连接柱连接,行位滑块通过拉伸弹簧产生往主镶件方向的拉力。

12.一种行位联动方式实现产品避位后顶出的注塑模具,包括权利要求1-11中任一项所述的一种行位联动方式实现产品避位后顶出的模仁,其特征在于,包括上模、下模和导向柱,上模和下模通过导向柱进行导向对接配合,模仁设置在上模和下模之间,其中,主镶件和底座固定安装在下模的上端,成品上部仿形块和铲基部件安装在上模的下端,上模设置有连通于进胶流道的进胶系统,下模动力连接有带动顶针组的顶推板。

13.根据权利要求12所述的一种行位联动方式实现产品避位后顶出的注塑模具,其特征在于,在上模和下模之间设置有多个横向均匀排列的容纳部位,上模和下模之间通过多个容纳部位依次组装有多个模仁。

技术总结

本发明涉及模具技术领域,尤其是涉及一种行位联动方式实现产品避位后顶出的模仁及注塑模具,包括主镶件,在主镶件的前、后侧分别设置有行位联动部件,行位联动部件包括底座、成品下部仿形块、成品上部仿形块、行位滑块和铲基部件,底座固定在主镶件的侧部,成品下部仿形块和行位滑块均滑动连接在底座上,成品下部仿形块和成品上部仿形块的一侧均对接于主镶件的侧部,能够使得注塑流道形成的废料大大降低,从而能够在模具尺寸相同的基础上来成型出更多的成品,或在相对较小的注塑机,成型出相同甚至更多的成品数量;大大降低制作成品的耗材及机械能耗,降低冷却系统的覆盖面积,在成本上能够做到更低,达到节能减耗降本的目的。

技术研发人员:洪星亮

受保护的技术使用者:东莞市丰慧数码科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!