一种塑料加工用智能注塑装置及使用方法与流程

本发明属于塑料加工,尤其是涉及一种塑料加工用智能注塑装置及使用方法。

背景技术:

1、塑料加工,又称塑料成型加工,能够将合成树脂或塑料转化为塑料制品。在塑料加工的过程中,需要通过智能注塑装置对原料进行注塑成型,在冷却硬化后再将成型的塑料取出,进行后续的加工处理。

2、然而,现有的注塑装置在使用时,往往还存在如下技术问题:

3、在注塑的过程中,熔体往往处于静止状态,导致熔体内部的空气无法排出,在熔体外部冷却硬化后,内部收缩产生真空,导致成型后的塑料表面存在凹痕和气孔;

4、2、现有的注塑装置无法对熔体表面的气泡进行破裂,造成成型后的塑料表面存在气泡,使成品合格率和美观度降低。

技术实现思路

1、本发明的目的是针对上述背景技术中提出无法将熔体内部空气排出,以及无法将熔体表面气泡破裂的问题,提供一种能够对熔体进行左右晃动,排出空气,同时对熔体表面气泡进行膨胀,并在膨胀后使气泡破裂的塑料加工用智能注塑装置及使用方法。

2、为达到上述目的,本发明采用了下列技术方案:

3、一种塑料加工用智能注塑装置,包括:

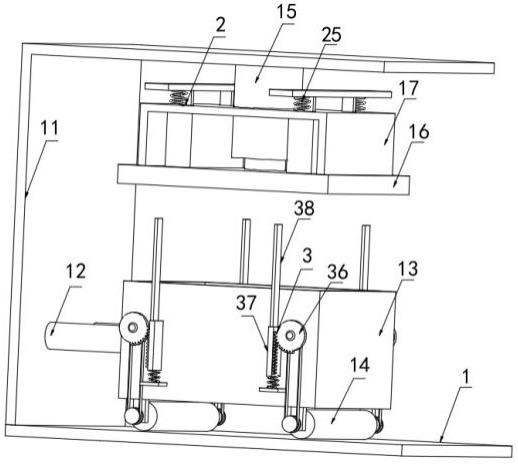

4、底座,所述底座上方固定连接有l形固定板,所述l形固定板的侧壁上设有两个一号气缸,两个所述一号气缸的输出轴上固定连接有下模体,所述下模体的底部转动连接有两根滚轮,所述l形固定板的下壁滑动连接有二号气缸,所述二号气缸的输出轴上固定连接有升降盖板,所述升降盖板的上方固定连接有c形板;

5、两个破泡组件,每个所述破泡组件包括抽气室、活塞、两根连接杆、传动板和两个一号弹簧,所述抽气室设置于c形板和升降盖板之间,所述抽气室的底部与升降盖板下方连通,所述活塞密封滑动连接于抽气室的内壁,两根所述连接杆固定连接于活塞的上方,两根所述连接杆的顶部均延伸至c形板的上方,所述传动板与两根连接杆固定连接,所述传动板通过两个一号弹簧与c形板弹性连接。

6、优选地,还包括:两个传动组件,每个所述传动组件包括两根传动杆、两个一号传动轮、两个二号传动轮、两个传动带、两个单向轴承、两个不完全齿轮、两个一号齿条和两根推杆,两根所述传动杆转动连接于下模体的两侧壁上,两个所述一号传动轮分别过盈配合于两根传动杆上,两个所述二号传动轮分别过盈配合于滚轮转轴的两端,两个所述一号传动轮和两个二号传动轮之间套设有传动带,两根所述传动杆上均通过单向轴承安装有不完全齿轮,两个所述一号齿条分别滑动连接于下模体的两侧壁上,两个所述一号齿条分别与两个不完全齿轮相互啮合,两根所述推杆固定连接于两个一号齿条的上方。

7、优选地,还包括:转动组件,所述转动组件包括滑动腔、二号齿条、两个配重块、两个二号弹簧、传动齿轮和转动盘,所述滑动腔开设于下模体的底壁内,所述滑动腔内滑动连接有二号齿条,所述二号齿条的两侧均固定连接有配重块,两个所述配重块均通过二号弹簧与滑动腔的内壁弹性连接,所述传动齿轮转动连接于滑动腔内,所述传动齿轮与二号齿条相互啮合,所述传动齿轮的转轴顶部固定连接有转动盘,所述转动盘延伸至下模体内。

8、优选地,所述下模体的侧壁上固定连接有四块支撑板,四个所述一号齿条分别通过四个三号弹簧与四块支撑板弹性连接。

9、优选地,所述单向轴承使四个不完全齿轮中处于右侧的两个不完全齿轮,只能进行顺时针转动,处于左侧的两个不完全齿轮,只能进行逆时针转动。

10、优选地,所述转动盘的周侧壁上设有密封膜。

11、优选地,每块所述传动板的底部均开设有与两根推杆匹配的插槽。

12、一种应用于所述塑料加工用智能注塑装置的使用方法,包括以下步骤:

13、s1:在使用时,将熔体输送至下模体内,随后启动二号气缸,使升降盖板下移,同时带动c形板下移,使抽气室和传动板同步下移,在升降盖板与下模体完全贴合时,关闭二号气缸,此时,升降盖板对下模体进行密封,同时推杆处于插槽内;

14、s2:开启两个一号气缸,带动下模体在底座上进行往复的水平移动,从而使下模体内的熔体左右晃动,使得熔体内的空气上浮;

15、s3:与此同时,下模体的左右移动,将带动两根滚轮往复转动,进一步通过一号传动轮、二号传动轮和传动带带动传动杆转动,使得传动板往复的向上位移。在传动板向上移动时,由于不完全齿轮与一号齿条的啮合,因此使得传动板的移动速度较慢,将下模体内的空气,缓慢抽至抽气室内,使得气泡膨胀变大;而在传动板向下位移时,由于不完全齿轮不再与一号齿条啮合,因此使传动板在一号弹簧的弹力作用下快速下移,从而将抽气室内的空气快速排出至下模体内,使得空气快速冲击在气泡上,使气泡破裂;

16、s4:在一号气缸工作一端时间后,气泡去除完成,将两个一号气缸关闭即可。

17、与现有的技术相比,本塑料加工用智能注塑装置的优点在于:

18、本发明通过设置一号气缸和滚轮,在对熔体进行注塑时,能够通过一号气缸带动下模体进行左右晃动,从而使得熔体内部的空气上浮,并形成气泡,防止熔体内部存在空气,避免成型后的塑料表面存在凹痕和气孔。

19、本发明通过设置破泡组件和传动组件,在下模体进行左右移动的同时,能够通过传动组件带动传动板进行往复的上下移动,并且使得传动板上移的速度较慢,而下移的速度较快,在传动板带动活塞上移时,通过气压的减小,使得气泡膨胀变大,并发生破裂,而在传动板带动活塞快速下移时,能够将抽吸室内的空气快速冲击在未破裂的气泡上,从而进一步提高了对气泡的破裂效果,防止成型后的塑料表面存在气泡,提高了成品合格率和美观度,同时无需设置额外的驱动源,节约成本的同时提高了工作效率。

20、本发明通过设置转动组件,在下模体进行左右移动的同时,在惯性力的作用下带动传动齿轮进行往复转动,进而带动转动盘往复转动,使得下模体内的熔体处于流动状态,相较于单一的左右晃动,熔体内的空气更容易上浮,从而提高了对熔体内空气的排出效果。

技术特征:

1.一种塑料加工用智能注塑装置,其特征在于,包括:

2.根据权利要求1所述的塑料加工用智能注塑装置,其特征在于,还包括:

3.根据权利要求1所述的塑料加工用智能注塑装置,其特征在于,还包括:

4.根据权利要求2所述的塑料加工用智能注塑装置,其特征在于,所述下模体(13)的侧壁上固定连接有四块支撑板(131),四个所述一号齿条(37)分别通过四个三号弹簧(132)与四块支撑板(131)弹性连接。

5.根据权利要求2所述的塑料加工用智能注塑装置,其特征在于,所述单向轴承(35)使四个不完全齿轮(36)中处于右侧的两个不完全齿轮(36),只能进行顺时针转动,处于左侧的两个不完全齿轮(36),只能进行逆时针转动。

6.根据权利要求3所述的塑料加工用智能注塑装置,其特征在于,所述转动盘(46)的周侧壁上设有密封膜。

7.根据权利要求2所述的塑料加工用智能注塑装置,其特征在于,每块所述传动板(24)的底部均开设有与两根推杆(38)匹配的插槽。

8.一种应用于权利要求1-7中任意一项所述塑料加工用智能注塑装置的使用方法,其特征在于,包括以下步骤:

技术总结

本发明属于塑料加工技术领域,尤其是涉及一种塑料加工用智能注塑装置及使用方法,包括底座,所述底座上方固定连接有L形固定板,所述L形固定板的侧壁上设有两个一号气缸,两个所述一号气缸的输出轴上固定连接有下模体,所述下模体的底部转动连接有两根滚轮,所述L形固定板的下壁滑动连接有二号气缸,所述二号气缸的输出轴上固定连接有升降盖板。本发明通过设置一号气缸和滚轮,使得熔体内部的空气上浮,并形成气泡,防止熔体内部存在空气;通过设置破泡组件和传动组件,能够通过传动组件带动传动板进行往复的上下移动,使得气泡膨胀变大,并发生破裂,同时部分未破裂的气泡在空气的冲击下破裂,防止成型后的塑料表面存在气泡。

技术研发人员:刘坤松,柯福美,张贤成,戴伟荣

受保护的技术使用者:漳州弘昕模具有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!