一种高智能泡沫材料电热发泡微成型机的制作方法

本发明涉及泡沫成型,具体为一种高智能泡沫材料电热发泡微成型机。

背景技术:

1、epp和eps是一种新型泡沫塑料,在成型过程中两者均需要蒸汽加热和冷却处理,目前有一种epp成型件真空冷却模具及epp成型件真空冷却工艺(专利号:cn 104608310a),采用注入高压蒸汽和喷洒冷却水来解决上述问题,但同时也有一定的问题,(1)冷却水直接作用于产品本体,产品易损伤,(2)无品质检测功能,品质难以统一,(3)无自动下料机构,产品易破损,(4)无高精度调节系统,无法实现实时精确调整,(5)无搅拌混合功能,实用性较差。

技术实现思路

1、本发明的目的在于提供一种高智能泡沫材料电热发泡微成型机,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

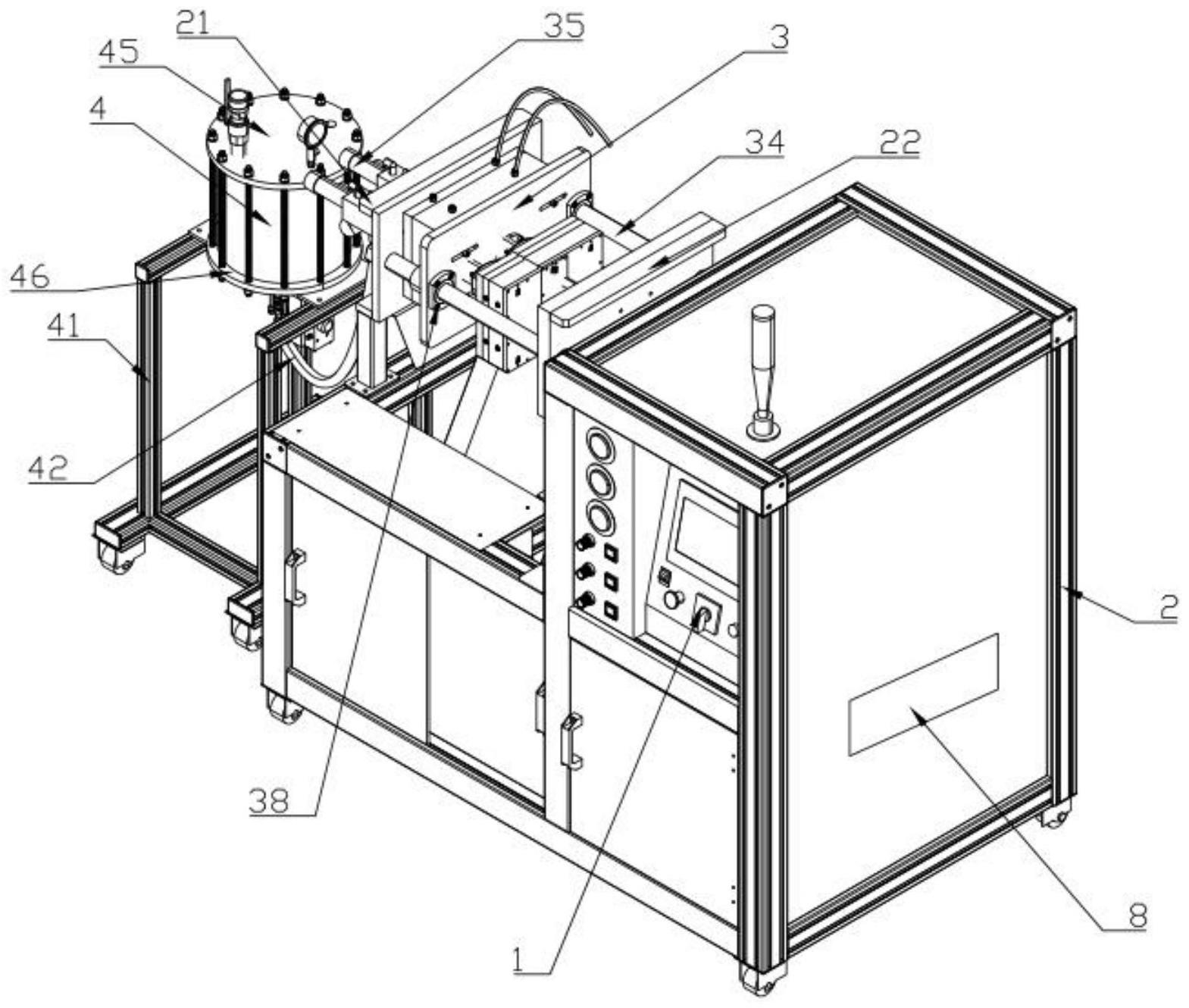

3、包括移动料箱架,所述移动料箱架上安装料箱,所述移动料箱架一侧安装有机架,所述机架上安装有智能控制系统,所述智能控制系统一侧安装有高精度调节系统,所述高精度调节系统中部安装有可换式模具,所述可换式模具一侧安装有定模座,所述可换式模具另一侧安装有动模座,所述高精度调节系统一侧安装有分离式入料系统,所述高精度调节系统下方安装有自动下料系统,所述自动下料系统一侧安装有品质检测系统。

4、所述高精度调节系统包括第一导向柱、第一控制电机、高精度位置传感器,所述机架上安装有第一支撑板,所述第一支撑板一侧竖直安装有定模座,所述定模座上通过螺母安装有第一导向柱,所述第一导向柱两端具有螺纹,所述第一导向柱一侧安装有第二支撑板,所述第二支撑板上安装有电机固定板,所述电机固定板上安装有第一控制电机,所述第一控制电机由蜗轮蜗杆减速机和三相电机组成,所述动模座一侧具有螺纹套筒,所述第一控制电机输出轴为螺杆结构,所述第一控制电机输出轴与动模座通过螺纹套筒连接,所述高精度位置传感器安装在第一导向柱上。

5、所述分离式入料系统包括料管、自动料枪、抽料阀,所述料箱上方安装有上盖板,所述料箱下方安装有下盖板,所述下盖板下方安装有抽料阀,所述抽料阀一侧安装有抽料泵,所述抽料阀上连接有料管,所述料管一侧连接有自动料枪,所述自动料枪安装于定模座一侧,所述自动料枪穿过定模座与可换式模具内部相通连接。

6、当需要合模时,第一控制电机正转,带动动模座在第一导向柱上移动,将动模座精准移动至所设定填料缝位置。

7、当需要进料时,抽料泵将料箱中泡沫塑料原料粒子通过料管运送至自动料枪内,自动料枪在空气的作用下进入模腔内,并通过内部传感器检测压力来控制是否入料。

8、当需要移开模具时,第一控制电机反转,带动动模座在第一导向柱上向外移动。

9、第一控制电机旋转,带动动模座在第一导向柱上移动,将动模座精准移动至所设定填料缝位置,同时,抽料泵将料箱中泡沫塑料原料粒子通过料管运送至自动料枪内,自动料枪在空气的作用下进入模腔内,并通过内部传感器检测压力来控制是否入料。凸模安装在动模座上,可通过高精度调节系统调节与定模座上的凹模紧密接触,模具闭合加压后,凹、凸模外框可以精密无缝隙配合,使得凹凸模内部形成一定的空腔来填充原料粒子。填充完毕后,模具上方的蒸汽阀门处于打开状态,排水气通道上的阀门处于开启后再关闭状态来达到所需的加热要求。通过感应原料在膜腔内被加热膨胀的程度,来控制加热时间,以免出现次品。

10、所述凹模和凸模上方设有各自的蒸汽加热和水冷却阀门,可以使得加热或者冷却过程流量充足,压力稳定。避免了加热或者冷缩速度不一致,影响产品质量。

11、所述自动下料系统包括旋转气缸、侧板、转动板a、转动板b、定位气缸,所述机架上安装有竖直放置的侧板,所述侧板一侧安装有旋转气缸,所述旋转气缸上安装有转动板a,所述转动板a一侧垂直安装有转动板b,所述转动板a上安装有转动块,所述转动板b上轴向定位气缸a,所述轴向定位气缸a伸缩杆上安装有定位板a。

12、通过两侧轴向定位气缸a活塞杆打出并通过定位板a将产品进行夹持,旋转气缸带动转动板a转动,转动板a带动转动板b转动,转动板b带动轴向定位气缸a转动,轴向定位气缸a带动定位板a转动,定位板a带动成品进行转动,当转动至水平位置时,轴向定位气缸a活塞杆收回,将产品放置在输送带上。

13、所述品质检测系统包括ccd视觉检测模块、智能重量调节系统、轴向定位气缸b、输送带、定位板b,所述机架上安装有输送线固定板a,所述输送线固定板a一侧垂直安装有输送线固定板b,所述输送线固定板b一侧安装有输送线固定板c,所述输送线固定板c一侧安装有输送线电机,所述输送线固定板c另一侧安装有挡板,所述输送线固定板c上安装有轴向定位气缸b,所述轴向定位气缸b伸缩杆上安装有定位板b,所述输送线电机输出轴上安装有第一齿轮,所述第一齿轮外侧啮合有输送带,所述输送带下侧安装有高精度电子秤,所述高精度电子秤安装于输送线固定板b内侧,所述高精度电子秤与智能控制系统电性连接,所述智能重量调节系统与抽料阀、抽料泵电性连接,所述智能重量调节系统可通过产品称重自动调节入料系统参数。

14、轴向定位气缸b对输送带上产品进行轴向定位,并通过上方ccd视觉检测模块进行尺寸数据对比,同时,输送带下方高精度电子秤进行检测,通过上述检测判定良品或不良品,判定为良品时,输送产品至下料口排出,判定为不良品时,装置报警,工作人员将不良品剔除后继续工作。

15、所述料箱内壁上安装有隔板,所述隔板上侧安装有搅拌电机,所述搅拌电机输出轴上安装有主动板,所述主动板下侧安装有第一限制板,所述隔板具有第一滑动槽,所述第一滑动槽内滑动安装有移动板,所述移动板内部安装有滑动转轴,所述滑动转轴一侧连接有弹簧,所述移动板两端为齿条结构,所述移动板两侧安装有滑动齿轮,所述滑动齿轮中部安装有搅拌轴,所述搅拌轴具有螺旋搅拌片。

16、搅拌电机带动主动板旋转,主动板带动滑动转轴旋转,滑动转轴带动移动板往复移动,移动板带动两端齿条啮合的滑动齿轮往复转动,滑动齿轮带动搅拌轴跟随往复转动,搅拌轴上螺旋搅拌片跟随往复转动。通过上述组合设计,可将料箱内部泡沫塑料原料粒子进行充分搅拌混合,以便于排出。

17、所述智能控制系统包括人机界面、外部控制调压面板、内部可编程控制器、报警装置,所述智能控制系统下侧安装有独立式电热源发生器、独立式水冷装置、蒸汽蓄能储罐,所述独立式水冷装置由水箱和高压水泵组成;所述可换式模具内部安装有冷却水喷淋装置,所述冷却水喷淋装置安装有高压雾化喷头,所述可换式模具由凸模和凹模组成,所述凹模上侧具有水冷入口,所述凹模下侧具有排水口,所述凹模内部安装有喷水铜管,所述凸模上方具有喷气入口,所述凸模下方具有排水口,所述凸模内部安装有喷水铜管,所述凹模安装于定模座上,所述凸模安装于动模座上,所述凹模和凸模上方设有各自的蒸汽加热和水冷却阀门。

18、所述独立式电热源发生器与可换式模具连接,所述电热源发生器结构简单、紧凑,整合在装置内部,为成型提供稳定持续热源,压力可调;泡沫产品成型需要稳定的温度、压力要求,使泡沫颗粒之间表面熔结在一起,在可换式模具内部冷却定型。

19、独立式电热源发生器产生的稳定的热源可以满足成型所需的不同成型参数要求,使得不同密度、性能的泡沫原料最佳状态下成型成产品;以往常规的成型设备需要外接热源,施工要求高时间长、造价高、维护成本高、审批要求高时间长,并且占地面积非常大,固定不可移动;该装置与微型机成熟结合,避免了以上种种不利因素,高效便携,节约资源,随时随地可生产。

20、与现有技术相比,本发明所达到的有益效果是:

21、1、定模座、动模座位置自适应精密控制。通过高精度调节系统对定模座、动模座进行实时检测,第一控制电机旋转,带动动模座在第一导向柱上移动,将动模座精准移动至所设定填料缝位置,同时,抽料泵将料箱中泡沫塑料原料粒子通过料管运送至自动料枪内,自动料枪在空气的作用下进入模腔内,并通过内部传感器检测压力来控制是否入料。凸模安装在动模座上,可通过高精度调节系统调节与定模座上的凹模紧密接触,模具闭合加压后,凹、凸模外框可以精密无缝隙配合,使得凹凸模内部形成一定的空腔来填充原料粒子。填充完毕后,模具上方的蒸汽阀门处于打开状态,排水气通道上的阀门处于开启后再关闭状态来达到所需的加热要求。通过感应原料在膜腔内被加热膨胀的程度,来控制加热时间,以免出现次品。

22、2、自动夹持下料,产品无碰伤。通过两侧轴向定位气缸a活塞杆打出并通过定位板a将产品进行夹持,旋转气缸带动转动板a转动,转动板a带动转动板b转动,转动板b带动轴向定位气缸a转动,轴向定位气缸a带动定位板a转动,定位板a带动成品进行转动,当转动至水平位置时,轴向定位气缸a活塞杆收回,将产品放置在输送带上。产品无碰伤,并且便于下一步对产品进行质量检测。

23、3、品质检测,杜绝不良品流出。轴向定位气缸b对输送带上产品进行轴向定位,并通过上方ccd视觉检测模块进行尺寸数据对比,同时,输送带下方高精度电子秤进行检测,通过上述检测判定良品或不良品,判定为良品时,输送产品至下料口排出,判定为不良品时,装置报警,工作人员将不良品剔除后继续工作。

24、4、料箱内置搅拌功能,提高泡沫材料成型效率。搅拌电机带动主动板旋转,主动板带动滑动转轴旋转,滑动转轴带动移动板往复移动,移动板带动两端齿条啮合的滑动齿轮往复转动,滑动齿轮带动搅拌轴跟随往复转动,搅拌轴上螺旋搅拌片跟随往复转动。通过上述组合设计,可将料箱内部泡沫塑料原料粒子进行充分搅拌混合,以便于排出。

- 还没有人留言评论。精彩留言会获得点赞!