一种高压复合容器的制造方法与流程

本申请涉及高压容器制造,更具体地,涉及一种高压复合容器的制造方法。

背景技术:

1、塑料内胆的高压复合容器,由于其质量轻,成本低等优点,逐渐成为市场主流,特别适合应用于较高压力的储氢瓶。车载的塑料内胆储氢瓶相对较长,在较长的塑料内胆成型过程中,内胆本体容易冷却变形,变形后的内胆本体在装配其两端的金属端头时很难保证装配精度,并且在后续生产过程中复合材料和内胆表面之间存在匹配不良等问题,导致耐高压的复合材料性能不佳。

技术实现思路

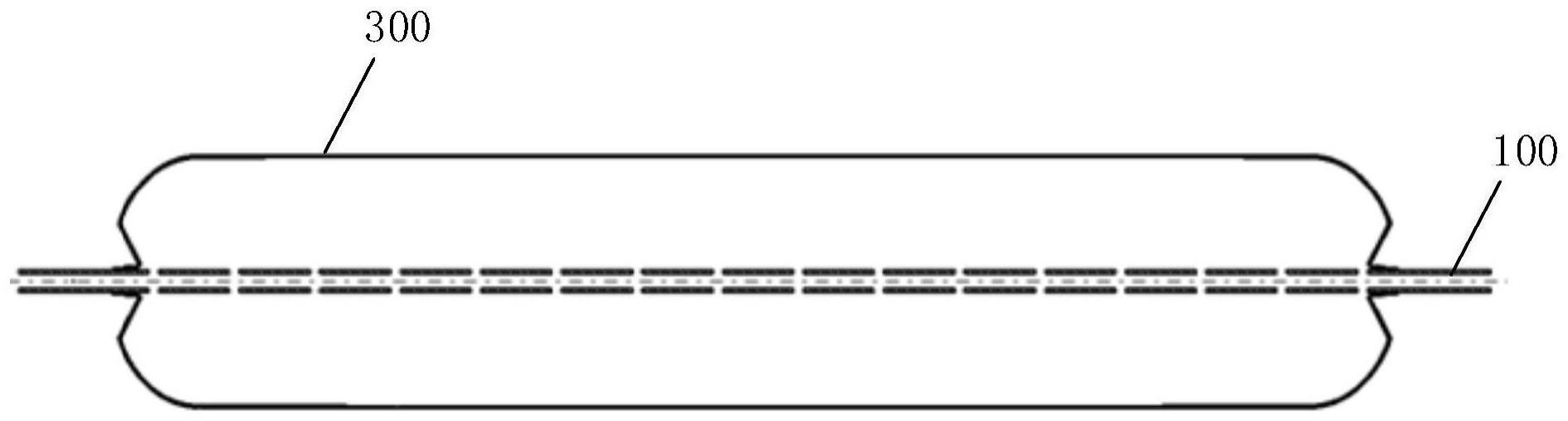

1、本申请提供一种高压复合容器的制造方法,在成型内胆本体之前在金属内衬的通孔上装配定位支撑杆,在产品成型后去除该定位支撑杆,在内胆本体成型过程中定位支撑杆限制了塑料壳体和金属内衬的后变形,从而降低了后期的装配难度,并使各部件之间保持了较好的同轴度,确保了各个环节的装配精度,提高了产品的整体性能。

2、本申请提供了一种高压复合容器的制造方法,包括:

3、将定位支撑杆装配在两个间隔设置且结构相同的金属内衬的通孔上;

4、在具有定位支撑杆的金属内衬上进行吹塑或滚塑,形成内胆本体;

5、将金属端头和密封件穿过定位支撑杆后装配到内胆本体的两端,定位支撑杆的两端突出于金属端头,形成内胆总成;

6、将定位支撑杆的两端夹持在缠绕机或固化炉上,在内胆总成外侧缠绕复合材料并固化,形成具有定位支撑杆的高压复合容器;

7、将定位支撑杆从金属内衬上去除,形成最终的高压复合容器。

8、优选地,定位支撑杆与金属内衬过渡配合。

9、优选地,两个金属内衬之间的定位支撑杆上沿长度方向设有多个通气孔。

10、优选地,高压复合容器的长度大于1.5m。

11、优选地,吹塑或滚塑的材料为尼龙或聚乙烯材料。

12、优选地,复合材料为玻璃纤维和树脂的结合物或碳纤维和树脂的结合物。

13、优选地,高压复合容器的承载压力大于70mpa。

14、优选地,高压复合容器为储氢瓶。

15、通过以下参照附图对本申请的示例性实施例的详细描述,本申请的其它特征及其优点将会变得清楚。

技术特征:

1.一种高压复合容器的制造方法,其特征在于,包括:

2.根据权利要求1所述的高压复合容器的制造方法,其特征在于,所述定位支撑杆与所述金属内衬过渡配合。

3.根据权利要求1或2所述的高压复合容器的制造方法,其特征在于,两个所述金属内衬之间的定位支撑杆上沿长度方向设有多个通气孔。

4.根据权利要求1所述的高压复合容器的制造方法,其特征在于,所述高压复合容器的长度大于1.5m。

5.根据权利要求1所述的高压复合容器的制造方法,其特征在于,所述吹塑或滚塑的材料为尼龙或聚乙烯材料。

6.根据权利要求1或5所述的高压复合容器的制造方法,其特征在于,所述复合材料为玻璃纤维和树脂的结合物或碳纤维和树脂的结合物。

7.根据权利要求1所述的高压复合容器的制造方法,其特征在于,所述高压复合容器的承载压力大于70mpa。

8.根据权利要求1或7所述的高压复合容器的制造方法,其特征在于,所述高压复合容器为储氢瓶。

技术总结

本申请公开了一种高压复合容器的制造方法,包括:将定位支撑杆装配在两个间隔设置且结构相同的金属内衬的通孔上;在具有定位支撑杆的金属内衬上进行吹塑或滚塑,形成内胆本体;将金属端头和密封件穿过定位支撑杆后装配到内胆本体的两端,定位支撑杆的两端突出于金属端头,形成内胆总成;将定位支撑杆的两端夹持在缠绕机或固化炉上,在内胆总成外侧缠绕复合材料并固化,形成具有定位支撑杆的高压复合容器;将定位支撑杆从金属内衬上去除,形成最终的高压复合容器。本申请在内胆本体成型过程中定位支撑杆限制了塑料壳体和金属内衬的后变形,从而降低了后期的装配难度,并使各部件之间保持了较好的同轴度,提高了产品的整体性能。

技术研发人员:翁益明,姜林,赵政,高德俊,吕昊,顾华,申玲,潘勃,马鑫

受保护的技术使用者:亚普汽车部件股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!