一种薄体塑料外壳注塑退模机构的制作方法

本发明涉及的一种薄体塑料外壳注塑退模机构,特别是涉及应用于注塑退模领域的一种薄体塑料外壳注塑退模机构。

背景技术:

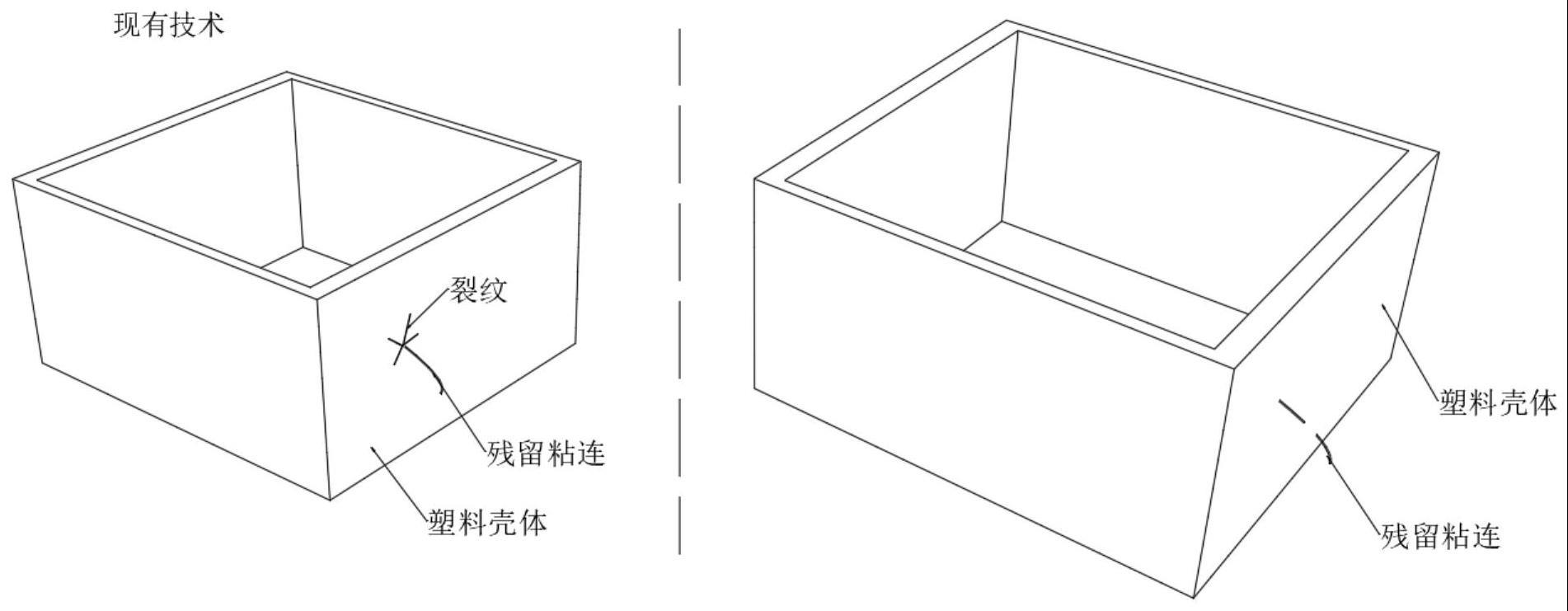

1、在进行塑料壳体的注塑处理时通常需要使用模具辅助进行相应的操作,冷却后经过退模处理也即利用顶升结构将注塑体从模具内部顶出,即可完成注塑体的制造,在实际注塑加工过程中,熔融状态的塑料粒子不可避免会与模具的内壁发生粘连,不利于实现快速脱模。

2、为解决模具内壁粘连的问题,市场中的某注塑退模机构采用向模具内输送冷却气体和冷却液以提升冷却效率进而方便脱模的设计,具有一定的市场占比。

3、中国发明专利cn202310310398.8说明书公开了一种塑料件加工注塑机快速脱模设备,包括有上模具和下模具等;上模具连接下模具。本文描述的一种塑料件加工注塑机快速脱模设备,以循环冷却方式对坯料冷却成型处理后,快速向气液组件输送脱模气体,脱模气体迅速灌入冷却腔内将冷却液挤出回到储液舱中,其余的脱模气体进入喷气机构中,携带有部分冷却液的潮湿脱模气体直接通过喷气机构向外界放空,喷出的脱模气体配合弹性隔离件从上到下完成脱模工作。解决了坯料在脱模过程中受热不均而出现粘壁撕扯变形现象,以及冷却液和脱模气体分步处理则将影响坯料的脱模效率的技术问题。

4、上述模具在对壁厚较薄的塑料壳体进行注塑处理时,注塑体冷却后粘连物冷却固化,在退模时极易因相对运动导致粘连物与薄壁塑料壳体之间发生撕裂,影响薄壁塑料壳体的注塑质量。

5、申请内容

6、针对上述现有技术,本发明要解决的技术问题是对退模过程中的模具内壁的粘连物予以有效的非刚性处理,以此避免刚性处理手段下撕扯作用对薄壁塑料壳体的损坏。

7、为解决上述问题,本发明提供了一种薄体塑料外壳注塑退模机构,包括有底座,底座的顶部安装有下模和位于底座顶部四角的顶升气缸,下模的顶部布置有上模,上模的底部安装有内部中空的嵌合块,下模的内部安装有与嵌合块相匹配的围框,上模的内部设有对称布置的空腔,空腔的内部安装有热断单元,围框与下模的内壁之间布置有弹性约束单元,热断单元与弹性约束单元电性连接。

8、在上述薄体塑料外壳注塑退模机构中,利用弹性约束单元在注塑结束后释放空间,进而加大注塑体与模具内壁之间的空隙,方便后续的冷却处理,同时针对粘接物,采取热断处理而非直接牵拉断裂处理,能够使得注塑体在后续退模时得以避免粘连物的撕拉处理,以此保证薄壁设计的注塑体得以完整退出模具内部,保证注塑塑料壳体的质量。

9、作为本申请的进一步改进,热断单元包括有滑动连接于上模顶壁的薄板,且薄板为隔温材料制成,薄板的底部连接有截面为三角状的加热块,空腔的内部固定有伺服马达,伺服马达的输出端连接有转杆,且转杆的表面缠绕有尼龙细索,尼龙细索的尾端与薄板的顶端连接。

10、作为本申请的再进一步改进,弹性约束单元包括有镶嵌安装于下模内壁的电磁片,电磁片的表面连接有短条弹簧,且短条弹簧的表面涂覆有磁吸涂层,短条弹簧的端部连接有隔温动板,电磁片启动状态下隔温动板在竖直方向上的投影位于薄板的内侧,且电磁片关闭状态下隔温动板在竖直方向上的投影位于薄板的外侧。

11、作为本申请的更进一步改进,空腔的顶部安装有顶吸片,且顶吸片为电磁结构,与薄板顶部涂覆的磁吸层之间具有磁吸作用,且伺服马达位于顶吸片的侧下方并与顶吸片垂直布置。

12、作为本申请的更进一步改进,电磁片关闭时接通电路的电流值为阶梯式递减状态,且电磁片与伺服马达电性连接,电磁片与顶吸片之间电性连接。

13、作为本申请的更进一步改进,上模的顶部贯穿设有注料口,且注料口位于围框与下模之间间隙的正上方,上模的顶部贯穿设有与嵌合块联通的冷却口,且围框和嵌合块为均为导热材料制成,上模的底部四角均设有与顶升气缸相嵌合的插接口。

14、作为本申请的又一种改进,加热块的截面宽度小于薄板,薄板的内部设有关于加热块对称布置的滑槽,滑槽的内部安装有隔温片,隔温片的内部安装有位移感应器,且位移感应器与加热块电性连接。

15、作为本申请的又一种改进的补充,隔温片与薄板的高度值之和不大于空腔的高度值,且隔温片的高度值大于加热块的自身高度值,且隔温片的截面为c型。

16、作为本申请的又一种改进的补充,隔温片的底端通过限位轴件连接有滚杆,滚杆的端部连接有弧形板,且弧形板为耐高温材料制成。

17、综上所述,本申请能够在模具内的薄体注塑塑料外壳在接受初步冷却处理后,利用弹性约束单元加大薄体注塑塑料外壳与模具内壁之间的间隙,方便向模具内部通入冷却气体以加速冷却,同时还能够借助增加的间隙,启动热断单元对薄体注塑塑料外壳表面的粘连物予以热断处理,以此避免后续顶升过程中薄体注塑塑料外壳表面的粘连物与模具内壁之间发生刚性撕扯进而造成薄体注塑塑料外壳外壁裂纹产生,保证薄体注塑塑料外壳的注塑质量和完整性,并在此过程中尽可能降低热断热量对冷却后薄体注塑塑料外壳造成二次热熔影响。

技术实现思路

技术特征:

1.一种薄体塑料外壳注塑退模机构,包括有底座(1),所述底座(1)的顶部安装有下模(2)和位于底座(1)顶部四角的顶升气缸(3),所述下模(2)的顶部布置有上模(4),其特征在于:所述上模(4)的底部安装有内部中空的嵌合块(44),所述下模(2)的内部安装有与嵌合块(44)相匹配的围框(21),所述上模(4)的内部设有对称布置的空腔,所述空腔的内部安装有热断单元,所述围框(21)与下模(2)的内壁之间布置有弹性约束单元(5),所述热断单元与弹性约束单元(5)电性连接。

2.根据权利要求1所述的一种薄体塑料外壳注塑退模机构,其特征在于:所述热断单元包括有滑动连接于上模(4)顶壁的薄板(8),且薄板(8)为隔温材料制成,所述薄板(8)的底部连接有截面为三角状的加热块(9),所述空腔的内部固定有伺服马达(6),所述伺服马达(6)的输出端连接有转杆,且转杆的表面缠绕有尼龙细索(10),所述尼龙细索(10)的尾端与薄板(8)的顶端连接。

3.根据权利要求2所述的一种薄体塑料外壳注塑退模机构,其特征在于:所述弹性约束单元(5)包括有镶嵌安装于下模(2)内壁的电磁片(51),所述电磁片(51)的表面连接有短条弹簧(52),且短条弹簧(52)的表面涂覆有磁吸涂层,所述短条弹簧(52)的端部连接有隔温动板(53),所述电磁片(51)启动状态下隔温动板(53)在竖直方向上的投影位于薄板(8)的内侧,且电磁片(51)关闭状态下隔温动板(53)在竖直方向上的投影位于薄板(8)的外侧。

4.根据权利要求3所述的一种薄体塑料外壳注塑退模机构,其特征在于:所述空腔的顶部安装有顶吸片(7),且顶吸片(7)为电磁结构,与薄板(8)顶部涂覆的磁吸层之间具有磁吸作用,且伺服马达(6)位于顶吸片(7)的侧下方并与顶吸片(7)垂直布置。

5.根据权利要求4所述的一种薄体塑料外壳注塑退模机构,其特征在于:所述电磁片(51)关闭时接通电路的电流值为阶梯式递减状态,且电磁片(51)与伺服马达(6)电性连接,所述电磁片(51)与顶吸片(7)之间电性连接。

6.根据权利要求1所述的一种薄体塑料外壳注塑退模机构,其特征在于:所述上模(4)的顶部贯穿设有注料口(41),且注料口(41)位于围框(21)与下模(2)之间间隙的正上方,所述上模(4)的顶部贯穿设有与嵌合块(44)联通的冷却口(42),且围框(21)和嵌合块(44)为均为导热材料制成,所述上模(4)的底部四角均设有与顶升气缸(3)相嵌合的插接口(43)。

7.根据权利要求2所述的一种薄体塑料外壳注塑退模机构,其特征在于:所述加热块(9)的截面宽度小于薄板(8),所述薄板(8)的内部设有关于加热块(9)对称布置的滑槽,所述滑槽的内部安装有隔温片(81),所述隔温片(81)的内部安装有位移感应器,且位移感应器与加热块(9)电性连接。

8.根据权利要求7所述的一种薄体塑料外壳注塑退模机构,其特征在于:所述隔温片(81)与薄板(8)的高度值之和不大于空腔的高度值,且隔温片(81)的高度值大于加热块(9)的自身高度值,且隔温片(81)的截面为c型。

9.根据权利要求8所述的一种薄体塑料外壳注塑退模机构,其特征在于:所述隔温片(81)的底端通过限位轴件连接有滚杆(83),所述滚杆(83)的端部连接有弧形板(82),且弧形板(82)为耐高温材料制成。

技术总结

本发明涉及一种薄体塑料外壳注塑退模机构,下模的顶部布置有上模,上模的内部设有对称布置的空腔,空腔的内部安装有热断单元,围框与下模的内壁之间布置有弹性约束单元,本申请能够在模具内的薄体注塑塑料外壳在接受初步冷却处理后,利用弹性约束单元加大薄体注塑塑料外壳与模具内壁之间的间隙,方便向模具内部通入冷却气体以加速冷却,同时还能够借助增加的间隙,启动热断单元对薄体注塑塑料外壳表面的粘连物予以热断处理,以此避免后续顶升过程中薄体注塑塑料外壳表面的粘连物与模具内壁之间发生刚性撕扯进而造成薄体注塑塑料外壳外壁裂纹产生,保证薄体注塑塑料外壳的注塑质量和完整性。

技术研发人员:陈闻野,穆秀强,李红珍

受保护的技术使用者:佛山市众鑫泰塑胶制品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!