一种填料自动成型机的制作方法

本发明涉及化工填料,尤其涉及一种填料自动成型机。

背景技术:

1、塑料填料适用于石油、化工、氯碱、煤气、环保等行业的中低温(60-150度)提溜、吸收及洗涤塔中,在填料冲压过程中,第一步由全自动切管机切多种尺寸管子,切好后的管子进行收集,然后通过工作人员将待填料冲压的管子放置在冲压装备上进行第一道填料冲压工序,完成第一道工序后,工作人员再将管子翻面放置在第二道工序上再次进行冲压,如此导致填料冲压效率太低,且成本较高。基于此,提出本申请。

技术实现思路

1、本发明的一个目的在于提供一种填料自动成型机,以解决现有技术中在填料冲压过程中,第一步由全自动切管机切多种尺寸管子,切好后的管子进行收集,然后通过工作人员将待填料冲压的管子放置在冲压装备上进行第一道填料冲压工序,完成第一道工序后,工作人员再将管子翻面放置在第二道工序上再次进行冲压,如此导致填料冲压效率太低,且成本较高的技术问题。

2、为实现上述目的,本发明采用的技术方案是:一种填料自动成型机,包括:

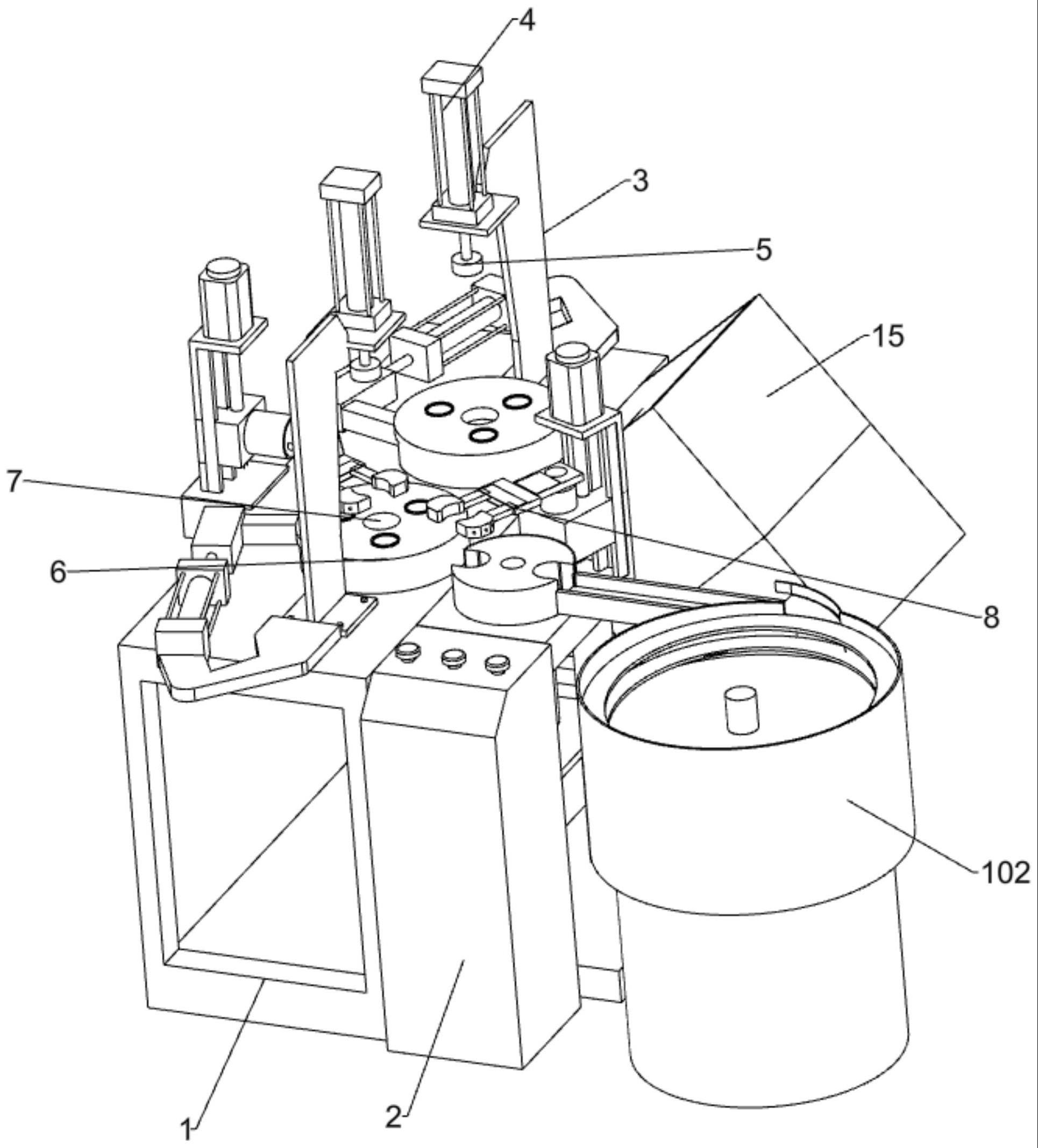

3、工作台、送料机构、操作面板、支撑座、第一气缸、冲压头、料板、出料机构、第一升降机构、第一机械手、第二升降机构、翻转机构和第二机械手;

4、所述送料机构设置在所述工作台的侧边,所述送料机构用于对管道进行送料,所述操作面板设置在所述工作台上靠近所述送料机构的一侧,所述支撑座对称设置在所述工作台顶部,所述第一气缸分别设置在两侧的所述支撑座上,所述冲压头分别设置在两侧所述第一气缸的输出端上,所述料板对称设置在所述工作台顶部,两侧所述料板分别位于所述冲压头的正下方位置,所述料板圆心位置均设有料槽,所述冲压头与所述料槽配合;所述第一升降机构设置在所述工作台上靠近所述送料机构的一侧,所述第一机械手设置在所述第一升降机构上,所述第二升降机构设置在所述工作台顶部,所述翻转机构设置在所述第二升降机构上,所述第二机械手设置在所述翻转机构上,所述出料机构设置在所述工作台顶部。

5、优选地,所述送料机构包括第一电机、圆盘、直行通槽、第二电机、转盘和圆槽,所述圆盘设置在所述第一电机的输出端上,所述圆盘内部设有多层螺旋式阶梯,所述螺旋式阶梯的高度从所述圆盘的圆心位置朝外依次递增,所述直行通槽与所述圆盘上最外侧的所述多层螺旋式阶梯连通,所述第二电机设置在所述工作台上靠近所述直行通槽的位置,所述转盘设置在所述第二电机的输出端上,所述圆槽对称开设在所述转盘上。

6、优选地,所述第一升降机构包括第一升降气缸、第一滑轨、第一滑块、第一旋转气缸和第一连接臂,所述第一滑轨设置在所述工作台上,所述第一升降气缸设置在所述第一滑轨上,所述第一滑块滑动设置在所述第一滑轨内,所述第一滑块与所述第一升降气缸的输出端连接,所述第一旋转气缸设置在所述第一滑块上,所述第一连接臂设置在所述第一旋转气缸的输出端上,所述第一连接臂与所述第一机械手连接。

7、优选地,所述第二升降机构包括第二升降气缸、第二滑轨和第二滑块,所述第二滑轨设置在所述工作台一侧中间,所述第二升降气缸设置在所述第二滑轨上,所述第二滑块滑动设置在所述第二滑轨上,所述第二滑块与所述第二升降气缸的输出端连接,所述翻转机构的部件设置在所述第二滑块上。

8、优选地,所述翻转机构包括第二旋转气缸和第二连接臂,所述第二旋转气缸设置在所述第二滑块上朝向所述工作台的一侧,所述第二连接臂设置在所述第二旋转气缸的输出端上,所述第二连接臂与所述第二机械手连接。

9、优选地,所述出料机构包括第二气缸、l形连接块、楔形块和底座,所述第二气缸对称设置在所述工作台顶部,所述l形连接块设置在所述第二气缸的输出端上,所述楔形块设置在所述l形连接块的端部,所述底座滑动设置在所述料槽内,所述楔形块与所述底座接触配合。

10、优选地,所述工作台一侧设有料箱。

11、优选地,所述直行通槽的高度低于所述圆盘上多层螺旋式阶梯的出口处。

12、优选地,所述冲压头通过螺栓与所述第一气缸连接。

13、优选地,靠近所述料箱一侧的所述料槽内设有气动管。

14、本发明实施例中上述的一个或多个技术方案,至少具有如下技术效果或优点:

15、采用以上技术方案,通过第一机械手将管道放置在第一道工序的料槽内,第二机械手将完成一次冲压的管道放置在第二道工序的料槽内,通过两侧的气缸同时进行冲压,冲压完成后,通过出料机构将冲压后的管道向上顶起,使得第二机械手将伸出的管道送料至第二道工序,进行第二次冲压,而第二道工序上已经经过两次冲压工序的管道,由于第二道工序上的料槽,即靠近料箱位置的一侧料槽内设有气动管,控制气动管工作,气动管会冲击管道,推动管道朝料箱的方向移动,然后通过料箱对填料冲压完成的管道进行统一收集;

16、通过设置圆盘、直行通槽、转盘和圆槽,圆盘内的管道会从多层螺旋式阶梯的最下方位置进行排列,圆盘转动后,逐渐带动管道进行移动,使得管道沿着多层螺旋式阶梯螺旋式向上移动至出口端出,直至多层螺旋式阶梯出口端位置的管道掉落在直行通槽顶部,此时管道由横向状态转为竖向状态进行输送至圆槽内,通过转盘依次将管道转动至靠近料槽的位置,便于第一机械手进行送料,从而实现自动化送料;

17、通过设置出料机构、第一升降机构、第一机械手、第二升降机构、翻转机构、第二机械手和出料机构等相互配合,无需技术工人辅助其工作,实现管道自动送料冲压自动化,提高冲压效率,节省人工成本。

技术特征:

1.一种填料自动成型机,其特征在于,包括;

2.根据权利要求1所述的一种填料自动成型机,其特征在于:所述送料机构包括第一电机(101)、圆盘(102)、直行通槽(103)、第二电机(104)、转盘(105)和圆槽(106),所述圆盘(102)设置在所述第一电机(101)的输出端上,所述圆盘(102)内部设有多层螺旋式阶梯,所述螺旋式阶梯的高度从所述圆盘(102)的圆心位置朝外依次递增,所述直行通槽(103)与所述圆盘(102)上最外侧的所述多层螺旋式阶梯连通,所述第二电机(104)设置在所述工作台(1)上靠近所述直行通槽(103)的位置,所述转盘(105)设置在所述第二电机(104)的输出端上,所述圆槽(106)对称开设在所述转盘(105)上。

3.根据权利要求2所述的一种填料自动成型机,其特征在于:所述第一升降机构包括第一升降气缸(111)、第一滑轨(112)、第一滑块(113)、第一旋转气缸(114)和第一连接臂(115),所述第一滑轨(112)设置在所述工作台(1)上,所述第一升降气缸(111)设置在所述第一滑轨(112)上,所述第一滑块(113)滑动设置在所述第一滑轨(112)内,所述第一滑块(113)与所述第一升降气缸(111)的输出端连接,所述第一旋转气缸(114)设置在所述第一滑块(113)上,所述第一连接臂(115)设置在所述第一旋转气缸(114)的输出端上,所述第一连接臂(115)与所述第一机械手(8)连接。

4.根据权利要求1所述的一种填料自动成型机,其特征在于:所述第二升降机构包括第二升降气缸(121)、第二滑轨(122)和第二滑块(123),所述第二滑轨(122)设置在所述工作台(1)一侧中间,所述第二升降气缸(121)设置在所述第二滑轨(122)上,所述第二滑块(123)滑动设置在所述第二滑轨(122)上,所述第二滑块(123)与所述第二升降气缸(121)的输出端连接,所述翻转机构的部件设置在所述第二滑块(123)上。

5.根据权利要求4所述的一种填料自动成型机,其特征在于:所述翻转机构包括第二旋转气缸(131)和第二连接臂(132),所述第二旋转气缸(131)设置在所述第二滑块(123)上朝向所述工作台(1)的一侧,所述第二连接臂(132)设置在所述第二旋转气缸(131)的输出端上,所述第二连接臂(132)与所述第二机械手(9)连接。

6.根据权利要求1所述的一种填料自动成型机,其特征在于,所述出料机构包括第二气缸(141)、l形连接块(142)、楔形块(143)和底座(144),所述第二气缸(141)对称设置在所述工作台(1)顶部,所述l形连接块(142)设置在所述第二气缸(141)的输出端上,所述楔形块(143)设置在所述l形连接块(142)的端部,所述底座(144)滑动设置在所述料槽(7)内,所述楔形块(143)与所述底座(144)接触配合。

7.根据权利要求1所述的一种填料自动成型机,其特征在于:所述工作台(1)一侧设有料箱(15)。

8.根据权利要求2所述的一种填料自动成型机,其特征在于:所述直行通槽(103)的高度低于所述圆盘(102)上多层螺旋式阶梯的出口处。

9.根据权利要求1所述的一种填料自动成型机,其特征在于:所述冲压头(5)通过螺栓与所述第一气缸(4)连接。

10.根据权利要求7所述的一种填料自动成型机,其特征在于:靠近所述料箱(15)一侧的所述料槽(7)内设有气动管。

技术总结

本发明涉及化工填料领域,提供一种填料自动成型机,包括:工作台、送料机构、操作面板、支撑座、第一气缸、冲压头、料板、出料机构、第一升降机构、第一机械手、第二升降机构、翻转机构、第二机械手和出料机构;所述送料机构设置在所述工作台的侧边,所述送料机构用于对管道进行送料,所述操作面板设置在所述工作台上靠近所述送料机构的一侧,所述支撑座对称设置在所述工作台顶部通过设置出料机构、第一升降机构、第一机械手、第二升降机构、翻转机构、第二机械手和出料机构等相互配合,无需技术工人辅助其工作,实现管道自动送料冲压自动化,提高冲压效率,节省人工成本。

技术研发人员:段洁,段世龙,段海林

受保护的技术使用者:萍乡市华顺环保化工填料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!