曲面结构的制作方法与流程

本申请涉及显示,特别是涉及曲面结构的制作方法。

背景技术:

1、相关技术中,为便于柔性显示薄膜与曲面基板之间的贴合,通常会先将柔性显示薄膜预成型为所需形状,再与曲面基板进行贴合。然而,预成型的柔性显示薄膜与曲面基板之间存在难以对位贴合的情形。

技术实现思路

1、基于此,有必要提供一种曲面结构的制作方法,以改善柔性显示薄膜与曲面基板的贴合效果。

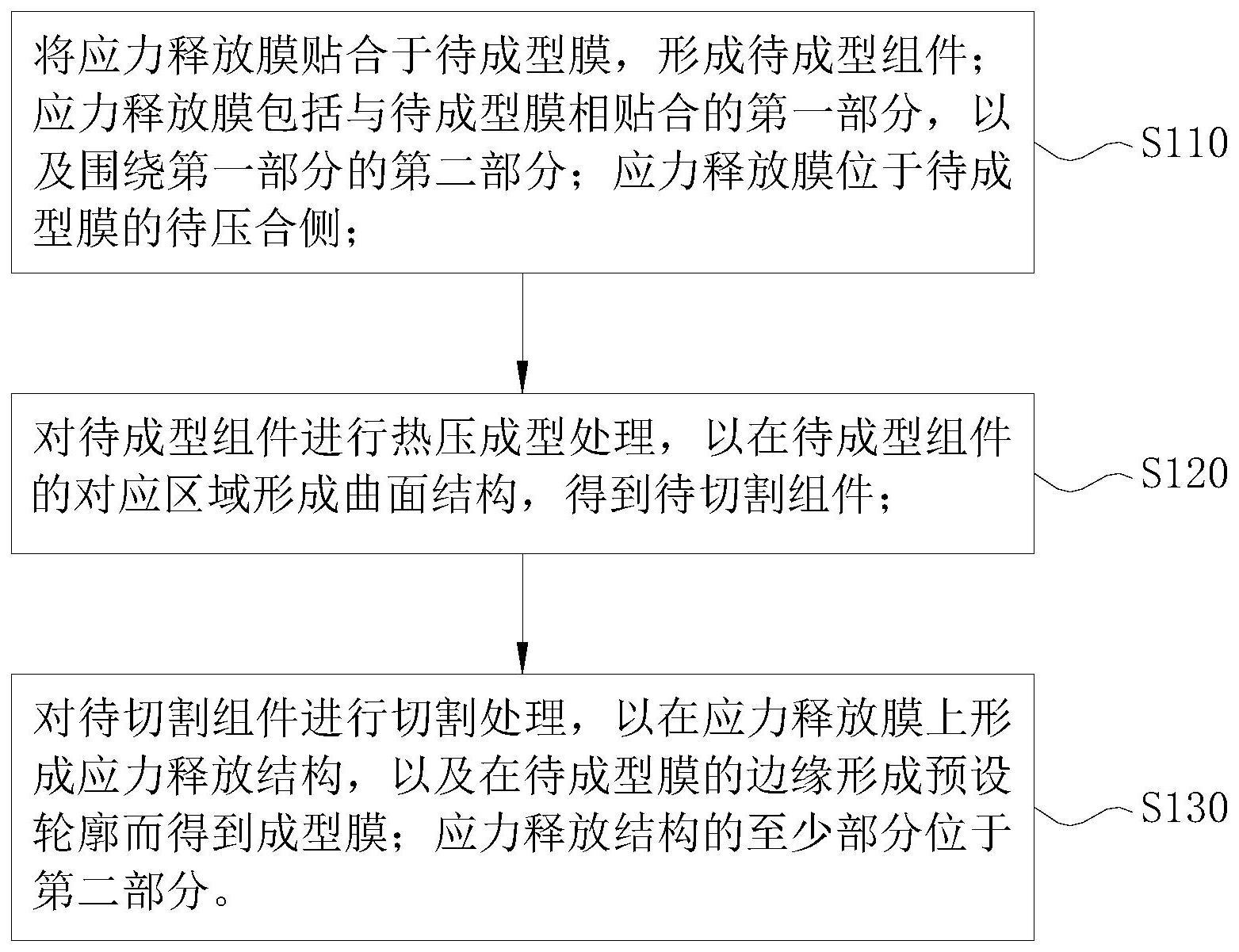

2、本申请实施例提供了一种曲面结构的制作方法,包括:

3、将应力释放膜贴合于待成型膜,形成待成型组件;所述应力释放膜包括与所述待成型膜相贴合的第一部分,以及围绕所述第一部分的第二部分;所述应力释放膜位于所述待成型膜的待压合侧;

4、对所述待成型组件进行热压成型处理,以在所述待成型组件的对应区域形成曲面结构,得到待切割组件;

5、对所述待切割组件进行切割处理,以在所述应力释放膜上形成应力释放结构,以及在所述待成型膜的边缘形成预设轮廓而得到成型膜;所述应力释放结构的至少部分位于所述第二部分。

6、在其中一个实施例中,沿所述应力释放结构的延伸方向,所述应力释放膜位于所述应力释放结构两侧的部分之间存在未相连的部分。

7、在其中一个实施例中,所述应力释放膜具有与所述待成型膜相贴合的第一表面,以及背离所述待成型膜的第二表面;

8、所述应力释放结构设于所述第一表面和/或所述第二表面。

9、在其中一个实施例中,所述应力释放结构构造为缺口;或者

10、所述应力释放结构构造为狭缝。

11、在其中一个实施例中,所述应力释放膜具有与所述待成型膜相贴合的第一表面,以及背离所述待成型膜的第二表面;

12、所述应力释放结构构造为贯穿所述第一表面和所述第二表面的开缝。

13、在其中一个实施例中,所述应力释放膜在所述应力释放膜的周向具有多侧;

14、所述多侧中的至少一侧设有所述应力释放结构。

15、在其中一个实施例中,定义设有所述应力释放结构的所述应力释放膜的一侧为目标侧;

16、每一所述目标侧上设有多个所述应力释放结构,该多个所述应力释放结构沿对应的目标侧的边缘依次间隔布置。

17、在其中一个实施例中,该多个所述应力释放结构沿对应的目标侧的边缘等间隔布设;或者

18、该多个所述应力释放结构沿对应的目标侧的边缘不等间隔布设。

19、在其中一个实施例中,所述应力释放结构包括间隔布置的多个子应力释放结构;

20、同一所述应力释放结构中的所述多个子应力释放结构的布置方向,与该所述多个子应力释放结构所在目标侧的应力释放结构的布置方向彼此相交。

21、在其中一个实施例中,同一所述应力释放结构中的所述多个子应力释放结构的布置方向,与该所述多个子应力释放结构所在目标侧的应力释放结构的布置方向彼此垂直。

22、在其中一个实施例中,所述应力释放结构的延伸方向,与对应的所述目标侧上所述应力释放结构的布置方向彼此相交。

23、在其中一个实施例中,所述应力释放结构的延伸方向,与对应的所述目标侧上所述应力释放结构的布置方向彼此垂直。

24、在其中一个实施例中,所述应力释放结构位于所述第二部分;或者

25、所述应力释放结构的一部分位于所述第一部分,另一部分位于所述第二部分。

26、在其中一个实施例中,所述待成型膜配置为柔性显示薄膜;和/或

27、所述应力释放膜的材质包括聚对苯二甲酸乙二醇酯、聚酰亚胺、聚萘二甲酸乙二醇酯、聚碳酸酯或丙烯腈-丁二烯-苯乙烯共聚物。

28、在其中一个实施例中,所述应力释放膜借助粘结胶与所述待成型膜相贴合;

29、其中,所述粘结胶被配置为能够响应于环境参数改变其粘性,所述环境参数包括温度和/或光照;或者

30、所述应力释放膜与所述粘结胶之间的离型力,大于所述待成型膜与所述粘结胶之间的离型力。

31、在其中一个实施例中,所述对所述待切割组件进行切割处理,以在所述应力释放膜上形成应力释放结构,以及在所述待成型膜的边缘形成预设轮廓而得到成型膜,之后包括:

32、在所述成型膜上移除所述应力释放膜。

33、上述曲面结构的制作方法中,通过先将应力释放膜与待成型膜相贴合,再进行热压形成对应的曲面结构,随后再通过切割工艺在应力释放膜上形成应力释放结构,对待成型膜进行切割得到成型膜。由于应力释放结构的至少部分位于应力释放膜的第二部分,且应力释放结构形成于热压成型步骤之后,进而能够释放热压成型后的待成型膜的边缘的应力,改善带成型膜的边缘翘曲或变形等情形,有利于提高对待成型膜进行切割的切割精度,从而能够提高成型膜与曲面基板的贴合效果。

34、本申请实施例的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请实施例的实践了解到。

技术特征:

1.一种曲面结构的制作方法,其特征在于,包括:

2.根据权利要求1所述的曲面结构的制作方法,其特征在于,沿所述应力释放结构的延伸方向,所述应力释放膜位于所述应力释放结构两侧的部分之间存在未相连的部分。

3.根据权利要求2所述的曲面结构的制作方法,其特征在于,所述应力释放膜具有与所述待成型膜相贴合的第一表面,以及背离所述待成型膜的第二表面;

4.根据权利要求3所述的曲面结构的制作方法,其特征在于,所述应力释放结构构造为缺口;或者

5.根据权利要求2所述的曲面结构的制作方法,其特征在于,所述应力释放膜具有与所述待成型膜相贴合的第一表面,以及背离所述待成型膜的第二表面;

6.根据权利要求1-5任一项所述的曲面结构的制作方法,其特征在于,所述应力释放膜在所述应力释放膜的周向具有多侧;

7.根据权利要求6所述的曲面结构的制作方法,其特征在于,定义设有所述应力释放结构的所述应力释放膜的一侧为目标侧;

8.根据权利要求7所述的曲面结构的制作方法,其特征在于,该多个所述应力释放结构沿对应的目标侧的边缘等间隔布设;或者

9.根据权利要求7所述的曲面结构的制作方法,其特征在于,所述应力释放结构包括间隔布置的多个子应力释放结构;

10.根据权利要求9所述的曲面结构的制作方法,其特征在于,同一所述应力释放结构中的所述多个子应力释放结构的布置方向,与该所述多个子应力释放结构所在目标侧的应力释放结构的布置方向彼此垂直。

11.根据权利要求7所述的曲面结构的制作方法,其特征在于,所述应力释放结构的延伸方向,与对应的所述目标侧上所述应力释放结构的布置方向彼此相交。

12.根据权利要求11所述的曲面结构的制作方法,其特征在于,所述应力释放结构的延伸方向,与对应的所述目标侧上所述应力释放结构的布置方向彼此垂直。

13.根据权利要求1-5任一项所述的曲面结构的制作方法,其特征在于,所述应力释放结构位于所述第二部分;或者

14.根据权利要求1-5任一项所述的曲面结构的制作方法,其特征在于,所述待成型膜配置为柔性显示薄膜;和/或

15.根据权利要求1-5任一项所述的曲面结构的制作方法,其特征在于,所述应力释放膜借助粘结胶与所述待成型膜相贴合;

16.根据权利要求1-5任一项所述的曲面结构的制作方法,其特征在于,所述对所述待切割组件进行切割处理,以在所述应力释放膜上形成应力释放结构,以及在所述待成型膜的边缘形成预设轮廓而得到成型膜,之后包括:

技术总结

本申请涉及显示技术领域,本申请实施例提供了曲面结构的制作方法。通过先将应力释放膜与待成型膜相贴合,再进行热压形成对应的曲面结构,随后再通过切割工艺在应力释放膜上形成应力释放结构,对待成型膜进行切割得到成型膜。由于应力释放结构的至少部分位于应力释放膜的第二部分,且应力释放结构形成于热压成型步骤之后,进而能够释放热压成型后的待成型膜的边缘的应力,改善带成型膜的边缘翘曲或变形等情形,有利于提高对待成型膜进行切割的切割精度,从而能够提高成型膜与曲面基板的贴合效果。

技术研发人员:郭南村

受保护的技术使用者:业成光电(深圳)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!