废旧滚塑包装箱的回收提纯方法及其在制备改性再生滚塑制品方面的应用与流程

本发明涉及塑料加工及固废回收再利用,具体涉及一种废旧滚塑包装箱的回收提纯方法及其在制备改性再生滚塑制品方面的应用。

背景技术:

1、塑料是人类的重要发明之一,其具有质量轻、性能稳定、绝缘等特点,在建筑、包装、电子、农业等领域应用十分广泛。随着科学技术的发展,塑料的性能不断提升且应用领域逐渐扩大。制造塑料的原料来自石油,石油资源的存储量以及开采量影响塑料的生产与制造,石油资源的短缺会对塑料的生产与利用产生不利影响。塑料工业的高速发展,也带来了许多问题,例如塑料包装废弃物的处理处置问题日益凸显。由于不规范的处置以及缺乏有效的回收利用技术,废旧塑料长期积累造成了严重的环境污染。利用废旧塑料生产再生塑料,是解决原料紧缺的办法之一。使用价格低廉的再生塑料不仅能够有效的避免废旧塑料对环境造成的污染,也是实现资源循环利用的有效途径。

2、目前处理废旧高分子材料的主要手段是填埋处理和能量回收。其中填埋意味着失去了所有可能利用的资源,并且填埋需要较大的空间(占地面积大),再者填埋会渗出有机物污染水源。能量回收是利用废旧高分子作为燃料或助燃料进行加热或发电,然而多数高分子材料不经预处理直接燃烧会产生严重的后果,塑料中添加的助剂燃烧后会产生大量有害气体,不仅对设备造成严重的腐蚀,而且对环境产生严重污染和危害。常用的聚乙烯再生料制备方法主要包括化学再生法以及共混改性法。化学再生法就是将废旧聚乙烯分解成单体,然后再重新聚合成再生料。这种方法费时费力,不仅需要大量的化学试剂以及昂贵的催化剂,而且转化效率较低,会产生较大的资源浪费。共混改性法则是通过固相力化学反应、熔融共混反应挤出等手段对废旧聚乙烯进行共混改性。该方法相对简单,但制备的再生产品往往力学性能不佳只能降级使用,并且由于废旧聚乙烯的劣化程度不同,会导致再生料的力学性能不均一,无法满足特定指标要求的专用料需求。此外不同来源的废旧料中含有各异的加工助剂,这些加工助剂之间会相互干扰,甚至产生负向作用,也会导致再生料性能不均一的情况,不利于后续的改性工作。

3、中国专利cn114907600a利用固相力化学反应器对聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、尼龙5等多组分混杂塑料废旧物进行超细粉碎,然后通过螺杆挤出机进行物理共混改性,得到多组分塑料再生薄膜制品。该发明利用剪切力使各组分的分子量相接近,从而提高各组分的相容性,但决定各组分相容性的最大因素实际上并非分子量,而是各组分的分子结构差异以及材料物性,仅利用固相力化学反应器并不能使其完全互容。此外这样的多组分混杂塑料废旧物再生仍存在诸多问题:首先不同塑料的理化性质不同,这会导致混杂塑料再生料的力学性能不均一,其力学性能无法有效控制,无法作为固定用途的再生原料;其次不同塑料的加工温度等工艺条件不同,在混杂塑料再生料加工时仍存在问题,温度等因素对混杂再生制品的影响较大;再次不同塑料的裂化程度以及加工助剂去除问题等都需进一步考虑。中国专利cn111087668a通过加工助剂对再生聚乙烯进行挤出共混改性,以提高再生薄膜制品的可印刷性。该方案属于功能性改性技术方案,并没有明确指出再生聚乙烯的制备方法,无从分辨到底是化学分解改性再生料还是物理共混改性再生料。中国专利cn105504339a利用乙酸乙酯加热溶解聚乙烯,然后通过乙醇析出获得聚乙烯回收料。该方案虽然能够除去聚乙烯回收料中的部分助剂,但是加热过程中聚乙烯进一步降解,获得的聚乙烯回收料的力学性能更弱,并不能做到有效地回收再利用。

4、长期以来由于缺少回收循环利用技术,绝大部分塑料滚塑包装箱被丢弃在自然环境中,不仅造成“视觉污染”,而且由于其难以自然降解对生态环境造成了较大的破坏。塑料滚塑包装箱的原料——聚乙烯高分子树脂具有极强的稳定性,在自然环境中难以自然降解,可以存在几百年甚至上千年,这样大量、长久的日积月累造成生态环境的破坏,会对地球生存环境和人类造成巨大的威胁。废旧塑料滚塑包装箱的回收研发和应用,将有效治理高分子塑料材料使用后带来的塑料污染。因此如何有效回收利用废旧塑料滚塑包装箱,防止其对环境造成污染,既是一个世界性难题,也是我国再生资源回收利用面临的一个新课题。

5、在滚塑聚乙烯的改性再生过程中,不仅需要考虑到废旧聚乙烯的裂化程度、加工助剂等多重因素影响,还需要对分子的化学结构等进行调控,通过先进的反应性化学改性和多组分物理共混改性相结合的技术手段,确保回收后的材料能够再次满足滚塑加工成型的要求。检索发现目前还没有相关报道能够完美的解决滚塑用聚乙烯的改性再生问题,因此亟需一种简单、高效、行之有效的全新解决方案。发明人基于前期在废旧聚乙烯回收再利用方面积累的丰富经验(中国专利cn114316408a、cn114316336a),继续攻坚克难,最终成功开发了废旧滚塑包装箱的回收提纯方法,并利用制得的聚乙烯提纯料再次制得了性能优异的滚塑包装箱制品,由此实现了固废资源的二次利用。

技术实现思路

1、本发明的目的之一在于提供一种废旧滚塑包装箱的回收提纯方法,该方法包括以下步骤:首先对废旧滚塑包装箱进行预处理,然后加入到固相力化学反应器中超细粉碎和碾磨,接着将粉碎料与有机溶剂混合使其溶解,再加入醇溶剂析出沉淀,最后固液分离得到聚乙烯提纯料。

2、进一步的,所述预处理包括拆解、清洗、粉碎,首次粉碎后控制塑料颗粒的粒径不超过3mm。

3、进一步的,固相力化学反应器的碾磨压力为6-10mpa,转速40 -60转/min,循环冷却水温度为20-40℃,碾磨后的超细粉料粒径控制在300-400目之间。

4、进一步的,所述有机溶剂选自甲苯、二甲苯、三氯乙烯、乙酸戊酯、乙酸乙酯、柠檬烯、四氢萘、十氢萘中的至少一种,其加入量相当于废旧滚塑包装箱质量的4-6倍。

5、进一步的,所述醇溶剂具体为无水乙醇,其加入量相当于废旧滚塑包装箱质量的4-6倍。

6、进一步的,粉碎料的溶解在旋转蒸发反应器中进行,温度120-140℃,转速300-400转/min。

7、进一步的,粉碎料溶解后先冷却抽滤除去无机填料等不溶物,然后加入醇溶剂进行脱色并析出沉淀,接着抽滤得到聚乙烯提纯料,重复溶解、脱色沉淀等操作直至提纯料变为无色。

8、本发明的目的之二在于提供一种基于废旧滚塑包装箱的聚乙烯提纯料。

9、本发明的目的之三在于利用上述聚乙烯提纯料制备改性再生滚塑包装箱的方法,该方法包括以下步骤:将聚乙烯提纯料、滚塑聚乙烯原料、加工助剂a混合均匀,所得混合物挤出造粒得到力学改性料;将力学改性料与加工助剂b混合均匀,所得混合物再次挤出造粒得到滚塑用改性再生料;对滚塑用改性再生料进行磨粉处理,最后滚塑成型即可。

10、进一步的,所述滚塑聚乙烯原料的重均分子量为10-20万,熔融指数为5-7g/10min,其加入量相当于废旧滚塑包装箱质量的10%-20%。

11、进一步的,所述加工助剂a包括增韧剂、无机填料、交联剂、扩链剂。

12、更进一步的,所述增韧剂具体为乙烯基弹性体,包括乙烯-醋酸乙烯共聚物、乙烯-丙烯酸无规共聚物、乙烯-α-烯烃嵌段共聚物、乙烯-α-烯烃无规共聚物、丙烯-乙烯共聚物,其重均分子量为8-10万,熔融指数为8-12g/10min,增韧剂的加入量相当于废旧滚塑包装箱质量的10%-15%。

13、更进一步的,所述无机填料选自粒径为600-800目的碳酸钙、滑石粉、云母粉、石棉粉、二氧化钛、二氧化硅、水滑石、高岭土、蒙脱土、瓷土、皂土、煤矸石粉、海泡石粉中的至少一种,其加入量相当于废旧滚塑包装箱质量的2%-4%。

14、更进一步的,所述交联剂选自过氧化二异丙苯、叔丁基过氧化异丙苯、双叔丁基过氧化二异丙基苯、2,5-二甲基-2,5-双(叔丁基过氧基)己烷、1,1-二(叔丁基过氧)环己烷、过氧化二苯甲酰、正丁基-4,4-二(叔丁基过氧化)戊酸酯、邻苯二甲酸二烯丙脂中的至少一种,其加入量相当于废旧滚塑包装箱质量的0.1%-0.3%。

15、更进一步的,所述扩链剂选自三苯基亚磷酸酯、亚磷酸二苯一异辛酯、亚磷酸一苯二异辛酯、三(2,4-二叔丁基苯基)亚磷酸酯、双2,2’-亚甲基二(4,6-二叔丁基苯基)亚磷酸酯中的至少一种,其加入量相当于废旧滚塑包装箱质量的0.2%-0.4%。

16、进一步的,所述加工助剂b包括抗氧剂、润滑剂、增塑剂、抗静电剂、阻燃剂。

17、更进一步的,所述抗氧剂具体为硫代受阻酚类抗氧剂,包括4,4'-硫代双-(6-叔丁基-3-甲基苯酚、硫代二乙撑双[3-(3,5-二叔丁基-4-羟基苯基)丙酸酯]、4,4’-硫代双(6-叔丁基邻甲酚)、硫代双-(3,5-二特丁基-4-羟基苄)、2,2’-硫代双-(6-叔丁基对甲酚)、1,1’-硫代双(2-萘酚),抗氧剂的加入量相当于废旧滚塑包装箱质量的1%-2%。

18、更进一步的,所述润滑剂选自乙撑双硬脂酰胺、芥酸酰胺、油酸酰胺、山嵛酸酰胺、硬脂酸、硬脂酸钙、硬脂酸锌、硬脂酸镁、硬脂酸酰胺、硬脂酸酯、聚乙烯蜡、氧化聚乙烯蜡中的至少一种,其加入量相当于废旧滚塑包装箱质量的0.5%-2%。

19、更进一步的,所述增塑剂选自甘油、聚乙二醇、新戊二醇、山梨醇、邻苯二甲酸二丁酯、邻苯二甲酸二辛脂、环氧大豆油、葵二酸二丁酯、葵二酸二辛酯、乙酰柠檬酸三丁酯、柠檬酸三乙酯、庚二酸中的至少一种,其加入量相当于废旧滚塑包装箱质量的0.5%-2%。

20、更进一步的,所述抗静电剂选自十八烷基二甲基羟乙基季铵硝酸盐、(3-月桂酰胺丙基)三甲基铵硫酸甲酯盐、三羟乙基甲基季铵硫酸甲酯盐、硬脂酰胺丙基二甲基-β-羟乙基铵二氢磷酸盐、甲基丙烯酰氧乙基三甲基氯化铵、(月桂酰胺丙基二甲基铵)硫酸甲酯盐中的至少一种,其加入量相当于废旧滚塑包装箱质量的0.5%-2%。

21、更进一步的,所述阻燃剂选自哌嗪-联苯磷酸酯、联苯二酚-联苯磷酸酯、酚酞-联苯磷酸酯、间苯二酚-联苯磷酸酯、亚芳基n,n'-双(2,2-二甲基-1,3-丙二醇氨基磷酸酯)、二(2,6-二甲基苯氧基)苯基氧化膦中的至少一种,其加入量相当于废旧滚塑包装箱质量的2%-4%。

22、进一步的,第一次挤出造粒时的共混温度为180-190℃,挤出温度为160-170℃,螺杆挤出转速为100-200转/min;第二次挤出造粒时的共混温度为180-190℃,挤出温度为160-170℃,螺杆挤出转速为100-200转/min。如果将所有的加工助剂一同加入进行挤出造粒,扩链剂和抗氧化剂会起到互抗的作用,改性再生料的分子量增幅就没有那么大,对应的滚塑产品的力学性能会差一些。本发明分两步的主要目的就是为了避开互抗作用,在第一次共混时进行扩链和交联,完成分子链重构确保分子量增加,第二步加入抗氧剂等主要是为了改善加工流动性等性能,并使再生料有一定的抗氧化性,耐久性更好。

23、进一步的,磨粉处理在磨粉机中进行,磨粉温度控制在30-50℃,磨粉粒径控制在40-60目之间,磨粉料的形状为菱形或者带圆角的立方体形。

24、进一步的,滚塑成型在烘箱式摇摆滚塑机中进行,加工温度为280-300℃。

25、本发明利用固相力化学反应器对废旧滚塑聚乙烯进行超细粉碎,借助强大的挤压、剪切力破坏分子间的化学键,使聚合物分子量减小并且分子量分布变窄,实现对微观分子结构的调控,与此同时破坏加工助剂等的化学键连接,实现初步的剥离处理。通过化学键破裂产生的活性粒子(自由基、离子或离子自由基)也可促使聚合物发生一定的交联、支化反应。借助有机溶剂和无水乙醇进行溶解和脱色处理,去除无机填料等不溶物以及色母等,实现对废旧聚乙烯的提纯处理。采用两步法的反应性熔融共混挤出加工,实现对分子链段的结构重组以及力学、功能性改性,提高改性再生料的加工流动性并避免加工助剂间的互抗作用,对改性再生料的力学性能以及熔融指数等进行调控,使改性再生料能够满足滚塑生产要求,制备的滚塑包装箱再生制品能够满足行业规范要求。在第一次挤出过程中,利用滚塑用聚乙烯原料、无机填料以及乙烯基弹性体对再生料进行力学性能改性,借助交联剂和扩链剂实现化学接枝改性以及反应性增容,完成分子链段的结构重构,形成有效的交联网络结构,提高了各组分的界面相容性。第二次挤出过程中,利用抗氧剂、抗静电剂、阻燃剂、润滑剂等对再生料进行功能性改性,使改性再生料具备更优异的性能。

26、本发明的工艺流程虽然与同期申报的另一项发明专利(废旧超高分子量聚乙烯的回收再生方法及其在滚塑包装箱中的应用)较为相似,但是两者原理大不相同:另一篇发明再生时利用助降解剂和高温溶解尽可能使超高分子量聚乙烯发生降解,确保其分子量大幅度降低以便满足滚塑生产要求;而本发明再生时尽量减少分子量的降低,然后利用两步法挤出共混改性实现分子量重塑,最终保级使用。

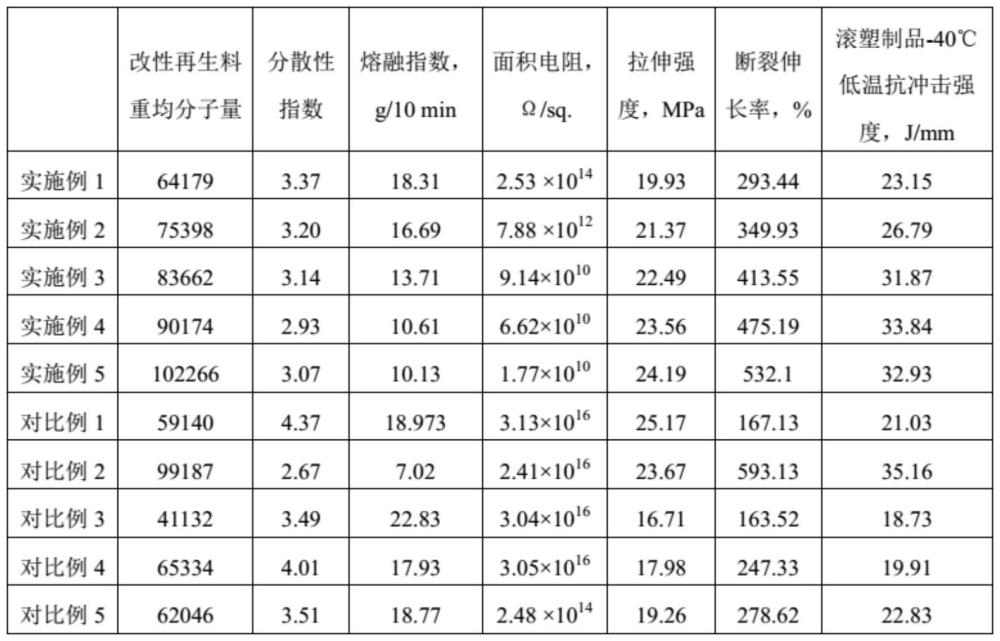

27、与现有同类技术相比,本发明取得了以下预料不到的有益效果:

28、(1)本发明利用固相力化学反应器对废旧滚塑包装箱进行超细粉碎,完成了微观分子结构的控制,利用有机溶剂和无水乙醇进行溶解和脱色处理,去除无机填料等不溶物及色母等加工助剂,利用两步法的反应性熔融共混,分别调控其力学性能、熔融指数等参数并进行功能性改性,使改性再生料满足滚塑加工生产要求,最终实现了废旧滚塑包装箱的循环再利用。

29、(2)按照本发明方法获得的改性再生滚塑包装箱产品外观良好、力学性能优异、抗冲击性好,满足相关国家技术标准。

30、(3)本发明利用固相力化学反应器完成超细粉碎与分子量调控,利用溶解和脱色等去除加工助剂,获得低分子量的提纯料,再通过适宜的改性材料与加工助剂实现化学熔融接枝,完成对分子链的重构以及力学性能调控,整个过程具有工艺低能耗、高效、安全环保等优点。

31、(4)本发明方法节能高效、生产效率高,可大规模工业化生产,为废旧滚塑包装箱的循环再利用提供了一种全新的解决方案。

- 还没有人留言评论。精彩留言会获得点赞!