一种ABS颗粒成型注塑机的制作方法

本申请涉及注塑设备,尤其涉及一种abs颗粒成型注塑机。

背景技术:

1、abs颗粒是一种强度高、韧性好、易于加工成型的热塑型高分子材料,其在使用时,通常使用注塑设备来对abs颗粒进行热熔与成型,进而通过abs颗粒制造出所需的成型件。

2、现有的一些注塑设备主要由注射机构、固定模板与移动模板组成,在使用时,令移动模板与固定模板闭合,使得两者组成成型空间,之后,将abs颗粒输入注射机构中,使得注射机构中的加热件将abs颗粒熔化,之后,通过注射机构中的绞龙带动熔化后的abs颗粒移动,并使注射机构的出料口与固定模板的注料口连通,使得熔化后的abs颗粒注入上述成型空间内,进而冷却成型,之后,令注射机构的出料口与固定模板的注料口分离,然后令移动模板与固定模板分离,使得成型件被移动模板带离成型空间,最后,令移动模板上的顶出机构带动成型件脱离移动模板,通过上述动作,进而实现成型件的成型作业。

3、但是在上述过程中,由于熔化后的abs颗粒是通过固定模板的注料口进入上述成型空间的,使得部分熔融液会留存在注料口处,并与成型空间内的成型件连接,进而使得当成型件被移动模板带离成型空间时,成型件容易带动注料口处的熔融液同步离开,使得该熔融液滴落到工作环境中,进而造成浪费,同时,由于注料口内的熔融液与成型件连接,使得成型件在离开成型空间的过程中,容易卡在固定模板上,而为了实现成型件的脱离,往往需要人工来完成,这样一来,就会对注塑设备的工作效率产生影响。

技术实现思路

1、本申请提出了一种abs颗粒成型注塑机,具备降低成型件将注料口内的物料带离的概率的优点,用以解决物料浪费、注塑设备的工作效率受影响的问题。

2、为达到上述目的,本申请采用如下技术方案:一种abs颗粒成型注塑机,包括:工作台,所述工作台的右上侧位置设置有注射机构,所述注射机构与一号动力机构连接,所述工作台上表面位于注射机构的左侧位置固定安装有固定模板,所述固定模板的左侧设置有移动模板,所述移动模板与二号动力机构连接,所述固定模板与移动模板共同组成成型空间,所述固定模板的内部且位于成型空间朝向注射机构一侧的位置开设有注料口,所述注料口连通成型空间与外界环境,所述固定模板内部上下两侧的位置均开设有滑腔,所述滑腔内设置有滑杆,所述滑杆的一端与移动模板形成固定连接,所述固定模板面向注射机构的侧面固定安装有安装件,所述固定模板面向注射机构的侧面与安装件的一侧内壁共同连通开设有滑槽,所述注料口朝向注射机构的一侧端口开设在滑槽内,所述安装件的内腔与滑槽内共同密封活动安装有滑板,所述安装件的上侧面设置有液压杆,所述液压杆的输出杆与滑板的上侧面连接。

3、进一步,所述固定模板的内部且位于安装件背向注射机构一侧的位置开设有液腔,所述液腔内密封活动安装有压板,所述压板将液腔分隔成位于压板上侧位置的空腔与位于压板下侧位置的受力腔,所述空腔与安装件内位于滑板上侧位置的腔体连通,所述固定模板的内部且位于注料口朝向成型空间一侧的位置周向等距开设有伸缩腔,所述伸缩腔内密封活动卡接有伸缩件,所述固定模板内部开设有环孔,所述环孔连通周向分布的伸缩腔,所述固定模板的内部且位于液腔背向注射机构一侧的位置开设有通孔,所述通孔连通受力腔与上侧的伸缩腔中位于伸缩件外侧位置的腔体。

4、进一步,所述受力腔、通孔、环孔与伸缩腔相连通的腔体中均充有液体介质。

5、进一步,所述伸缩件朝向注料口的一端与注料口的内侧面呈平滑过渡。

6、进一步,所述固定模板的内部且位于注料口的外侧位置开设有内转槽,所述内转槽位于伸缩腔与滑板之间的位置,所述内转槽内密封转动安装有转动件,所述转动件的内侧面与注料口的内侧面平滑过渡,所述固定模板的内部且位于内转槽的外侧位置开设有外转槽,所述转动件的外侧面固定有隔板,所述隔板与外转槽形成转动连接,所述外转槽的内腔且位于隔板一侧的位置设置有扭簧,所述扭簧套接在转动件的外侧,所述扭簧连接外转槽的内壁与隔板,所述外转槽的内腔且位于隔板另一侧的位置设置有拉绳,所述拉绳缠绕在转动件的外侧,所述拉绳连接转动件的外侧面与下侧位置的滑杆。

7、进一步,所述转动件的内侧面周向等距设置有施力板。

8、进一步,所述施力板朝向注射机构的一侧呈锥形结构设置,所述施力板背向注射机构的一侧靠近伸缩件。

9、本申请具备如下有益效果:

10、本申请提供的一种abs颗粒成型注塑机,通过注料口、滑槽与滑板的设置,利用滑板封闭注料口背向成型空间的一侧端口,使得注料口内的物料受到该侧位置施加的负压力,进而降低后续成型件将物料带离的概率,使得物料不易浪费。

11、通过伸缩件的设置,在上述滑板封闭注料口一侧端口的过程中,伸缩件同步伸入注料口内部,且伸缩件处于注料口另一侧端口的位置,通过上述动作,进而减小成型件与注料口内的物料连接的面积,降低成型件将注料口内的物料带离的概率。

12、通过转动件与拉绳的设置,在移动模板与固定模板分离的过程中,拉绳会带动转动件转动,进而促使注料口内的物料转动,由于此时,成型件与注料口内的物料处于相对转动状态,进而降低成型件将注料口内的物料带离的概率。

13、通过伸缩件与转动件的设置,在转动件转动的过程中,伸缩件相对静止,通过上述动作,使得伸缩件能进一步减小成型件与注料口内的物料连接的面积,从而进一步降低成型件将注料口内的物料带离的概率。

技术特征:

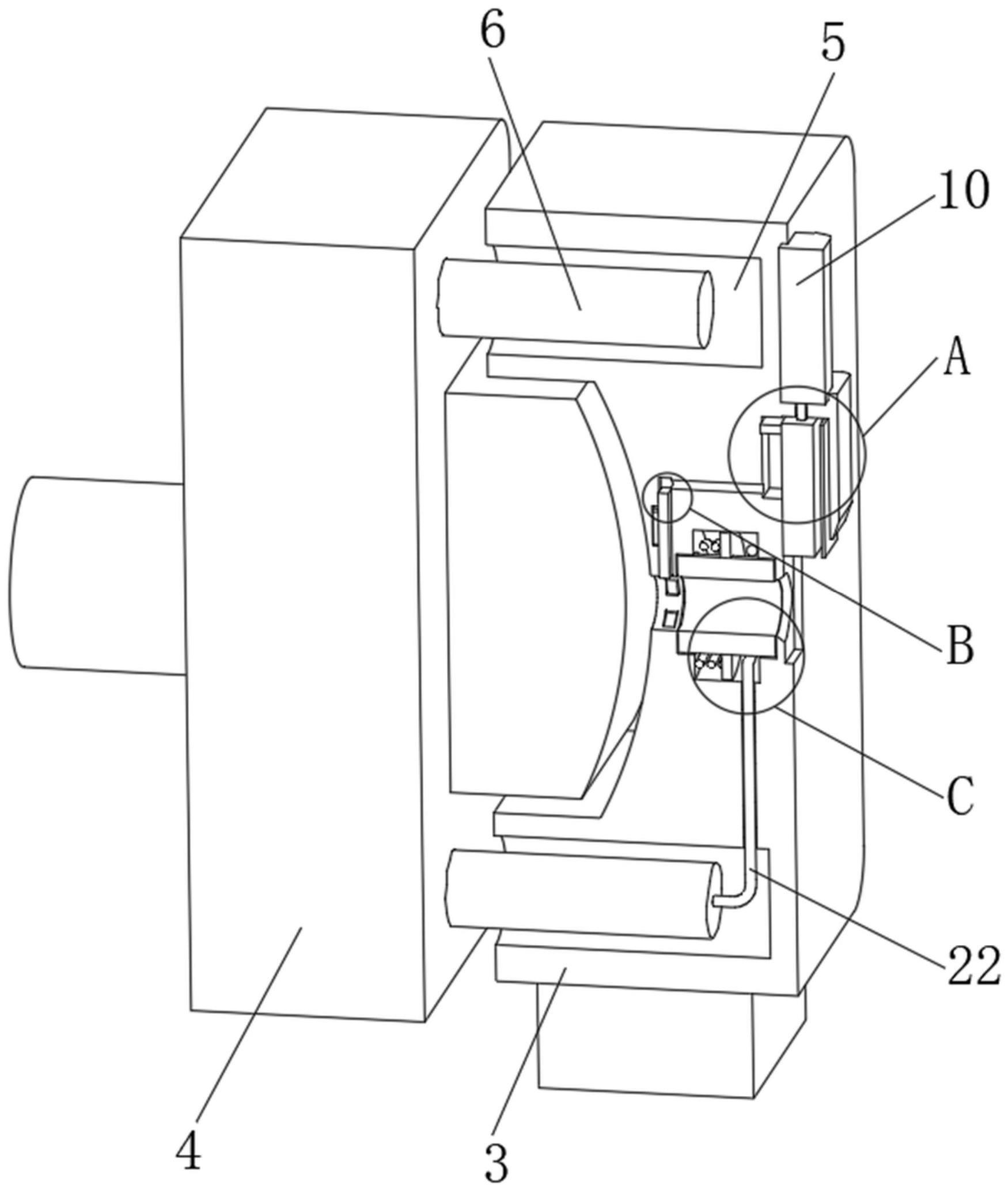

1.一种abs颗粒成型注塑机,包括:工作台(1),所述工作台(1)的右上侧位置设置有注射机构(2),所述注射机构(2)与一号动力机构连接,所述工作台(1)上表面位于注射机构(2)的左侧位置固定安装有固定模板(3),所述固定模板(3)的左侧设置有移动模板(4),所述移动模板(4)与二号动力机构连接,所述固定模板(3)与移动模板(4)共同组成成型空间,所述固定模板(3)的内部且位于成型空间朝向注射机构(2)一侧的位置开设有注料口,所述注料口连通成型空间与外界环境,所述固定模板(3)内部上下两侧的位置均开设有滑腔(5),所述滑腔(5)内设置有滑杆(6),所述滑杆(6)的一端与移动模板(4)形成固定连接,其特征在于,所述固定模板(3)面向注射机构(2)的侧面固定安装有安装件(7),所述固定模板(3)面向注射机构(2)的侧面与安装件(7)的一侧内壁共同连通开设有滑槽(8),所述注料口朝向注射机构(2)的一侧端口开设在滑槽(8)内,所述安装件(7)的内腔与滑槽(8)内共同密封活动安装有滑板(9),所述安装件(7)的上侧面设置有液压杆(10),所述液压杆(10)的输出杆与滑板(9)的上侧面连接。

2.根据权利要求1所述的一种abs颗粒成型注塑机,其特征在于,所述固定模板(3)的内部且位于安装件(7)背向注射机构(2)一侧的位置开设有液腔(11),所述液腔(11)内密封活动安装有压板(12),所述压板(12)将液腔(11)分隔成位于压板(12)上侧位置的空腔与位于压板(12)下侧位置的受力腔,所述空腔与安装件(7)内位于滑板(9)上侧位置的腔体连通,所述固定模板(3)的内部且位于注料口朝向成型空间一侧的位置周向等距开设有伸缩腔(13),所述伸缩腔(13)内密封活动卡接有伸缩件(14),所述固定模板(3)内部开设有环孔(15),所述环孔(15)连通周向分布的伸缩腔(13),所述固定模板(3)的内部且位于液腔(11)背向注射机构(2)一侧的位置开设有通孔(16),所述通孔(16)连通受力腔与上侧的伸缩腔(13)中位于伸缩件(14)外侧位置的腔体。

3.根据权利要求2所述的一种abs颗粒成型注塑机,其特征在于,所述受力腔、通孔(16)、环孔(15)与伸缩腔(13)相连通的腔体中均充有液体介质。

4.根据权利要求3所述的一种abs颗粒成型注塑机,其特征在于,所述伸缩件(14)朝向注料口的一端与注料口的内侧面呈平滑过渡。

5.根据权利要求3所述的一种abs颗粒成型注塑机,其特征在于,所述固定模板(3)的内部且位于注料口的外侧位置开设有内转槽(17),所述内转槽(17)位于伸缩腔(13)与滑板(9)之间的位置,所述内转槽(17)内密封转动安装有转动件(18),所述转动件(18)的内侧面与注料口的内侧面平滑过渡,所述固定模板(3)的内部且位于内转槽(17)的外侧位置开设有外转槽(19),所述转动件(18)的外侧面固定有隔板(20),所述隔板(20)与外转槽(19)形成转动连接,所述外转槽(19)的内腔且位于隔板(20)一侧的位置设置有扭簧(21),所述扭簧(21)套接在转动件(18)的外侧,所述扭簧(21)连接外转槽(19)的内壁与隔板(20),所述外转槽(19)的内腔且位于隔板(20)另一侧的位置设置有拉绳(22),所述拉绳(22)缠绕在转动件(18)的外侧,所述拉绳(22)连接转动件(18)的外侧面与下侧位置的滑杆(6)。

6.根据权利要求5所述的一种abs颗粒成型注塑机,其特征在于,所述转动件(18)的内侧面周向等距设置有施力板(23)。

7.根据权利要求6所述的一种abs颗粒成型注塑机,其特征在于,所述施力板(23)朝向注射机构(2)的一侧呈锥形结构设置,所述施力板(23)背向注射机构(2)的一侧靠近伸缩件(14)。

技术总结

本申请涉及注塑设备技术领域,且公开了一种ABS颗粒成型注塑机,主要由固定模板、移动模板、注料口、安装件、滑槽、滑板与液压杆构成,所述固定模板的左侧设置有移动模板,所述固定模板的内部开设有注料口,所述固定模板的侧面安装有安装件,所述固定模板的侧面与安装件的一侧内壁共同连通开设有滑槽,所述注料口的一侧端口开设在滑槽内,所述安装件的内腔与滑槽内共同安装有滑板,所述安装件的上侧面设置有液压杆,所述液压杆与滑板连接。本发明通过注料口、滑槽与滑板的设置,利用滑板封闭注料口背向成型空间的一侧端口,使得注料口内的物料受到该侧位置施加的负压力,进而降低后续成型件将物料带离的概率,使得物料不易浪费。

技术研发人员:独少培,贺玲,独特,范晓影,李灵洁,独唱

受保护的技术使用者:安徽天路新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!