低能耗隔热型材制备方法与流程

本发明涉及隔热型材,特别地,涉及一种低能耗隔热型材制备方法。

背景技术:

1、目前,针对铝合金型材不仅要求外形美观、密封性好、强度高、重量轻以及方便安装等优点,还对铝合金型材的隔热性能提出了越来越高的要求。传统的铝合金型材一般是由室内侧型材、室外侧型材和隔热条组装形成,通过隔热条将室内侧型材和室外侧型材连接成整体的同时,利用隔热条阻隔室内侧型材和室外侧型材之间的热量传递,达到隔热作用。

2、例如中国实用新型专利cn215169227u提供的高强度装饰门窗铝型材,其包括左本体和右本体,在左本体和右本体之间卡接有隔热条,隔热条的材质为尼龙66。然而,该结构虽然能够达到一定的隔热作用,但在左本体和右本体之间仅依靠隔热条连接受力,需要配置较大厚度、较大强度的隔热条,不仅材料成本高,还会影响隔热条的导热系数,降低隔热效果,更为重要的是,铝合金型材已广泛应用于节能建筑行业,面对我国对建筑节能的要求越来越高,大规模配置尼龙66隔热条的型材已很难达到低能耗要求。

技术实现思路

1、本发明提供了一种低能耗隔热型材制备方法,以解决现有型材的隔热结构成本高、隔热效果差并且无法满足低能耗要求的技术问题。

2、一种低能耗隔热型材制备方法,用于通过模具在低能耗隔热型材的隔热腔中制备发泡型隔热条,所述模具包括下模和上模,所述下模设有用于嵌入所述低能耗隔热型材的安装卡位,所述上模包括与所述隔热腔的注胶开口相适配的成型壁,所述低能耗隔热型材制备方法包括以下步骤:

3、s100:将低能耗隔热型材装入下模的安装卡位中;

4、s200:将模具和低能耗隔热型材整体进行加温预热;

5、s300:向低能耗隔热型材的隔热腔注入发泡型隔热材料;

6、s400:将上模压合在下模上,以使上模的成型壁罩设于隔热腔的注胶开口上并与隔热腔共同围合形成成型腔,进而使发泡型隔热材料在成型腔中自动成型。

7、优选地,所述发泡型隔热材料包括异氰酸酯和聚醚多元醇,所述聚醚多元醇材料中掺加有催化剂、发泡剂、匀质剂和阻燃剂,所述异氰酸酯和所述聚醚多元醇的质量比为1:1.1。

8、优选地,步骤s200具体包括:将模具和低能耗隔热型材整体加温预热至35℃~50℃。

9、优选地,步骤s300具体包括:

10、s301:根据发泡型隔热材料的发泡特性和隔热腔的容积计算出预设注胶量,通过所述预设注胶量控制发泡型隔热材料在成型腔内的反应压力为140~160kpa;

11、s302:按照所述预设注胶量向低能耗隔热型材的隔热腔注入发泡型隔热材料。

12、优选地,步骤s302具体包括:将注胶设备的注胶枪口调整至隔热腔的中轴线上,采用直线驱动装置带动模具沿低能耗隔热型材的长度方向匀速移动,同时通过所述注胶枪口按照所述预设注胶量向低能耗隔热型材的隔热腔注入发泡型隔热材料。

13、优选地,所述上模还包括与所述成型壁的边缘连接的排气壁,所述模具还包括用于压设在所述低能耗隔热型材上的压条,所述压条沿所述上模的压合方向设置,所述压条还用于限制所述上模的最低压合位置处于所述排气壁相对所述隔热腔的边缘具有间隙的状态,进而通过所述排气壁与所述隔热腔的边缘之间的间隙形成排气通道。

14、优选地,所述下模在所述安装卡位内设有安装槽,所述安装卡位沿所述成型壁的下压方向的相对两侧均设有所述安装槽,所述模具还包括嵌设于所述安装槽内并用于弹性抵接所述低能耗隔热型材的缓冲条。

15、优选地,所述低能耗隔热型材包括相对设置的第一型材和第二型材,以及设于所述第一型材和所述第二型材之间的装饰条,所述第一型材包括朝向所述第二型材设置的第一连接壁,所述第二型材包括朝向所述第一型材设置的第二连接壁,所述装饰条的第一端与所述第一连接壁可拆卸连接,所述装饰条的第二端与所述第二连接壁可拆卸连接,所述装饰条与所述第一连接壁、所述第二连接壁共同围合形成隔热腔。

16、优选地,所述第一连接壁和/或所述第二连接壁上设有连接槽,所述装饰条包括装饰面板和与所述装饰面板连接并穿设于所述连接槽内的安装条,所述连接槽的横截面为具有开口的圆孔,所述安装条包括与所述圆孔相适配的圆柱条和与所述圆柱条的一侧连接的连接条,所述连接条远离所述圆柱条的一端与所述装饰面板连接;所述连接槽包括沿所述开口延伸设置的弧形凸缘,所述连接条上设有与所述弧形凸缘相适配的弧形密封槽。

17、优选地,所述隔热腔的内壁上设有用于附着所述发泡型隔热材料的锯齿结构和/或设有t型倒钩。

18、本发明具有以下有益效果:

19、本发明提供的低能耗隔热型材制备方法采用模具在低能耗隔热型材的隔热腔中制备发泡型隔热条,先通过下模的安装卡位对低能耗隔热型材进行定位固定,然后将模具和低能耗隔热型材整体进行加温预热,使模具和低能耗隔热型材整体都能加热至预设温度,同时通过模具对低能耗隔热型材产生保温作用,避免低能耗隔热型材过快降温,相比先对低能耗隔热型材进行加热之后再装入模具中的方式,不会由于低能耗隔热型材和模具之间具有温差而影响装夹定位精度,模具也不会对低能耗隔热型材产生冷却作用,进而使低能耗隔热型材的隔热腔能够满足发泡型隔热材料的反应温度要求,此时再向低能耗隔热型材的隔热腔注入发泡型隔热材料,最后将上模压合在下模上,以使上模的成型壁罩设于隔热腔的注胶开口上并与隔热腔共同围合形成成型腔,进而使发泡型隔热材料在成型腔中自动成型,有效保证发泡型隔热材料的反应温度和反应压力都满足要求,通过发泡型隔热材料对低能耗隔热型材的内外两侧实现隔热作用,相比配置传统的尼龙隔热条,不仅材料成本更低,结构强度更高,受力效果更好,能够在不同温度环境下正常使用且不会发生变形,而且还能使该低能耗隔热型材达到更低的导热系数,隔热效果更好,同时能够满足低能耗要求。

20、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

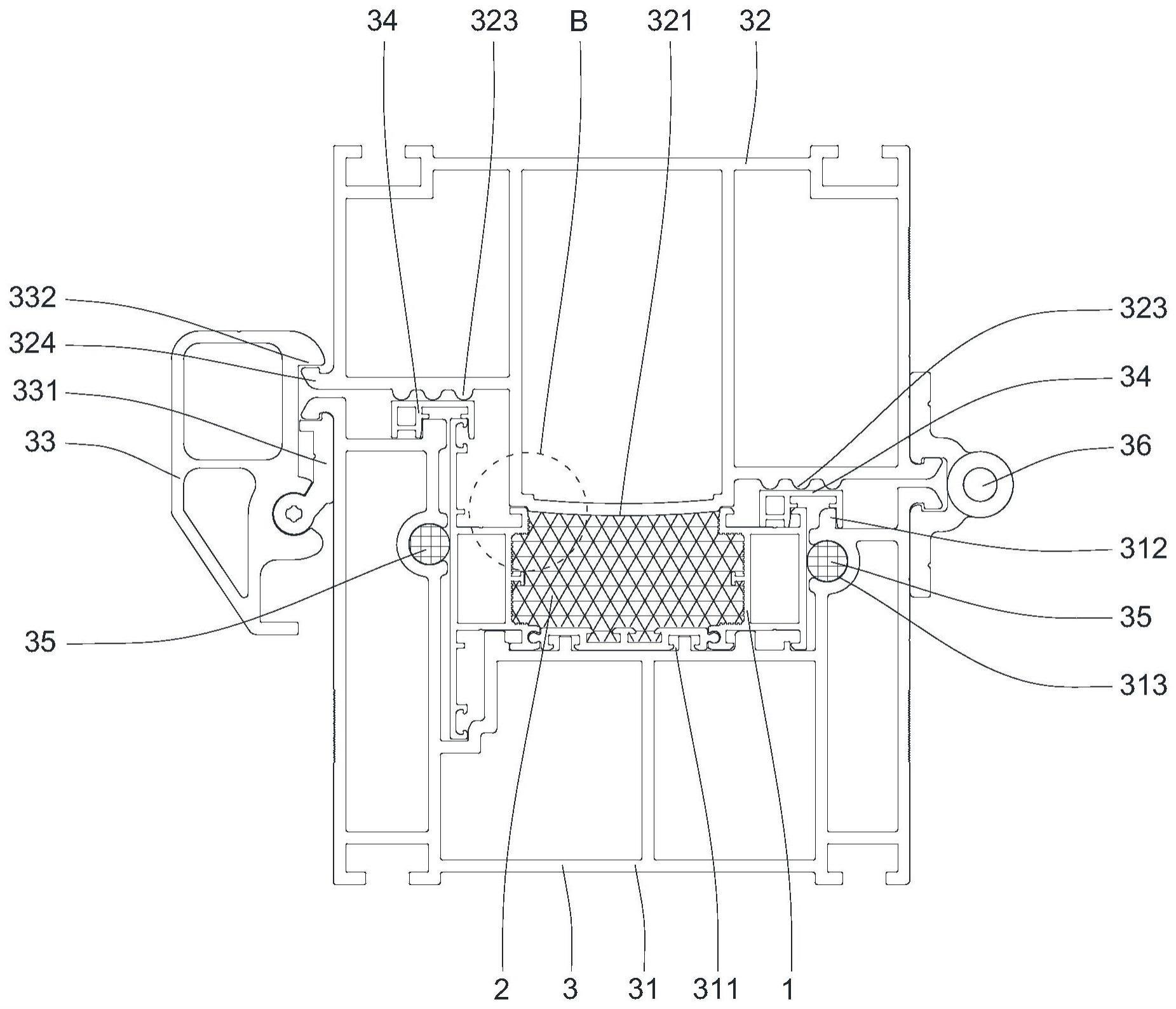

1.一种低能耗隔热型材制备方法,其特征在于,用于通过模具(3)在低能耗隔热型材(1)的隔热腔(14)中制备发泡型隔热条,所述模具(3)包括下模(31)和上模(32),所述下模(31)设有用于嵌入所述低能耗隔热型材(1)的安装卡位(311),所述上模(32)包括与所述隔热腔(14)的注胶开口相适配的成型壁(321),所述低能耗隔热型材制备方法包括以下步骤:

2.根据权利要求1所述的低能耗隔热型材制备方法,其特征在于,所述发泡型隔热材料(2)包括异氰酸酯和聚醚多元醇,所述聚醚多元醇材料中掺加有催化剂、发泡剂、匀质剂和阻燃剂,所述异氰酸酯和所述聚醚多元醇的质量比为1:1.1。

3.根据权利要求2所述的低能耗隔热型材制备方法,其特征在于,步骤s200具体包括:将模具(1)和低能耗隔热型材(1)整体加温预热至35℃~50℃。

4.根据权利要求2或3所述的低能耗隔热型材制备方法,其特征在于,

5.根据权利要求4所述的低能耗隔热型材制备方法,其特征在于,步骤s302具体包括:将注胶设备的注胶枪口调整至隔热腔(14)的中轴线上,采用直线驱动装置带动模具(3)沿低能耗隔热型材(1)的长度方向匀速移动,同时通过所述注胶枪口按照所述预设注胶量向低能耗隔热型材(1)的隔热腔(14)注入发泡型隔热材料(2)。

6.根据权利要求1所述的低能耗隔热型材制备方法,其特征在于,所述上模(32)还包括与所述成型壁(321)的边缘连接的排气壁(322),所述模具(3)还包括用于压设在所述低能耗隔热型材(1)上的压条(34),所述压条(34)沿所述上模(32)的压合方向设置,所述压条(34)还用于限制所述上模(32)的最低压合位置处于所述排气壁(322)相对所述隔热腔(14)的边缘具有间隙的状态,进而通过所述排气壁(322)与所述隔热腔(14)的边缘之间的间隙形成排气通道。

7.根据权利要求1所述的低能耗隔热型材制备方法,其特征在于,所述下模(31)在所述安装卡位(311)内设有安装槽(313),所述安装卡位(311)沿所述成型壁(321)的下压方向的相对两侧均设有所述安装槽(313),所述模具(3)还包括嵌设于所述安装槽(313)内并用于弹性抵接所述低能耗隔热型材(1)的缓冲条(35)。

8.根据权利要求1所述的低能耗隔热型材制备方法,其特征在于,所述低能耗隔热型材(1)包括相对设置的第一型材(11)和第二型材(12),以及设于所述第一型材(11)和所述第二型材(12)之间的装饰条(13),所述第一型材(11)包括朝向所述第二型材(12)设置的第一连接壁(111),所述第二型材(12)包括朝向所述第一型材(11)设置的第二连接壁(121),所述装饰条(13)的第一端与所述第一连接壁(111)可拆卸连接,所述装饰条(13)的第二端与所述第二连接壁(121)可拆卸连接,所述装饰条(13)与所述第一连接壁(111)、所述第二连接壁(121)共同围合形成隔热腔(14)。

9.根据权利要求8所述的低能耗隔热型材制备方法,其特征在于,所述第一连接壁(111)和/或所述第二连接壁(121)上设有连接槽(18),所述装饰条(13)包括装饰面板(131)和与所述装饰面板(131)连接并穿设于所述连接槽(18)内的安装条(132),所述连接槽(18)的横截面为具有开口的圆孔,所述安装条(132)包括与所述圆孔相适配的圆柱条和与所述圆柱条的一侧连接的连接条,所述连接条远离所述圆柱条的一端与所述装饰面板(131)连接;所述连接槽(18)包括沿所述开口延伸设置的弧形凸缘(181),所述连接条(132)上设有与所述弧形凸缘(181)相适配的弧形密封槽(1321)。

10.根据权利要求1所述的低能耗隔热型材制备方法,其特征在于,所述隔热腔(14)的内壁上设有用于附着所述发泡型隔热材料(2)的锯齿结构(15)和/或设有t型倒钩(16)。

技术总结

本发明公开了一种低能耗隔热型材制备方法,用于通过模具在低能耗隔热型材的隔热腔中制备发泡型隔热条,模具包括下模和上模,下模设有安装卡位,上模包括成型壁,所述低能耗隔热型材制备方法包括以下步骤:S100:将低能耗隔热型材装入下模的安装卡位中;S200:将模具和低能耗隔热型材整体进行加温预热;S300:向低能耗隔热型材的隔热腔注入发泡型隔热材料;S400:将上模压合在下模上,以使上模的成型壁罩设于隔热腔的注胶开口上并与隔热腔共同围合形成成型腔,进而使发泡型隔热材料在成型腔中自动成型。本发明提供的低能耗隔热型材制备方法能够制备出材料成本更低,结构强度更高,受力效果更好,隔热效果更好的低能耗隔热型材,满足低能耗要求。

技术研发人员:王科榜

受保护的技术使用者:汨罗振升铝业科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!