一种飞机复合材料加工用脱模装置的制作方法

本发明涉及机械加工,特别涉及一种飞机复合材料加工用脱模装置。

背景技术:

1、复合材料具有质轻、高强、可设计、抗疲劳、易于实现结构/功能一体化等优点,因此,继铝、钛、钢之后迅速发展成为四大飞机结构材料之一。

2、目前复合材料在飞机的承重构件上占比很高,如机翼、框架等,还有就是在压力容器的制造上,由于复合材料的高强度及抗疲劳性都良好,也被应用在压力容器的制作上,飞机上的压力容器其结构特性多为筒状,且采用一体成型的制造方式,因此采用标准模具制造飞机上的压力容器较为常见,但由于压力容器多为筒状结构,则其模具多由两个内外模具组成,复合材料置于内外模具之间,成型后再退去内外模具,应用于飞机上的零部件对精度要求较高,内外模具作为标准模具则需要达到很高的精度,制作成本较高,制作好的标准模具后期需要重复使用。

3、相关技术中,外模具处于外部且多为拼接式模板组合而成,脱模相对较容易,而内模具多为筒状一体式结构,脱模时较为困难,只能靠推拉的方式使内模具与成型的压力容器相互脱离,但由于两者之间摩擦力较大,贴合较为紧密,此种方式需要很大的机械外力才能使其完成脱模,由于外力较大,存在较高的内模具形变风险,严重时甚至导致其损坏。

技术实现思路

1、为了解决上述技术问题,本公开提供一种飞机复合材料加工用脱模装置,能够将成型的压力容器和内模具之间的状态由紧密贴合变为松动,降低了脱模的过程中内模具形变风险。

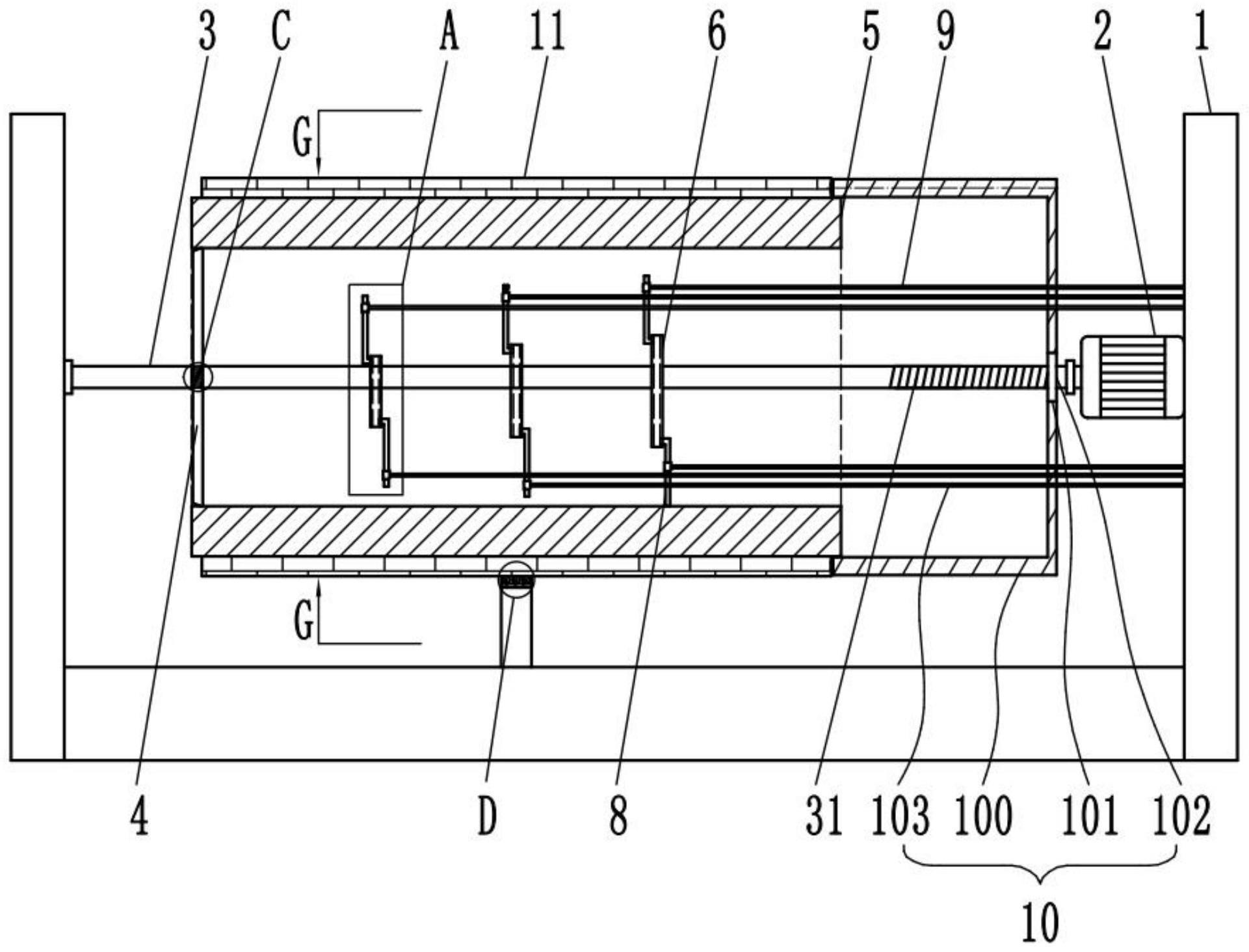

2、本公开提供一种飞机复合材料加工用脱模装置,包括机架,还包括:

3、转动部,连接于机架;

4、转动轴,水平设置,转动轴连接于转动部,以使转动轴自转;

5、支撑件,连接于转动轴,支撑件贴合于内模具的内壁以支撑内模具,内模具与转动轴同轴设置;

6、凸轮,同轴固定于转动轴上;

7、敲击件,沿凸轮的周向与凸轮滑动配合;

8、限位件,连接于机架,限位件与敲击件沿转动轴的垂直方向滑动配合,以使敲击件随着凸轮的转动向靠近或远离转动轴的方向移动,敲击件往复移动一次则敲击一次内模具的内壁。

9、可选的,支撑件沿转动轴的延伸方向直径逐渐增大,支撑件最大直径的一端的外壁紧抵内模具的内壁,转动轴上具有第一外螺纹,支撑件与第一外螺纹螺纹配合实现紧固。

10、可选的,敲击件靠近内模具内壁的一端具有一凹槽,凹槽内连接有弹性件,弹性件连接有一橡胶块,橡胶块的部分始终位于凹槽内,随着弹性件伸缩橡胶块部分伸出凹槽。

11、可选的,凸轮为多个,多个凸轮的初始角度均不相同,以使多个敲击件沿转动轴的延伸方向呈螺旋状敲击内模具的不同位置。

12、可选的,还包括给进组件,给进组件连接于机架,给进组件与套接在内模具外周的压力容器抵接,给进组件配置为将压力容器沿转动轴的延伸方向推进。

13、可选的,给进组件包括:

14、推进筒,呈筒状,推进筒与转动轴同轴设置,推进筒的开放端抵接压力容器的一侧,推进筒的封闭端具有一固定孔;

15、螺母座,螺接于转动轴上开设的第二外螺纹,第二外螺纹与第一外螺纹的螺向相反,螺母座固定于固定孔内;

16、限位杆,平行于转动轴,限位杆的一端穿过推进筒的封闭端与机架连接,限位杆的另一端与限位件连接,限位杆配置为随着转动部的转动螺母座沿转动轴的延伸方向给进。

17、可选的,推进筒朝向压力容器的一侧固定有多个凸起,多个凸起呈环状布设,凸起具有倒角。

18、可选的,还包括支撑压力容器的撑杆,撑杆的下端与机架连接,撑杆的上端连接有弧形的固定板,固定板抱接于压力容器的部分外周。

19、可选的,固定板朝向压力容器的一侧转动连接有导向辊,导向辊的轴向与转动轴的轴向垂直。

20、可选的,转动部包括连接于机架的电机,以及与电机连接的减速器,减速器与转动轴连接,以将电机的转速减速后传递至转动轴。

21、本公开实施例提供的技术方案与现有技术相比具有如下优点:

22、本公开实施例提供的飞机复合材料加工用脱模装置包括机架、转动部、转动轴、支撑件、凸轮、敲击件和限位件,转动部连接于机架,转动轴水平设置,转动轴连接于转动部,以使转动轴自转,支撑件连接于转动轴,支撑件贴合于内模具的内壁以支撑内模具,内模具与转动轴同轴设置,凸轮同轴固定于转动轴上,敲击件沿凸轮的周向与凸轮滑动配合,限位件连接于机架,限位件与敲击件沿转动轴的垂直方向滑动配合,以使敲击件随着凸轮的转动向靠近或远离转动轴的方向移动,敲击件往复移动一次则敲击一次内模具的内壁,在采用推拉方式脱模之前,先将压力容器套于支撑件上,随后通过转动部带动转动轴转动,则其上的支撑件同步转动,进而带动内模具转动,与此同时,转动轴同步带动凸轮转动,随着凸轮的转动,则带动敲击件上下往复移动,从而间歇式的敲打内模具,由于压力容器和内模具的材质并不相同,两者的密度特性并不相同,因此两者的振动频率及振幅均不同,会随着敲击件的敲击使压力容器和内模具产生相对的移动,从而使两者之间的状态由之前的紧密贴合变为松动,使两者之间产生缝隙,同时配合内模具的转动进一步使压力容器和内模具逐渐脱离,转动轴同时实现了内模具的转动及敲击件的敲打,通过一个转动轴实现两种不同的运动状态能够保证内模具在周向的受力均匀,随后通过推拉方式使压力容器彻底与内模具轻松脱离,通过本公开实施例提供的脱模方式,能够极大的减小机械外力,从而降低了脱模的过程中内模具形变风险。

技术特征:

1.一种飞机复合材料加工用脱模装置,包括机架(1),其特征在于,还包括:

2.如权利要求1所述的飞机复合材料加工用脱模装置,其特征在于,所述支撑件(4)沿所述转动轴(3)的延伸方向直径逐渐增大,所述支撑件(4)最大直径的一端的外壁紧抵所述内模具(5)的内壁,所述转动轴(3)上具有第一外螺纹(30),所述支撑件(4)与第一外螺纹(30)螺纹配合实现紧固。

3.如权利要求1或2所述的飞机复合材料加工用脱模装置,其特征在于,所述敲击件(8)靠近所述内模具(5)内壁的一端具有一凹槽(80),所述凹槽(80)内连接有弹性件(81),所述弹性件(81)连接有一橡胶块(82),所述橡胶块(82)的部分始终位于所述凹槽(80)内,随着所述弹性件(81)伸缩所述橡胶块(82)部分伸出所述凹槽(80)。

4.如权利要求3所述的飞机复合材料加工用脱模装置,其特征在于,所述凸轮(6)为多个,多个所述凸轮(6)的初始角度均不相同,以使多个所述敲击件(8)沿所述转动轴(3)的延伸方向呈螺旋状敲击所述内模具(5)的不同位置。

5.如权利要求1或2或4所述的飞机复合材料加工用脱模装置,其特征在于,还包括给进组件(10),所述给进组件(10)连接于所述机架(1),所述给进组件(10)与套接在所述内模具(5)外周的压力容器(11)抵接,所述给进组件(10)配置为将所述压力容器(11)沿所述转动轴(3)的延伸方向推进。

6.如权利要求5所述的飞机复合材料加工用脱模装置,其特征在于,所述给进组件(10)包括:

7.如权利要求6所述的飞机复合材料加工用脱模装置,其特征在于,所述推进筒(100)朝向所述压力容器(11)的一侧固定有多个凸起(104),多个所述凸起(104)呈环状布设,所述凸起(104)具有倒角。

8.如权利要求6或7所述的飞机复合材料加工用脱模装置,其特征在于,还包括支撑所述压力容器(11)的撑杆(12),所述撑杆(12)的下端与所述机架(1)连接,所述撑杆(12)的上端连接有弧形的固定板(13),所述固定板(13)抱接于所述压力容器(11)的部分外周。

9.如权利要求8所述的飞机复合材料加工用脱模装置,其特征在于,所述固定板(13)朝向所述压力容器(11)的一侧转动连接有导向辊(14),所述导向辊(14)的轴向与所述转动轴(3)的轴向垂直。

10.如权利要求1或4或9所述的飞机复合材料加工用脱模装置,其特征在于,所述转动部(2)包括连接于所述机架(1)的电机,以及与所述电机连接的减速器,所述减速器与所述转动轴(3)连接,以将所述电机的转速减速后传递至所述转动轴(3)。

技术总结

本发明涉及机械加工技术领域,公开了一种飞机复合材料加工用脱模装置,包括:机架、转动部、转动轴、支撑件、凸轮、敲击件和限位件,转动部连接于机架,转动轴水平设置,转动轴连接于转动部,支撑件连接于转动轴,支撑件贴合内模具的内壁以支撑内模具,内模具与转动轴同轴设置,凸轮同轴固定于转动轴上,敲击件沿凸轮的周向与凸轮滑动配合,限位件连接于机架,限位件与敲击件沿转动轴的垂直方向滑动配合,以使敲击件随着凸轮的转动向靠近或远离转动轴的方向移动,敲击件往复移动一次则敲击一次内模具的内壁。本发明使内模具和压力容器之间的状态由之前的紧密贴合变为松动,使两者之间产生缝隙,随后通过推拉方式使压力容器彻底与内模具轻松脱离。

技术研发人员:陶炜,晏传生,王瑶,周静,武林

受保护的技术使用者:西安驰达飞机零部件制造股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!