一种圆锥台形耐水压罩的制备方法与流程

本发明属于石英纤维新材料制品成型,具体涉及一种圆锥台形耐水压罩的制备方法。

背景技术:

1、天线罩是保护天线系统免受外部环境影响的结构部件,天线罩不仅要满足结构强度,而且还要满足天线通信的电性能要求,需要兼顾强度、厚度、重量以及电气性能、电磁波穿透特性等多个因素。

2、现有天线罩多采用平面或者方形结构,这种结构可以直接平面铺贴,能够容易实现均匀的层间结构。但是针对圆锥台形耐水压罩时,无法采用传统的平面铺贴工艺,铺贴材料时容易产生松动,且不容易保证锥台圆周上的纤维材料的一致性,容易产生受力的薄弱环节,平面耐压结构的成型过程可以采用平面压力机设备成型,使层间结构紧密,但圆锥形不适用于该方法。

3、如何设计一种圆锥台形耐水压罩的制备方法有效解决上述问题,成为该技术领域的技术难题。

技术实现思路

1、针对上述技术问题,本发明提供了一种圆锥台形耐水压罩的制备方法,该方法采用铺层预压技术和分步成型技术,使生产出的耐水压罩能够兼顾强度、厚度、重量以及电气性能,其内部层间均匀且结合紧密,满足透波率80%以上的指标要求且耐水压数值可以达到6.7mpa及其以上。

2、本发明通过以下技术手段解决上述问题:

3、一种圆锥台形耐水压罩的制备方法,包括如下步骤:

4、1)在圆锥台状模具的外表面上,铺贴石英纤维布铺层,所述石英纤维布铺层的厚度为0.1至0.2mm;

5、2)每铺层1至2mm时,对已铺贴的石英纤维布铺层进行预压处理,对铺贴材料施加均匀压力,使材料层间紧密结合;

6、3)铺贴完成后,将圆锥台状模具与石英纤维布铺层整体放入热压罐中,对模具施加均匀的压力并加热固化成型,成型后多层石英纤维铺层形成圆锥台形耐水压罩,其中:

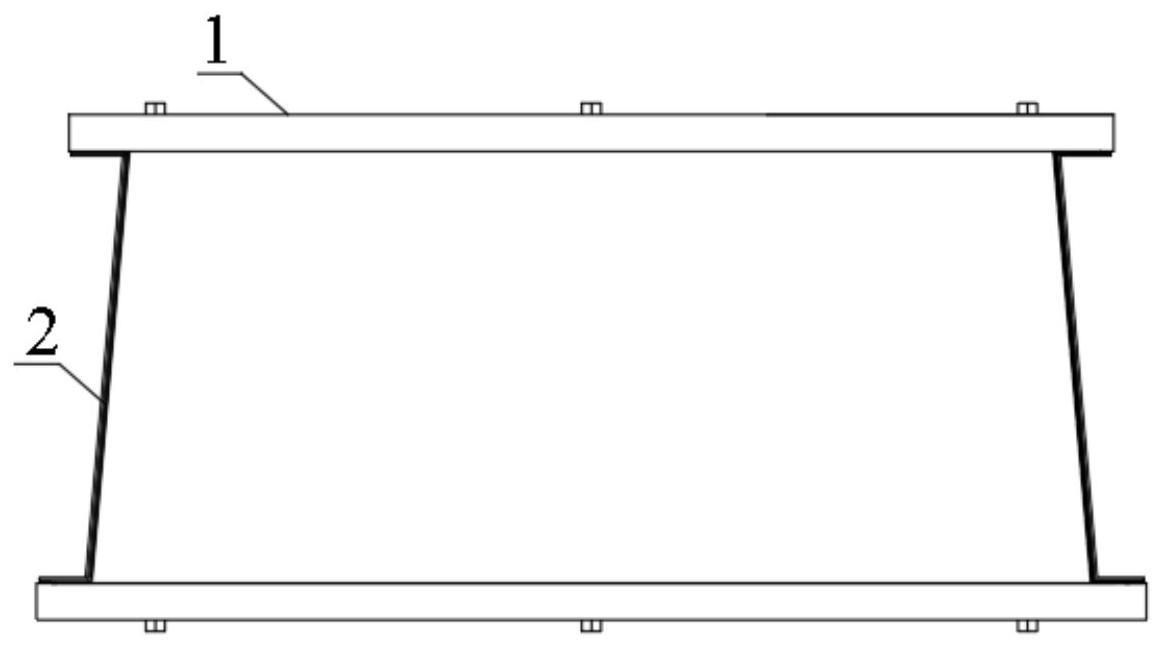

7、所述圆锥台形耐水压罩由中部的透波面以及两侧的密封面组成,圆锥台形耐水压罩的厚度一致均为10mm至30mm,圆锥台形耐水压罩的斜面与水平面的夹角为75°至88°。

8、优选的,针对厚度为10mm至19mm的圆锥台形耐水压罩,热压罐加热固化成型过程中,采用如下工艺:

9、从室温以2℃至3℃/min的升温速率升温至175℃至185℃,在175℃至185℃的条件下保温175分钟至190分钟,在达到固化时间后,热压罐停止加热、并保持内部压力值为0.8至1.3mpa,在模具降温至55℃至65℃时拆模,将产品从模具中拆出。

10、优选的,针对厚度为20至30mm的圆锥台形耐水压罩,热压罐加热固化成型过程中,采用如下工艺:

11、产品及模具整体密封抽真空并放入热压罐中,从室温以1.5℃/min至2.5℃/min的升温速率升温至80℃至90℃,压力值以0.015mpa/min至0.02mpa/min的速率加压到0.6mpa至0.8mpa,保温、保压55分钟至65分钟;再以1.5℃/min至2.2℃/min的升温速率升温至180℃至190℃,压力值以0.018mpa/min至0.022mpa/min的速率加压到1.1mpa至1.3mpa,保温、保压5.8小时至6.5小时;保温保压阶段完成后,以0.02mpa/min至0.025mpa/min速率泄压,温度自然冷却至50℃至60℃后,从热压罐取出产品及模具,并将产品从模具中拆出。

12、优选的,所述对已铺贴的石英纤维布铺层进行预压处理包括如下工艺:

13、对圆锥台状模具和石英纤维布铺层使用真空袋密封包裹,抽真空将材料层间的空气抽掉、并保证产品的平整度,抽真空后将圆锥台状模具和石英纤维布铺层放入到热压罐中,将温度以1.5℃/min至2.1℃/min的升温速率升温至80℃至95℃,压力值以0.015mpa/min至0.02mpa/min的速率加压到0.55mpa至0.65mpa,保温、保压3.5小时至4.2小时,再以0.02mpa/min至0.03mpa/min速率泄压、自然冷却至室温后重复铺层操作。

14、优选的,所述石英纤维布铺层采用多角度交叉铺设方案,相邻石英纤维布铺层之间角度相差15°或30°,石英纤维按照经向和纬向交替铺贴,纤维条的连接处依次错开。

15、本发明的一种圆锥台形耐水压罩的制备方法具有以下有益效果:

16、该方法采用铺层预压技术和分步成型技术,使生产出的耐水压罩能够兼顾强度、厚度、重量以及电气性能,其中:铺层预压技术中每铺1至2mm时,对已铺贴的石英纤维布铺层进行预压处理,对铺贴材料施加均匀压力,使材料层间紧密结合;分步成型技术中基于石英纤维氰酸酯预浸料的特点采用分部加热,分部成型的方案,能够得到更好的材料结构强度。该方法生产的圆锥台形耐水压罩的内部层间均匀且结合紧密,满足透波率80%以上的指标要求且耐水压数值可以达到6.7mpa及其以上。此外,对于该轴对称结构的产品,采用纤维夹角连续铺贴工艺,既可以达到良好的力学性能,也可以节约成本,能够提高生产效率。

技术特征:

1.一种圆锥台形耐水压罩的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种圆锥台形耐水压罩的制备方法,其特征在于,针对厚度为10mm至19mm的圆锥台形耐水压罩(3),热压罐加热固化成型过程中,采用如下工艺:

3.如权利要求1所述的一种圆锥台形耐水压罩的制备方法,其特征在于,针对厚度为20至30mm的圆锥台形耐水压罩(3),热压罐加热固化成型过程中,采用如下工艺:

4.如权利要求1所述的一种圆锥台形耐水压罩的制备方法,其特征在于,所述对已铺贴的石英纤维布铺层(2)进行预压处理包括如下工艺:

5.如权利要求1所述的一种圆锥台形耐水压罩的制备方法,其特征在于,所述石英纤维布铺层(2)采用多角度交叉铺设方案,相邻石英纤维布铺层(2)之间角度相差15°或30°,石英纤维按照经向和纬向交替铺贴,纤维条的连接处依次错开。

技术总结

本发明公开了一种圆锥台形耐水压罩的制备方法,属于石英纤维新材料制品成型技术领域,该方法在圆锥台状模具的外表面上,铺贴石英纤维布铺层,石英纤维布铺层的厚度为0.1至0.2mm,每铺层1至2mm时,对已铺贴的石英纤维布铺层进行预压处理,对铺贴材料施加均匀压力,使材料层间紧密结合,铺贴完成后,将圆锥台状模具与石英纤维布铺层整体放入热压罐中,对模具施加均匀的压力并加热固化成型,成型后多层石英纤维铺层形成圆锥台形耐水压罩。与现有技术相比,该方法采用铺层预压技术和分步成型技术,使生产出的耐水压罩能够兼顾强度、厚度、重量以及电气性能,其内部层间均匀且结合紧密,满足透波率80%以上的指标要求且耐水压数值可以达到6.7MPA及其以上。

技术研发人员:叶荣森,谷建巍,宋鹏鹏

受保护的技术使用者:西安拓飞复合材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!