一种聚氯乙烯树脂颗粒搅拌装置的制作方法

本发明涉及化工设备,具体为一种聚氯乙烯树脂颗粒搅拌装置。

背景技术:

1、氯化聚氯乙烯树脂由聚氯乙烯(pvc)树脂氯化改性制得,产品为白色或淡黄色无味、无臭、无毒的疏松颗粒或粉末,由于cpvc树脂具有卓越的耐高温、抗腐蚀和阻燃性,而且与其他热塑性工程塑料相比,价格又相对较低,因此,被广泛应用于制造各种管材、板材、型材、片材、注塑件、泡沫材料、防腐涂料等产品,是一种应用前景广阔的新型工程塑料。

2、授权专利号为cn212602700u公开了一种聚氯乙烯树脂颗粒搅拌装置,该装置主要通过设置了能够随着一号杆一起转动的进料管,配合分散筒的使用,在通过进料管往搅拌桶内部添加原料时,通过伺服电机在带动一号杆转动时,分散筒将随着一号杆转动,进而使得进入分散筒内部的原料能够均匀地洒在搅拌桶的底部,相比于原料集中堆积在搅拌桶底部的某一处位置,能够使得原料被搅拌杆快速地搅拌均匀,从而提高对原料的处理效率,但在装置实际进行树脂颗粒的搅拌工作时,仍旧存有以下缺陷:

3、上述专利主要通过分散筒和搅拌桶的结构配合,促使原料均匀洒在搅拌桶底部进行搅拌混合,但在对原料搅拌时,往往一次性将大量聚氯乙烯树脂颗粒进行投放,而过多投放的颗粒在下料时可能产生堵塞,并且容易粘结成块状,进而影响后续的热化溶解效率,并且在树脂颗粒进行加热融化时往往需要进行预热工作,但热气体难以均匀与树脂颗粒全面接触,降低树脂颗粒加热的均匀性和效率,同时过多投放的树脂颗粒在混合搅拌时容易出现局部混合不充分,进而导致树脂颗粒混合的胶糊状混合不均,降低产品的加工质量。

技术实现思路

1、本发明的目的在于提供一种聚氯乙烯树脂颗粒搅拌装置,以解决上述背景技术中提出的相关问题。

2、为实现上述目的,本发明提供如下技术方案:一种聚氯乙烯树脂颗粒搅拌装置,包括固定槽,所述固定槽的顶部安装有相互连通的分料槽,所述分料槽的顶部安装有相互连通的导料槽,所述导料槽的顶部设有定量分料机构,所述固定槽的内部设有搅拌机构:

3、所述定量分料机构分别包括进料口、驱动电机、转轴、活动座、铰接杆、u型分料板、铰接块、复位弹簧、蜗杆段、蜗轮、导料筒和搅拌杆,所述进料口安装在导料槽顶部的中间位置处,所述导料槽一侧的顶部设有驱动电机,所述驱动电机的输出端设有转轴,所述转轴外侧的两侧设有一体化连接的活动座,两组所述活动座的内侧设有活动连接的铰接杆,所述转轴外侧的中间位置处安装有蜗杆段,所述导料槽内部的中间位置处套设有导料筒,所述导料筒的外侧安装有蜗轮,且蜗轮与蜗杆段相互适配,所述导料筒内部两侧的顶部和底部安装有搅拌杆,所述导料槽内部底部的中间位置处安装有铰接块,所述铰接块的内侧设有活动连接的u型分料板,所述u型分料板底部的两侧设有与导料槽弹性连接的复位弹簧,两组所述铰接杆与u型分料板接触配合;

4、所述分料槽的内部设有分料压碎机构,且分料压碎机构分别包括分料筒、异性压块、过滤网板、驱动器、安装槽、弹簧、套杆、套筒、椭圆轮和转杆,所述分料槽内部的两侧开设有分料筒,且分料筒与u型分料板对应配合,所述分料槽的顶部设有驱动器,所述驱动器的输出端设有转杆,所述转杆的外侧设有椭圆轮,所述分料槽内部的顶部安装有安装槽,所述安装槽内部的两侧开设有套筒,两组所述套筒的内侧分别套设有套杆以及与套杆弹性连接的弹簧,两组所述套杆相互远离的一侧安装有异性压块,所述分料槽内部的两侧安装有过滤网板;

5、所述搅拌机构分别包括搅拌槽、搅拌杆、加热器、锥齿轮组、螺旋导杆和导热管,所述固定槽的内部设有搅拌槽,所述固定槽顶部的两侧设有与过滤网板垂直面相对的导热管,所述固定槽两侧的顶部套设有螺旋导杆,所述转杆的底部安装有搅拌杆,所述搅拌杆外侧的顶部和两组所述螺旋导杆相互靠近的一侧设有相互啮合的锥齿轮组,所述搅拌槽两侧的底部设有加热器;

6、所述分料槽的背面一端设有风机,所述风机的输出端设有与固定槽相互连通的导气口,所述风机我的顶部设有相互连通的分流管,且分流管设置在分料槽的内部并与两组分料筒相互连通。

7、优选的,所述固定槽的底部设有排料阀,且排料阀与搅拌槽相互连通,所述固定槽的顶部开设有进料口,且进料口分别与异性压块和过滤网板垂直面相对。

8、优选的,所述定量分料机构的内侧设有锥形导料口,且锥形导料口延伸至导料筒的内侧,所述搅拌杆延伸至锥形导料口的内侧并设有刮板。

9、优选的,所述导料筒与u型分料板的中间位置处呈同一垂直面,所述导料槽内部的两侧安装有隔板,且隔板底部的两侧设有限位套,而限位套与铰接杆限位配合,两组所述铰接杆与u型分料板的两侧面接触配合。

10、优选的,两组所述分料筒的顶部开设有接料口,且接料口的外侧设有导料框和锥形口,两组所述分料筒与过滤网板的斜面垂直相对。

11、优选的,所述锥齿轮组分别有第一锥齿轮和两组第二锥齿轮构成,所述搅拌杆外侧的顶部设有第一锥齿轮,两组所述螺旋导杆相互靠近的一侧设有与第一锥齿轮相互啮合的第二锥齿轮。

12、优选的,两组所述过滤网板的内侧设有隔热腔,且隔热腔与导热管垂直面相对,所述过滤网板与异性压块皆呈斜型结构并贴合适配。

13、优选的,所述驱动电机和驱动器的外侧皆设有保护壳,且保护壳的内侧设有消音棉。

14、与现有技术相比,本发明提供了一种聚氯乙烯树脂颗粒搅拌装置,具备以下有益效果:

15、1、本发明通过导料槽和分料槽的一体化连通设置,可在导料槽的内部进行搅拌式离心下料以及同步带动u型分料板往复倾倒位移,进而对过多树脂颗粒粉料的同时定量投料,避免一次性投放过多树脂颗粒导致后续处理工作无法全面受热混合,同时利用分料压碎机构对分料结构的导料配合,易于将物料输送下料的同时形成预热通道,以便对树脂颗粒进行高效预热和挤压接触,大大提高树脂颗粒的受热特性,提高搅拌混合工作的工作效率。

16、2、本发明利用定量分料机构的离心式送料以及u型分料板的振动式晃动结构相互结合,便于对树脂颗粒疏散震动,并在两组异性压块和过滤网板的挤压结构对下落的树脂颗粒挤压接触,促使树脂颗粒得到有效挤压粉碎,以便将粘附呈块状的树脂颗粒自动松散,避免树脂颗粒粘接成块而影响颗粒的受热溶解工作,并利用两组离心旋转的螺旋导杆对物料的进一步接触,进而让下落至搅拌槽内部的树脂颗粒得到进一步的粉碎,提高树脂颗粒加热溶解的全面性和工作效率。

17、3、本发明通过分料压碎机构与螺旋导杆以及搅拌杆的一体化结构连接和同步转动,便于同步进行树脂的挤压粉碎以及搅拌混合工作,同时在两组螺旋导杆的螺旋结构下,可对气体牵引导流,进而使热气体从导热管上浮至过滤网板内层进行加热,而利用风机的抽气配合,便于将搅拌槽内部的热气体主动抽离从分流管导入两组分料筒内,进而对输送状态的树脂颗粒进行预热,并使热气体覆盖至过滤网板的外表面,以便使过滤网板得到全面的受热处理,然后配合异性压块的挤压,进而使挤压粉碎的树脂颗粒全面受热,大大提高树脂颗粒预热成效。

技术特征:

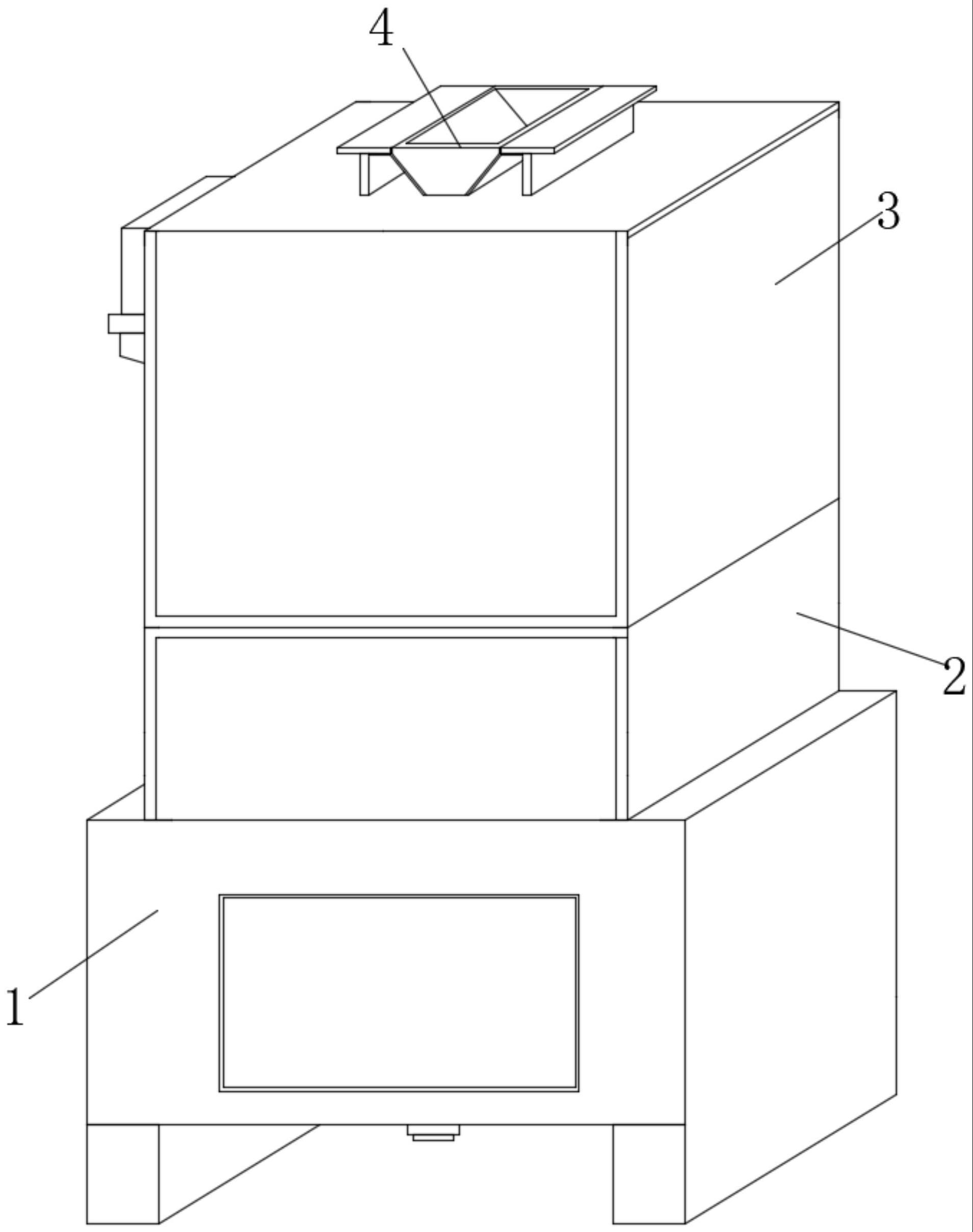

1.一种聚氯乙烯树脂颗粒搅拌装置,包括固定槽(1),所述固定槽(1)的顶部安装有相互连通的分料槽(2),所述分料槽(2)的顶部安装有相互连通的导料槽(3),所述导料槽(3)的顶部设有定量分料机构(4),所述固定槽(1)的内部设有搅拌机构,其特征在于:

2.根据权利要求1所述的一种聚氯乙烯树脂颗粒搅拌装置,其特征在于:所述固定槽(1)的底部设有排料阀,且排料阀与搅拌槽(11)相互连通,所述固定槽(1)的顶部开设有进料口,且进料口分别与异性压块(72)和过滤网板(73)垂直面相对。

3.根据权利要求1所述的一种聚氯乙烯树脂颗粒搅拌装置,其特征在于:所述定量分料机构(4)的内侧设有锥形导料口,且锥形导料口延伸至导料筒(411)的内侧,所述搅拌杆(412)延伸至锥形导料口的内侧并设有刮板。

4.根据权利要求1所述的一种聚氯乙烯树脂颗粒搅拌装置,其特征在于:所述导料筒(411)与u型分料板(46)的中间位置处呈同一垂直面,所述导料槽(3)内部的两侧安装有隔板,且隔板底部的两侧设有限位套,而限位套与铰接杆(45)限位配合,两组所述铰接杆(45)与u型分料板(46)的两侧面接触配合。

5.根据权利要求1所述的一种聚氯乙烯树脂颗粒搅拌装置,其特征在于:两组所述分料筒(71)的顶部开设有接料口,且接料口的外侧设有导料框和锥形口,两组所述分料筒(71)与过滤网板(73)的斜面垂直相对。

6.根据权利要求1所述的一种聚氯乙烯树脂颗粒搅拌装置,其特征在于:所述锥齿轮组(14)分别有第一锥齿轮和两组第二锥齿轮构成,所述搅拌杆(12)外侧的顶部设有第一锥齿轮,两组所述螺旋导杆(15)相互靠近的一侧设有与第一锥齿轮相互啮合的第二锥齿轮。

7.根据权利要求1所述的一种聚氯乙烯树脂颗粒搅拌装置,其特征在于:两组所述过滤网板(73)的内侧设有隔热腔,且隔热腔与导热管(16)垂直面相对,所述过滤网板(73)与异性压块(72)皆呈斜型结构并贴合适配。

8.根据权利要求1所述的一种聚氯乙烯树脂颗粒搅拌装置,其特征在于:所述驱动电机(42)和驱动器(74)的外侧皆设有保护壳,且保护壳的内侧设有消音棉。

技术总结

本发明公开了一种聚氯乙烯树脂颗粒搅拌装置,包括固定槽,所述固定槽的顶部安装有相互连通的分料槽,所述分料槽的顶部安装有相互连通的导料槽,所述导料槽的顶部设有定量分料机构,所述固定槽的内部设有搅拌机构;本发明通过导料槽和分料槽的一体化连通设置,可在导料槽的内部进行搅拌式离心下料以及同步带动U型分料板往复倾倒位移,进而对过多树脂颗粒粉料的同时定量投料,避免一次性投放过多树脂颗粒导致后续处理工作无法全面受热混合,同时利用分料压碎机构对分料结构的导料配合,易于将物料输送下料的同时形成预热通道,以便对树脂颗粒进行高效预热和挤压接触,大大提高树脂颗粒的受热特性,提高搅拌混合工作的工作效率。

技术研发人员:赵国强,唐正龙,宋丹平,何帆,唐亚群

受保护的技术使用者:上海永青环保新材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!