一种碳化硅纤维复合材料回转体构件及其缠绕成型方法与流程

本发明涉及碳化硅纤维增强复合材料,尤其涉及一种碳化硅纤维复合材料回转体构件及其缠绕成型方法。

背景技术:

1、碳化硅(sic)纤维具有卓越的高温稳定性、高强度和耐腐蚀性能,因此在航空航天、能源、汽车工业等领域中具有广泛的应用潜力。碳化硅纤维筒体广泛用于制备高性能的轻量化组件,例如航天推进系统零部件、高温反应器、石油化工设备等。

2、传统的碳化硅纤维筒体制备方法通常采用预浸料铺贴成型技术。这种方法涉及将碳化硅纤维预浸润在特定的树脂基质中,然后手工或半自动地将浸渍的纤维层叠加在模具上,经过多个固化和热处理步骤,最终形成筒体结构。尽管传统方法已经取得了一些成功,但它们存在着一些局限性,如制备过程复杂、耗时、耗力、难以实现复杂的结构设计和对筒体的精确控制。

3、为了克服传统制备方法的局限性,近年来,缠绕成型技术得到了广泛的关注和应用。缠绕成型技术涉及将碳化硅纤维逐层缠绕在模具上,这种方法可以减少制备时间、降低劳动力成本、提高纤维与树脂的均匀性,并允许更复杂的结构设计。

4、由于碳化硅纤维耐高温性能较好,最高使用温度达1200℃,可以广泛应用在航天推进系统零部件、高温反应器、石油化工设备等。但是脆性较大,普通的缠绕各条件参数难以控制,没有精准的匹配关系,在缠绕过程中容易产生断裂、分层、不均匀等问题,影响最终制品的性能。

技术实现思路

1、鉴于上述的分析,本发明旨在提供基于cadwind软件的碳化硅纤维复合材料回转体构件及其缠绕成型方法,用以解决现有技术中预浸料铺贴技术精度低、生产效率低、工艺难度大和产品质量低,碳化硅纤维的缠绕对各参数难以精准的控制,导致制备的回转体构件的质量差等问题之一。

2、第一方面,本发明提供了一种基于cadwind软件的碳化硅纤维复合材料回转体构件的缠绕成型方法,包括如下步骤:

3、(1)在cadwind软件中建立构件的三维模型;

4、(2)定义缠绕参数:所述的缠绕参数包括缠绕方式、缠绕角度、摩擦系数和位移参数;

5、(3)设置碳化硅纤维和树脂的材料参数;

6、(4)利用cadwind软件进行碳化硅纤维的缠绕模拟试验,优化迭代确定缠绕参数;

7、(5)树脂制备:将氧化物陶瓷粉体、氧化物陶瓷有机前驱体和有机溶剂进行混合,得到分散均匀的树脂,将所述的树脂加入到树脂槽中;

8、(6)根据步骤(4)确定的缠绕参数、碳化硅纤维和树脂的材料参数进行实际的缠绕操作,将碳化硅纤维按照纤维柜-树脂槽-缠绕机头-模具的路径缠绕在模具上,且缠绕过程需要在加热的条件下进行,缠绕过程中纤维张力设置为5-8n;

9、(7)将缠绕后的纤维进行热压成型,得到碳化硅纤维复合材料回转体构件。

10、进一步的,步骤(1)中,通过构件的直径和高度确定构件的三维模型。

11、进一步的,步骤(3)中,材料参数包括纤维密度、展纱宽度、纤维砂数、树脂密度和纤维体积分数。

12、进一步的,步骤(4)中,缠绕参数具体通过如下方法确定:

13、(a)判断模拟试验中缠绕区域的覆盖率是否为100%;

14、(b)判断模拟试验中缠绕区域的总厚度与待生产构件的误差是否在±0.1mm之内。

15、进一步的,若步骤(a)和(b)判断结果均为是,则优化迭代确定缠绕的参数与步骤(2)中相同;

16、若步骤(a)判断结果为否,则将步骤(2)中的缠绕角度增加0.2°;重新确定步骤(4)中缠绕参数,至步骤(a)和(b)判断结果均为是;

17、和/或,若步骤(b)判断结果为否,则调整步骤(2)中位移参数,重新确定步骤(4)中缠绕参数,至步骤(a)和(b)判断结果均为是。

18、进一步的,所述的位移参数的调整具体如下:

19、计算n0=厚度偏差/单层厚度,将第n-n0层,n-n0+1层,n-n0+2层……至n层的缠绕位移参数进行调整,具体将第n-n0层,n-n0+1层,n-n0+2层……至n层的缠绕位移参数修改为缠绕起点位移至误差区域起点,误差区域终点至缠绕终点位移;

20、其中,n为总层数,n0为误差层数,且n和n0均取整数。

21、进一步的,步骤(5)中,按照质量百分比,氧化物陶瓷粉体50-60%、氧化物陶瓷有机前驱体为10-30%和有机溶剂20-30%。

22、进一步的,所述的氧化物陶瓷粉体包括al2o3、sio2、hfo2、y2o3或zro2中的一种或几种。

23、进一步的,所述的氧化物陶瓷有机前驱体包括聚碳硅烷、二甲基硅氧烷、乙烯基硅烷、硅树脂、聚铝氧烷、有机聚锆中的一种或几种。

24、进一步的,所述的有机溶剂包括乙二醇单乙醚、环氧树脂、乙醇、三氯乙烷、甲醇或甲苯中的一种或几种。

25、进一步的,步骤(6)中,加热的温度为60-80℃,缠绕过程中纤维张力设置为5-8n。

26、进一步的,步骤(7)中,热压成型的温度为160-200℃,升温速率为1-2℃/min,压力为1.5-2.5mpa,保温时间为0.5-2h。

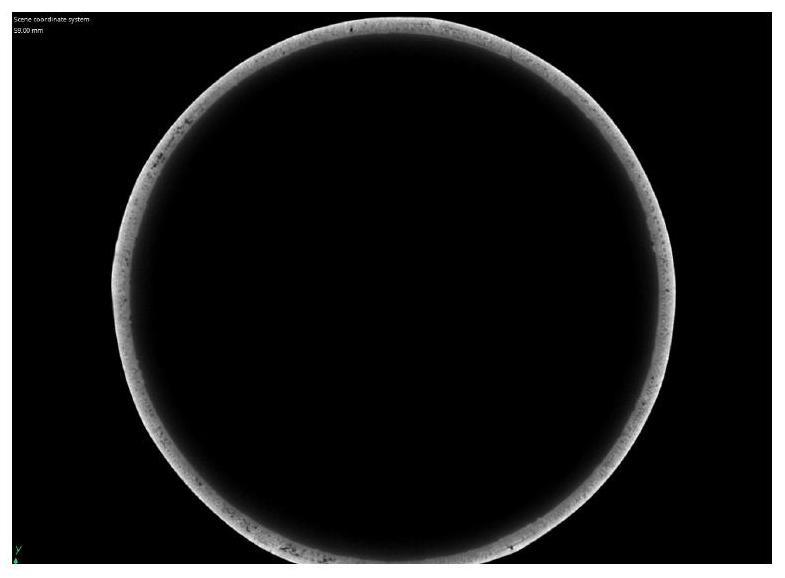

27、第二方面,本发明提供了一种由上述方法得到的碳化硅纤维复合材料回转体构件。

28、与现有技术相比,本发明至少可实现如下有益效果之一:

29、(1)本发明的方法通过精准的控制影响碳化硅纤维复合材料缠绕过程中各条件参数,具体通过调整缠绕角度和位移参数优化缠绕的参数,可以实现碳化硅纤维复合材料的缠绕,且控制纤维张力为5-8n,可以实现在缠绕过程中不断裂,保证了最终制备的回转体构件的质量。

30、(2)传统的预浸料铺贴成型方法需要进行多个独立的步骤,包括预制纤维材料、涂布树脂、干燥和固化等过程,耗时且工艺复杂。而本发明的方法通过cadwind软件的模拟和优化,将多个步骤整合到缠绕过程中,减少了预制工序和中间处理步骤,大大降低了制备过程的时间和劳动力成本。

31、(3)传统的预浸料铺贴成型方法中,纤维材料与树脂的浸润程度和均匀性受到限制,往往存在浸润不均匀、纤维层间结合不牢固等问题。而本发明的方法通过cadwind软件的缠绕模拟和优化,能够精确控制纤维的缠绕路径和角度,使纤维在构件表面上均匀、紧密地缠绕,并且在缠绕过程中进行纤维浸润树脂的注入,确保了纤维与树脂的充分结合,提高了结构的强度和稳定性。

32、(4)传统的预浸料铺贴成型方法通常需要针对不同的结构和尺寸进行个别的预制和涂布处理,工艺参数难以通用。而本发明的方法基于cadwind软件,能够根据不同的构件结构参数进行工艺参数和纤维路径的设计,实现了工艺的灵活性和适应性。可以根据具体需求对纤维类型、纤维长度、纤维数量和树脂参数进行调整,以满足不同应用场景下的要求。

33、(5)本发明的方法在制备碳化硅纤维复合材料回转体构件结构时,耗时耗力更少、缠绕效果更优,同时具备灵活性和适应性,有望在航空航天、能源等领域中得到广泛应用。

34、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书和附图所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!