一种3D打印对针系统及方法与流程

本发明属于3d打印,尤其涉及一种3d打印对针系统及方法。

背景技术:

1、3d打印的基本原理是:打印过程中,首先需要使用计算机设计出所需零件的三维模型,然后将该模型离散为一系列有序的单位,通常在z向将其按照一定的厚度进行离散,把原来的三维cad模型变成一系列的层片。接着,根据每个层片的轮廓信息,输入加工参数,系统自动生成数控代码,最后成型由打印机将一系列层片逐层打印堆叠起来,最终得到一个三维物理实体。所以,3d打印过程中第一层的打印至关重要。如果第一层打印存在问题,将直接影响后续层的打印质量,甚至导致打印无法继续进行。

2、根据长期积累的打印经验,打印第一层好坏的关键因素便是调节第一层打印的高度:即打印头与打印平台的距离。打印头与打印平台的距离小了会出现撞针,损坏打印头,导致打印无法继续;打印头与打印平台的距离大了,第一层无法与平台黏附,打印物容易脱落导致打印失败。因此,打印头与打印平台的距离调节(简称对针)是3d打印过程中尤为关键的一步。

3、目前现有的生物3d打印机都同时配置了几种不同的打印工艺,如机械挤出、高温气动挤出、常温气动挤出等,每种工艺下搭载的机械模块有所差异,对应的打印头到打印平台的距离也有所差异。而生物打印的打印针头会有各种规格、尺寸、长短不一,这就导致对针功能的实现起来比较有难度,且对针功能又是必要的。

4、另外,由于打印材料的特殊性,一般都采用可拆卸打印料筒,打印前即时添加打印材料,且无固定规格型号适配料筒及针头,也会导致每次安装后打印头到打印平台的距离也有所差异,所以,每次在安装完打印料筒及打印头,在打印开始前需要手动对针:即调解打印头与打印平台的距离。

5、随着3d打印技术的不断发展与沉淀,使用者对3d打印的设备使用的便捷性、打印的精度以及打印的稳定性的要求越来越高,对3d打印新功能的需求越来越多,需求也越来越明确。传统的手动对针方式流程复杂、耗时长和无法定量定针极其容易造成误操作导致撞针损坏设备,手动对针及其依赖操作人员的操作经验和动手能力。

6、在手动对针过程中,需要高精度的手动调节位移台配合高倍率摄像系统观察对针,存在调节耗时长、对操作者经验要求高、容易误操作等缺点。

7、为缩短打印前对针时间,提高打印的时效性,提升打印的便利性,目前急需一种能够提高设备使用效率、提升设备的使用精度和易于被操作人员掌握的能够适用在生物3d打印的自动对针系统。

技术实现思路

1、针对上述现有技术中存在的问题,本发明提供了一种3d打印对针系统及方法,本发明要解决的技术问题是提供一种能够自动调节打印头与打印平台的距离的3d打印对针系统及方法。

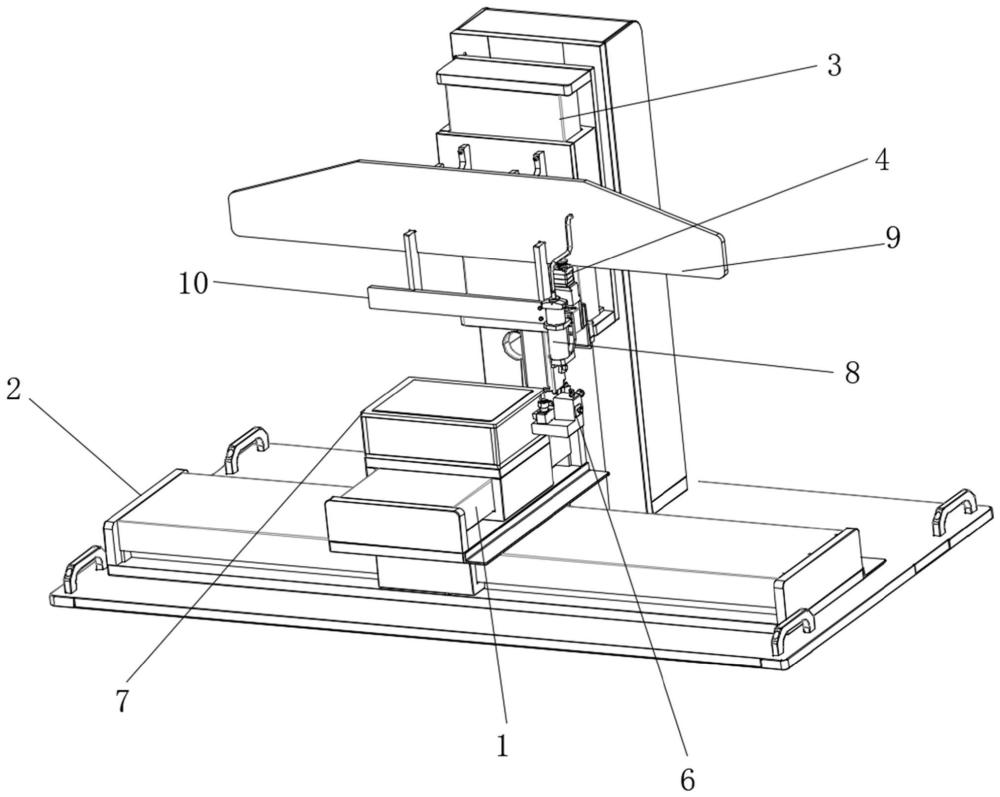

2、为解决上述技术问题,本发明提供了一种3d打印对针系统,包括三轴滑台模组、打印头组件、激光测距模块、自动对针仪和打印平台;

3、自动对针仪位于打印头组件的下方,自动对针仪不高于打印平台,自动对针仪与打印平台之间的相对高度固定,打印头组件和激光测距模块均与三轴滑台模组的一侧连接。

4、进一步,三轴滑台模组包括x轴滑台模组、y轴滑台模组、z轴滑台模组,x轴滑台模组连接在y轴滑台模组的上方,z轴滑台模组设置在x轴滑台模组和y轴滑台模组的一侧,打印平台连接在x轴滑台模组的上方。

5、进一步,打印头组件通过悬臂结构与z轴滑台模组滑动连接。

6、进一步,打印头组件包括电动位移台和打印头,打印头与电动位移台滑动连接。

7、进一步,悬臂结构的一侧上连接有打印头。

8、进一步,悬臂结构包括第一悬臂和第二悬臂,第二悬臂连接在第一悬臂的下方。

9、进一步,电动位移台与第二悬臂的一侧连接,打印头的上方与第一悬臂连接。

10、进一步,激光测距模块连接在第二悬臂的一侧。

11、进一步,打印头的下方设置有针头。

12、进一步,电动位移台包括电机、导轨、丝杆和移动块,电机的输出端连接丝杆,丝杆与移动块活动连接,移动块与导轨活动连接,移动块的一侧与打印头连接。

13、进一步,自动对针仪包括承压平台和压力传感器,压力传感器连接在承压平台的下方。

14、本发明提供了一种3d打印对针方法,利用上述的3d打印对针系统,包括如下步骤:

15、步骤s1:将激光测距模块置于设定对针高度,利用激光测距模块测量激光头至打印平台的高度,设为z1;

16、步骤s2:将自动对针仪置于激光测距模块的下方,激光测距模块置于设定对针高度,利用激光测距模块测量激光头至自动对针仪的高度,设为z2;

17、步骤s3:计算打印平台与自动对针仪的高度差,作为打印组件的打印头定位时的高度补偿,设为z补,z补=z2-z1;

18、步骤s4:将自动对针仪置于打印头下方,打印头下降至设定对针高度,电动位移台带动打印头向下移动,打印头的针头碰触自动对针仪时,电动位移台停止下降,记录电动位移台下降的高度,设为z3;

19、步骤s5:利用z补和z3计算出电动位移台的实际打印位置,电动位移台坐标为z实际=z3-z补-z层厚,完成打印头的对针,z层厚为首层切片厚度。

20、进一步,所述步骤s1中,三轴滑台模组将打印平台置于激光测距模块下方,三轴滑台模组带动激光测距模块下降至设定对针高度。

21、进一步,所述步骤s2中,采用三轴滑台模组带动打印组件提升至安全高度,三轴滑台模组移动使自动对针仪置于激光测距模块的下方,三轴滑台模组带动激光测距模块下降至设定对针高度,读取激光测距模块的激光头至自动对针仪的承压平台的上表面的高度,设为z2。

22、进一步,所述步骤s4中,将打印组件提升至安全高度,控制三轴滑台模组运动使自动对针仪置于打印头下方,三轴滑台模组带动打印头下降至设定对针高度。

23、本发明一种3d打印对针系统采用高精度位移传动系统配合激光测距模块,避免了人为操作带来的重复误差,具有很好的重复定位精度;本系统是在保证精度的前提下将手动的操作方式替换为自动运行,其目的是在每次换料后将针头快速地停留在平台上方固定的精确的高度上;本系统的对针机构采用激光测距仪测距,精度能够达到5μm,远远超过了现有的接近传感器测量距离的精度。

24、本发明支持多样化的打印平台的测距(培养皿、液体之类),本发明采用的对针结构,能够支持多样化的打印平台,能够在培养皿上和孔板中进行对针,在生物打印中使用培养皿及孔板作为打印平台是比较常见的,但是,在使用以上平台打印时会出现对针机构(这里对比的是接近传感器)无法下沉的情况,特别是使用多孔板打印。本发明很好的克服了这一缺点,可以完成孔板平台的对针场景。

25、本发明能够适用于多材料叠加打印的场景。例如,使用a材料打印前20层厚,需要在后20层上打印b材料,这时可使用自动对针功能,完成b材料针头的自动对针工作。

26、本发明还能适用于断电续打:在打印过程中经常会遇到,打印至一半工作时,打印机出现故障、停电等问题断电关机,开机后无法继续上次的打印任务导致,打印失败,浪费时间和资源。本专利能够很好解决该问题,设备断电后重新开机,点击自动对针后,点击继续打印。可完成上次未完成的工作。

27、本发明一种3d打印对针方法能够根据打印工艺要求,自由设定第一层的对针高度,保证首层打印质量;通过测定打印平台上表面与自动对针仪的高度差,校正了电动位移台的设定对针高度,使电动位移台的位置更加准确,避免了撞针现象;一键化校准流程,缩短了对针时间,大大提高了打印的时效性;自动化的操作步骤,减少了人为的操作失误,降低打印针头的损耗率,降低了设备使用成本。

- 还没有人留言评论。精彩留言会获得点赞!